圓柱形果實采摘機器人的設計

周明佳 逄崇雁 孫艷茹

(哈爾濱華德學院機器人工程學院,黑龍江 哈爾濱 150025)

1 概述

隨著城市化的不斷推進,勞動力不斷從農村涌入城市。到了收獲季節,田地中的勞動力嚴重缺乏。采摘機器人進入田間就可以解決這個難題。果實采摘機器人不僅可以降低勞動者的工作強度,而且也避免了勞動者登高采摘的危險性。可以說在農業中應用果實采摘機器人具有重要的意義和價值。

早在1968 年,美國學者就提出了用機器人代替人力進行果蔬的采摘工作[1]。20 世紀80 年代美國、荷蘭、日本等一些發達國家相繼研發出機器人用于采摘工作。我國該領域工作于20 世紀90 年代起步,發展到今天,在采摘結構、視覺識別、定位系統等領域獲得實用性成果[2]。

2 末端執行器的結構

果農采摘果實形式多樣,最常見及有效的方式是握住果實并向遠離枝干一側拖拽,待果實莖受力伸直后,用工具斷莖。茄子和黃瓜都是典型的圓柱形果實,采用此方法可以完成采摘。

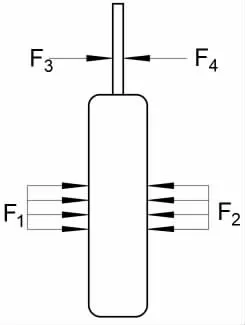

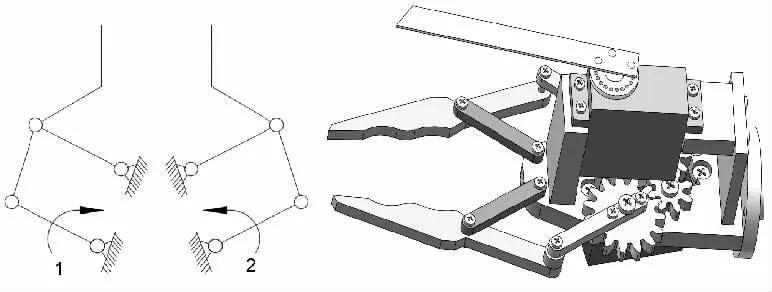

將果實及采摘過程簡化為物理模型,如圖1 所示。均布載荷F1和F2表示夾持力,方向指向果實內部。F3和F4表示剪切力。F1和F2滿足保持住果實的同時,不破壞果實表面。F3和F4的值要大于果實莖的極限強度。由此可以確定采摘機器人末端執行器的結構方案,如圖2 所示。

圖1 圓柱形果實模型

圖2 末端執行器原理圖及三維模型

夾持兩側分別采用平行四連桿機構,桿1 和桿2 同時、同速、反向轉動,保證夾持口平行開合。為了減小果實表面的局部壓力,在加持力不變的條件下,可以增大夾持面積,具體方法為在夾持部位采用圓弧面,避免較大平面和尖角。對于表面更為柔軟的果實,夾持端面可以粘貼彈性墊板。在夾持口內側的底部設置觸力傳感器。當接觸果實時,調慢夾緊速度,并使夾持端再夾緊小段距離。這個距離的大小與果實的軟硬程度及表面摩擦系數大小有關。對于不同果實可以做采樣實驗確定夾緊距離。對于茄子,夾持端的單側水平夾緊距離可以為0.5mm 至1.5mm。用兩個舵機分別驅動夾持機構和切斷機構,其工作原理為:下方舵機驅動小齒輪旋轉,小齒輪與大齒輪嚙合,小齒輪為主動輪,大齒輪為從動輪。從動大齒輪帶動連桿轉動,使夾持端做開合運動,進而夾持果實。上端舵機輸出軸直接與刀片相連,舵機帶動刀片旋轉切割果實莖。夾爪最大開口65mm,單側最大夾持弧長35mm。

3 采摘機器人的結構

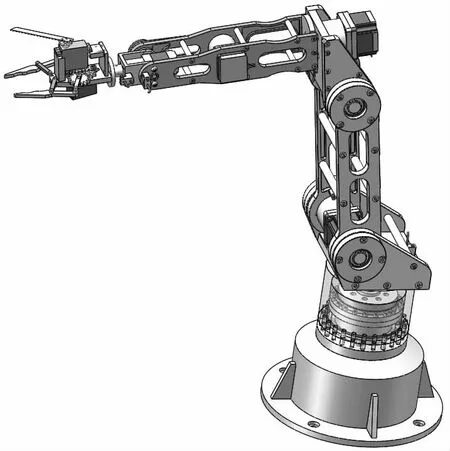

摘取果實的過程除了有最末端的采摘動作,還需要將末端執行器送到果實附近。所以要設計機器人本體結構。模擬人工采摘動作,采用關節型結構作為機器人本體。采摘機器人由基座、大臂、小臂和末端執行器組成。機器人本體需要四個自由度即可完成采摘所需動作。為了提高結構的靈活性,應對不同姿勢的果實采摘,增大采摘空間,在末端執行器上額外增加1 個轉動副,在小臂上額外增加一個轉動副,設計為6 自由度的機器人本體。此設計使采摘機器人適用的工作范圍更廣,機動能力更強。結構簡圖如圖3 所示。

圖3 采摘機器人結構簡圖

要完成采摘任務,機器人的末端執行器工作區域必須覆蓋果實所在區域。可以把果實生長區抽象成一個實體,把機器人本體連接在移動底盤上,則機器人的工作區只要覆蓋該實體截面的一半面積就能完成果實的全部采摘。機器人的工作區域見圖4。點A、B、C、E、D 及其間的弧線所圍成的區域即為機器人的采摘范圍。機器人本體結構參數:大臂長310mm,小臂長270mm,末端執行機構長220mm。

圖4 采摘機器人工作范圍簡圖

根據上述分析,基于SOLIDWORKS 三維建模軟件進行結構設計。最終完成的采摘機器人本體結構,如圖5 所示。關節運動的位置和速度都由該處所對應的伺服電機控制。機器人底座部分預留出法蘭接口,可以與移動底盤相連接。

圖5 采摘機器人工作范圍簡圖

4 結論

研究采摘機器人可以解放勞動力,提高生產效率。本文通過模擬果農采摘圓柱形果實的過程,設計了采摘機器人本體及末端執行機構,通過觸力傳感器結合位置控制的方式夾緊果實。此方法不僅使結構簡單,而且有利于控制程序的編寫,更具有一定經濟性。但是精確性和可靠性不高,采摘前期需要做試驗確定夾緊距離。后續可以在末端執行器上裝壓力傳感器和視覺識別系統,這樣不僅能適用更多的果實種類,而且可以完成精確定位和夾緊。