LabVIEW點焊參數采集系統的研究

徐興文 劉易麟 宋 齊

(沈陽理工大學材料科學與工程學院,遼寧 沈陽 110000)

現如今,在國內焊接領域采用虛擬儀器對焊接信息的定性分析,主要通過采集和分析模塊的手段來實現。采集模塊指的是對焊接時的參數完成采集和保存;分析模塊指的是對保存的參數數據用U-I相圖分析、相關性分析、概率密度分析以及小波分析等手段判斷焊接的穩定性,從而對焊接質量進行分析[1]。

西南交通大學黃建平等[2]對前蘇聯的K190πK鋼軌閃光焊機的控制系統進行了改進和完善,并已成功應用了高速數據采集系統。 它具有20世紀90年代國際先進水平的鋼軌焊接機的所有功能,并且鋼軌質量控制和管理功能已超過進口,焊接機功能強大。

蘭州理工大學李夢瑤等[3]基于LabVIEW的弧焊參數測控系統可以完成不同電弧焊過程中焊接電流、電壓參數的測量、分析和控制,進而對焊接設備的研制、合理制定焊接工藝規范以及焊接過程穩定性的優化有一定的指導意義。

1 數據采集系統總體設計

1.1 傳感器的選用及安裝

眾所周知,有些物理信號不能直接定量地進行測量,針對這樣的情況一般來說最直接的方法就是把不能直接定量進行測量的物理信號轉換成可以測量的電信號,而傳感器的作用就是將這些物理信號轉換為可測量的電信號并輸出,傳感器本質上是可以看作非電系統與電系統連接的橋梁。電極壓力:電極壓力在確定氣體回路系統的穩定性和焊點缺陷方面起著重要作用。焊接電流:點焊參數采集系統采用的是霍爾電流傳感器,霍爾電流傳感器體積小,可以將其與濾波電路封裝于非金屬殼內,固定在電極頭上進行采集。電極壓力:電極壓力在確定氣體回路系統的穩定性和焊點缺陷方面起著重要作用。

1.2 點焊參數采集系統的軟件設計

利用LabVIEW這一軟件進行程序的編寫進而對模擬信號采集最終在USB-6008采集卡中進行存儲,圖1為總體流程圖。

圖1 總體流程

點焊參數采集系統所采集的數據可以文本文件、電子表格及二進制文件的形式保存在硬盤上,以便日后隨時進行分析及處理。

1.3 數據采集系統設計

在直流點焊開始時需要對相關試驗參數進行設置,例如采集的時間間隔、循環次數等,同時還要對文件保存路徑進行設置、采集,結束后數據會被保存在硬盤中,以便日后隨時進行分析及處理。圖2為焊接參數采集系統的程序框圖。

2 數據采集

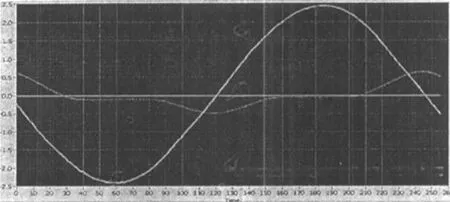

通過對數據采集的時間間隔、循環次數等參數進行設置以及文件格式及保存路徑的設置后便可開始運行系統。運行該系統后能夠清晰完整地采集到焊接過程中的各種數據比加以保存,方便日后查閱。其中圖3為焊接過程中采集的波形圖。

圖3 焊接過程中采集的波形

3 結語

根據上述研究內容,主要得到了以下幾點結論:

(1)NI USB-6008數據采集卡不僅可以對輸入的模擬信號進行ALP處理,還可以輸出連續的波形信號,采樣精度高,隔離效果明顯,波形輸出穩定。

(2)采用圖形軟件LabVIEW開發的數據采集系統操作方便,能夠極大程度地方便了焊接人員的操作。