甕福磷礦磷尾礦全尾充填工藝研究

李 松

(甕福(集團)有限責任公司)

隨著礦山逐年開采,選礦產生的尾礦均排放到尾礦庫進行堆存,尾礦庫庫存逐漸縮小對礦山可持續發展帶來影響。為解決礦山可持續發展問題,研究尾礦綜合利用實施全尾充填勢在必行[1]。甕福磷礦現有充填系統與全尾充填系統的匹配性尚不可知,需開展試驗解決上料系統、攪拌系統、輸送系統匹配性等工藝問題,同時通過開展磷尾礦全尾充填工藝研究[2],驗證不同充填配比充填體強度[3],在滿足安全和經濟的條件下,采用新型膠凝材料替代水泥[4-5],從而降低充填成本,探索出適合甕福磷礦全尾充填的工藝技術方案,多消耗尾礦從而延長礦山服務年限。

1 磷尾礦全尾充填新工藝系統匹配性研究

1.1 脫水尾礦上料系統研究

由于脫水尾礦仍然有部分水份,其含水率大致在12%~20%,利用圓盤給料機進行脫水尾礦的上料,存在很大的難度。根據國內現有的上料系統,通過對比研究選擇合適的上料系統進行脫水尾礦的上料,并觀察上料系統的連續穩定性和計量系統的準確度。

1.1.1 脫水尾礦參數

脫水尾礦參數:含水率約為12%(質量濃度),尾砂粒級-200目占比72%以上,黏性略大。

1.1.2 利用圓盤給料機上料系統進行脫水尾礦的上料試驗

利用原有的圓盤給料機進行脫水尾礦的上料試驗,發現脫水尾礦因含有部分水份且黏性較大,在圓盤給料機出料口無法給料,經過整改仍無法進行上料。

1.1.3 利用雙螺旋上料系統進行脫水尾礦的上料試驗

通過試驗,雙螺旋給料機一直無法正常工作,每次在空倉情況下投料后,雙螺栓立即被壓停,無論是降低頻率還是啟動倉壁振動器均不能使其恢復工作(圖1)。通過討論對料倉進行改造,在料倉內加斜板以縮小下面卸料口尺寸,減少倉壓對雙螺旋的影響(圖2)。

改造后對下料倉進行多次調整試驗,仍存在料倉中物料起拱、倉內物料無法順暢排出、給料量不能滿足設計要求等問題,未能從根本上解決雙螺旋給料機不能正常工作的問題。

1.1.4 利用皮帶機上料系統進行脫水尾礦的上料試驗

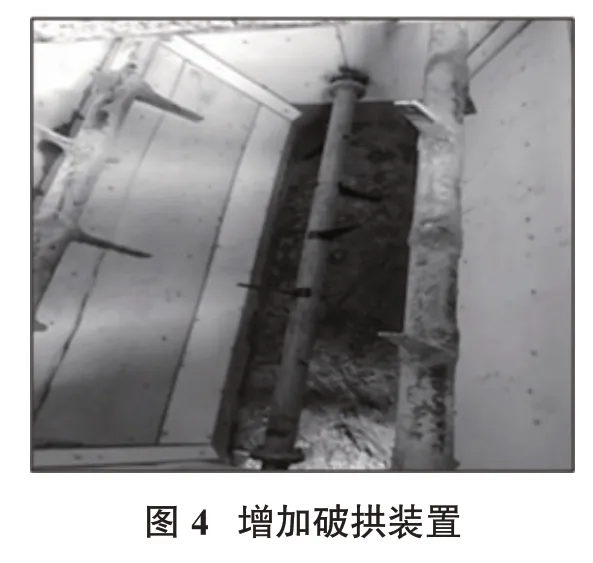

通過分析其他礦山的雙螺旋給料機整改方案及類似物料給料成功案例,確定雙螺旋給料機的改造方案:將雙螺旋輸送機更換為拖料皮帶機(圖3),增加破拱裝置(圖4)。割掉料斗部分錐體,做1臺CWG-10型尾砂給料機(含破拱裝置及拖料皮帶機),連接至原料斗錐體,支腿固定于混凝土基礎之上。

經過特殊設計的儲砂漏斗適合于脫水尾砂、尾礦庫尾砂等黏性物料的上料緩存及穩定給料,料斗內部設置的破拱裝置可將結拱物料破拱打散,底部的拖料皮帶均勻穩定出料,能夠準確計量。

1.2 充填系統匹配研究

磷尾礦相比細砂,其顆粒更細,當采用全尾砂充填時,其充填料漿更為黏稠,現用的攪拌系統能否進行全尾充填料漿的攪拌需要試驗研究,并根據其攪拌效果對攪拌機的轉速等指標進行分析,從而選擇適用于全尾充填的攪拌系統。

全尾砂充填將采用自流和泵送進行料漿輸送,由于全尾充填料漿濃度高,尾砂黏度大,在試塊試驗過程中發現高濃度全尾砂料漿呈膏狀。通過對不同濃度的全尾砂充填料漿進行坍落度試驗研究,測定其流動性,從而選擇合適的充填料漿濃度,滿足在現有充填泵的情況下進行泵送充填和部分空區自流充填。

1.2.1 攪拌系統研究

通過現有的尾砂充填系統進行不同濃度(69%、71%、73%)全尾砂料漿制作與輸送,根據試驗情況,高濃度的全尾砂充填料漿在充填過程中沒有發生堵管,現有的尾砂充填系統能夠匹配全尾砂充填,其攪拌系統各指標均在正常范圍之內。

1.2.2 輸送系統研究

利用充填泵進行全尾砂充填輸送,根據井下出料口料漿的流動情況,尾砂充填的輸送系統能夠匹配全尾砂充填。根據實際情況計算全尾砂充填自流倍線,選擇充填倍線逐步擴大的空區進行自流充填,全尾充填自流試驗較為順利,現自流充填倍線已擴大到9.6(充填倍線N=L/H,其中,L為充填管線長度,m;H為充填垂直高度,m)。

2 全尾充填體強度研究

根據前期尾砂的研究成果,選擇合適的配比濃度進行全尾砂試塊試驗,根據試塊的抗壓強度選擇合適的全尾砂充填配比[3]。

2.1 試塊試驗情況

通過試驗室完成了全尾礦試塊制作(膠結劑為425水泥),全尾礦料漿濃度為67%~77%,灰砂比分別為1∶4、1∶5、1∶6、1∶7、1∶8、1∶9,新型膠凝材料替代10%~30%水泥(圖5)。

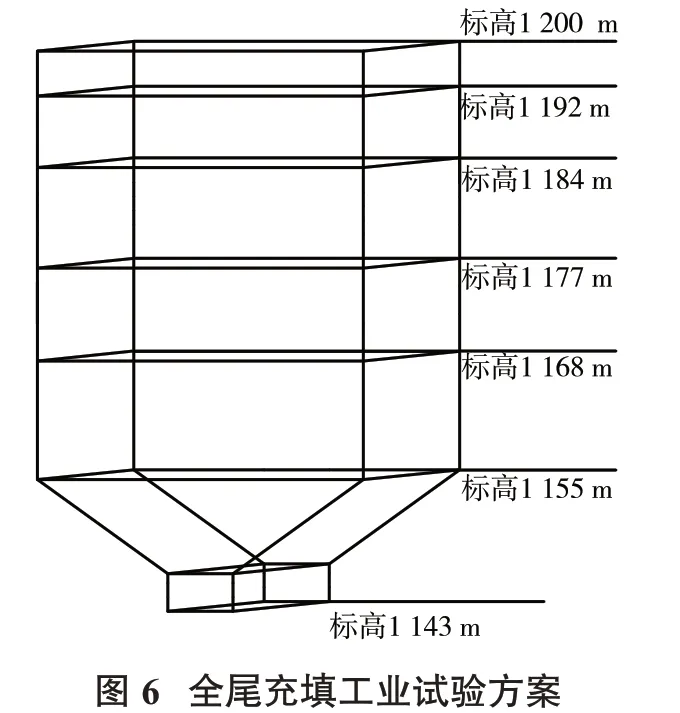

同時根據前期尾礦+細砂充填工業試驗的情況,工業試驗巖芯強度均大于試驗室試塊強度,通過對比分析,本次全尾礦充填工業試驗料漿濃度均選擇71%,分別選擇灰砂比為1∶5、新型膠凝材料替代30%水泥,灰砂比為1∶6、新型膠凝材料替代20%水泥,灰砂比為1∶7、新型膠凝材料替代20%水泥,灰砂比為1∶8、新型膠凝材料替代10%水泥,灰砂比為1∶9、新型膠凝材料替代10%水泥全尾充填方案進行工業試驗[4-5](試驗示意圖見圖6)。

2.2 工業試驗充填體強度情況

充填體初凝情況:根據全尾充填工業試驗實際情況分析,當灰砂比1∶5、新型膠凝材料替代30%水泥時,全尾充填初凝時間為48 h,工業試驗每隔2 d充填1次。按照全尾充填工業試驗方案逐步實施充填,待充填完成后進行28 d養護,開展不同配比巖芯取樣工作(圖7),并進行抗壓試驗(圖8)。

充填體試塊取樣強度情況:灰砂比1∶5、新型膠凝材料替代30%水泥時,取樣22個試塊,強度最高為1.878 MPa,最低為0.918 MPa,平均為1.37 MPa;灰砂比為1∶6、新型膠凝材料替代20%水泥時,取樣18個試塊,強度最高為1.55 MPa,最低為1.36 MPa,平均為1.36 MPa;灰砂比為1∶7、新型膠凝材料替代20%水泥時,取樣39個試塊,強度最高為1.62 MPa,最低為0.7 MPa,平均為1.17 MPa;灰砂比為1:8、新型膠凝材料替代10%水泥時,取樣30個試塊,強度最高為1.18 MPa,最低為0.87 MPa,平均為0.87 MPa;灰砂比為1∶9、新型膠凝材料替代10%水泥時,取樣8個試塊,強度最高為1 MPa,最低為0.85 MPa,平均為0.99 MPa。

巖芯取樣平均強度大于設計強度1.5 MPa的有:灰砂比為1∶5、新型膠凝材料替代30%水泥,灰砂比為1∶6、新型膠凝材料替代20%水泥,灰砂比為1∶7、新型膠凝材料替代20%水泥,灰砂比為1∶8、新型膠凝材料替代10%水泥。通過對其平均強度與成本進行分析,建議利用灰砂比為1∶5、新型膠凝材料替代30%水泥方案來替代現在底部15 m采用灰砂比為1:4、新型膠凝材料替代30%水泥;利用灰砂比為1∶8、新型膠凝材料替代10%水泥方案來替代灰砂比為1∶6、新型膠凝材料替代30%水泥的方案進行空區充填。充填成本相比之前的尾砂充填下降了15%。

3 結論

(1)尋找到一種有效的上料系統解決含水物料的上料問題。由于脫水尾礦含有部分水份且黏度較大,長時間靜置容易結塊,像這種含有水份的物料,利用皮帶機上料,同時需要通過增加破拱裝置將其打散,防止物料結塊,再進行上料。

(2)完成了尾砂充填系統和全尾砂充填系統的匹配,打通了全尾砂充填工藝。通過對全尾砂充填的每個工藝系統進行研究分析,解決了相關問題,打通工藝流程。

(3)尋找到了全尾砂充填極限自流倍線的計算方法。通過對全尾砂充填進行分析,全尾砂充填料漿屬于似均質流體,且充填料漿基本在紊流狀態下輸送,根據金川公式算出了的充填的水力坡度,利用極限倍線公式,得出了的極限自流倍線。

(4)優化充填配比,降低了充填成本。通過制作不同配比的試塊試驗并結合尾砂充填巖芯取樣的情況,合理的選擇配比進行全尾砂充填工業試驗,找到了滿足設計強度的優化配比,能降低充填成本15%。

(5)提高磷尾礦的綜合利用。以每年100萬t級礦石生產規模計算,實施全尾充填每年將多消耗干尾礦20萬t。