一種高精度電連接器自動化裝配質量控制研究*

李 明,孔祥龍

(南京電子技術研究所,江蘇 南京 210039)

引 言

在雷達電子裝備中,電連接器在器件與器件、組件與組件、系統與系統間進行電氣連接和信號傳遞,是構成一個完整雷達系統必需的基礎元件[1]。盲插電連接器的普遍使用既提高了電子設備的集成度,又增強了各組件或部件的互換性和可維修性。顯然,電連接器的盲插裝配質量對確保整個電子設備的可靠性十分重要,任何一個電連接器的失效都可能導致整個系統失效。

目前,盲插電連接器的裝配主要以手工操作為主,完全自動化裝配難度較大,仍處在探索階段。從表面看,手工裝配成本低廉,但缺點也很明顯:1)裝配效率低;2)裝配一致性較差,裝配質量難以保證。為推進盲插電連接器的自動化裝配,文獻[2]研究了航天電連接器的智能識別技術和裝配引導技術,識別準確率達90%;文獻[3]研究了基于視覺技術的連接器孔位識別與定位裝配技術。不難發現,目前的電連接器自動化裝配研究均缺乏對裝配質量的在線實時監控。

智能制造技術的快速發展為電連接器的完全自動化裝配以及裝配質量的實時監控提供了可能[4-5]。其中機器視覺技術與柔性機械手技術可以實現不同產品的智能識別、定位和裝配,是解決傳統機器人裝配前必須示教編程問題的有效途徑;智能傳感器技術可以實現裝配過程的實時感知與監控,是自動化裝配過程中質量控制的有效手段。

為提高電子設備中電連接器的裝配效率和裝配質量,滿足電子設備快速研制和高可靠性要求,本文針對一種高精度射頻同軸電連接器進行了自動化裝配工藝分析;根據分析結果搭建了自動化裝配試驗平臺,開展電連接器自動化裝配測試,得到該電連接器自動化裝配的位移(裝配深度)-壓裝力曲線、最大壓裝力分布圖等;基于測試分析結果,給出了該電連接器自動化裝配過程在線實時監控的關鍵措施,實現了對該電連接器自動化裝配過程的控制。

1 電連接器裝配工藝分析

本文研究的電連接器是一種直式雙陰頭射頻同軸電連接器,其外形如圖1(a)所示,對應的安裝光孔如圖1(b)所示。電連接器主要由絕緣子、插孔、殼體等組成。殼體兩端的接觸頭采用漲口工藝,具體為四槽簧片結構。插孔采用收口工藝,具體為兩槽簧片結構。對應的安裝光孔內有插針。裝配時,電連接器接觸頭裝入安裝孔內,且插針必須插入電連接器的插孔內,不得出現彎針等現象。

圖1 電連接器裝插結構示意圖

從圖1可知,采用手工裝配時,電連接器主要依靠安裝孔前半部分的直徑為Φ3.61的孔導向裝配,手可以根據導向孔自動調整,所以只要電連接器裝入安裝光孔內,裝配基本都合格。

不同于手工裝配,完全自動化裝配時,一般機械手的剛性較好,可以根據導向孔自動調整的浮動量很小,所以電連接器自動化裝配對裝配精度的要求更高。根據圖1中電連接器的結構特點,假定機械手為完全剛性結構,要保證自動化裝配合格,就必須滿足以下2個條件:

1)定位精度達到±0.01 mm。由圖1可知,要保證電連接裝配合格,安裝光孔內的插針就必須準確插入電連接器的插孔內。經過公差計算,自動化裝配定位精度要達到±0.01 mm。

2)裝配深度達到(2.7±0.04)mm。由圖1可知,電連接器自動化裝配的最佳深度是電連接器正好裝到安裝光孔底部,對應圖1(b)中的(2.79±0.05) mm尺寸。為防止電連接器損壞,按負公差計算,裝配深度最大為2.74 mm。在保證裝配質量條件下,考慮實際裝配等綜合因素,將電連接器自動化裝配深度定為(2.7±0.04)mm。

2 自動化裝配試驗平臺搭建

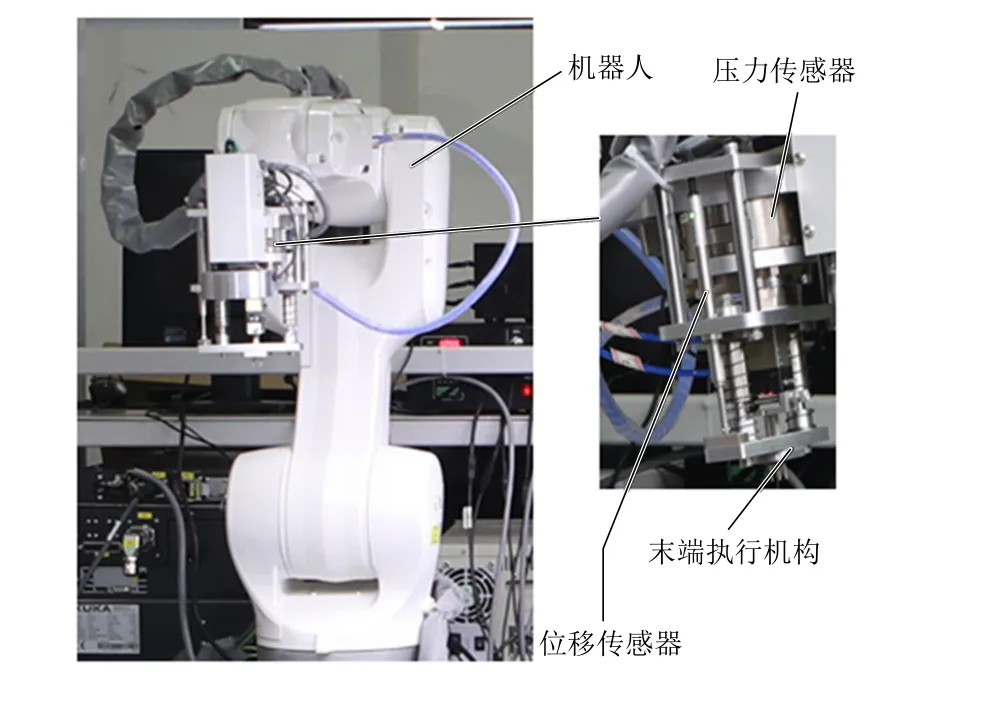

為實現電連接器自動化裝配,基于上述裝配工藝分析結果,搭建了如圖2所示的自動化裝配試驗平臺。該平臺由六自由度機器人、末端執行機構、控制系統等組成。為實現對電連接器裝配過程的壓裝力實時檢測,在末端執行機構上搭載了高精度壓力傳感器和接觸式位移傳感器。

圖2 電連接器自動化裝配試驗平臺

整個試驗步驟分為以下2部分:

1)進行電連接器自動化裝配,獲取裝配過程的位移(連接器裝入深度)-壓裝力曲線;

2)通過外觀檢查、電測等方法對自動化裝配的連接器進行檢驗,判斷是否合格。

3 自動化裝配試驗結果分析

通過搭建的自動化裝配試驗平臺,開展電連接器自動化裝配試驗,得到電連接器合格裝配的位移-壓裝力曲線,如圖3所示。將該曲線和安裝光孔的尺寸進行對比,發現該位移-壓裝力曲線具有明顯的規律。在安裝光孔允許的尺寸公差內,圖中A,B,C,D,E,F點和曲線中的A′,B′,C′,D′,E′,F′點一一對應。

從圖3可知,電連接器壓裝力的大幅增加基本是從C點開始的,在AC段的壓裝力很小。這是因為AC段的孔徑較大,而從C點開始,安裝光孔的直徑逐漸縮小,導致電連接器裝配受到的阻力顯著增加。另外,在D點壓裝力有一個突然減小的躍變。為分析原因,對D點前后電連接器所受阻力進行受力分析,如圖4所示。顯然,在D點之前即CD段,連接器插入所受阻力F1為摩擦力f1和支持力FN1的合力,而在D點之后即DE段,連接器所受阻力F2僅為摩擦力f2(因支持力FN2對阻力沒有影響),由于斜面的消失,由支持力FN1直接產生的插裝阻力FN1sinθ瞬間消失,因此在D點壓裝力突然減小。

圖3 電連接器典型位移-壓裝力曲線分析

圖4 D點前后電連接器所受阻力分析示意圖

此外,從圖3可以發現,在E點之后,壓裝力再次快速增加。這是因為光孔內的插針接觸到電連接器的插孔,插裝阻力增加,而且隨著電連接器插入深度的增加,電連接器與光孔之間的摩擦阻力也不斷增加。但當插入深度達到一定值時,光孔對電連接器起到一定的扶正導向作用,加上自動化裝配平臺的末端執行機構也并非完全剛性(由于結構設計的原因,末端執行機構自帶一定的柔性),隨著光孔的導向作用,電連接器的插入位置也在進行一定程度的微調,從而導致壓裝力在EF段之間出現一些上下跳動的現象。

圖5給出了445組電連接器裝配的最大壓裝力分布圖。從圖5可知,此次用來試驗的連接器最大壓裝力范圍為4~17 N,最大壓裝力為16.66 N,最小壓裝力為4.86 N,平均壓裝力為9.76 N。最大壓裝力之所以會出現如此大的差別,是因為影響自動化裝配壓裝力的因素很多,比如定位精度、連接器外觀尺寸精度、連接器接觸面的表面粗糙度和表面摩擦系數等。在一般情況下,定位越準,最大壓裝力就越小;連接器和安裝光孔間的實際配合間隙越大,最大壓裝力就越小。另外,自動化裝配的瞬間壓裝速度對最大壓裝力也有影響。通過試驗發現,壓裝速度慢一些,最大壓裝力也會小一些。

圖5 最大壓裝力分布圖

圖6給出了該445組電連接器最大壓裝力的分布柱狀圖。從圖6可知:最大壓裝力F <6 N的占比為7.87%,共35組;6 N≤F <8 N的占比為24.72%,共110組,是占比最大的區間;8 N≤F <10 N的占比為23.60%,共105組;10 N≤F <12 N的占比為19.10%,共85組;12 N≤F <14 N的占比為15.51%,共69組;最大壓裝力F ≥14 N的占比為9.21%,共41組。

圖6 最大壓裝力區間統計柱狀圖

另外,通過電連接器自動化裝配試驗,發現一旦出現電連接器裝配失效(如定位偏差過大、電連接器本身質量不合格等),不但壓裝深度無法達到規定的自動化壓裝深度,壓裝力也將遠大于正常裝配的壓裝力。

4 自動化裝配質量控制措施

基于上述試驗分析結果得到的電連接器自動化裝配的質量控制措施如下:

1)通過大量試驗,確定一個最大壓裝力上限值。對于本文的裝配條件,可以將最大壓裝力設置為18 N。

2)通過壓力、位移傳感器,實時監控連接器壓裝過程中的位移-壓裝力曲線,實時判斷裝配位移是否到位,壓裝力是否超過設定的上限值。如壓裝力達到上限值,就立即停止該連接器裝配,以保護連接器。

3)通過對裝配連接器的位移-壓裝力曲線和文中圖3的曲線進行對比,就可以判斷該連接器裝配是否合格。若不合格,找出初步失效的原因。

5 結束語

本文針對一種高精度電連接器進行自動化裝配試驗,重點對電連接器自動化裝配的關鍵工藝參數進行研究,得到該型連接器自動化裝配時的位移-壓裝力變化趨勢圖,并基于該試驗結果,得到連接器自動化裝配的質量控制措施。

目前該質量控制措施已在實際產品中得到初步應用。應用結果表明該質量控制措施簡單有效,保證了該型連接器自動化裝配高的合格率。