深井長時效隔采封隔器的研制

□ 劉 偉 □ 程占全 □ 王小鵬 □ 周宇平□ 曹 偉 □ 楊 娜 □ 宋修和

1.長慶油田分公司第七采油廠 西安 710200 2.金湖縣支點石油科技有限責任公司 江蘇淮安 211616

1 研制背景

伴隨著油田鉆井技術的進步,油層開采的深度也逐漸增大。油井的構造形式日趨復雜,產生了深井、超深井、大位移井等。隨著油井投產年份的增加,部分深井、超深井會產生嚴重的套管腐蝕損傷,套管腐蝕損傷會提高油井的產油含水率,大大影響油品的質量。同時,若套損水與油層水不配伍,在常規的隔采條件下,會給產油層帶來嚴重的油隙堵塞。套損井治理的主要技術手段為隔采處理,但一般的隔采技術在油井惡劣工況下時效性較短,隔采效果不理想。目前,較多油田工程技術人員對封隔器的長時效性、深井適應性、封堵性能、解封撈出等技術展開研究。馮軍等[1]對深井封隔器解封撈出過程中封隔器的卡鉆原因進行四點技術分析,給出解封撈出的合理步驟及作業建議。陳少奇等[2]將壓縮式封隔器的膠筒分為坐封與坐封后兩種工況,應用ANSYS軟件和Yeoh橡膠本構模型分析膠筒接觸力學特征。文獻[3-4]分別對封隔器卡瓦的長時效性進行力學分析,對卡瓦錨定,以及卡瓦的力學機械性能和結構設計提出改進。徐新華等[5]通過對常規擴張式封隔器、雙向錨定水力錨及丟手工具的結構改進,優化設計出適用于φ114.3 mm套管的小直徑擴張式封隔器多級壓裂管柱。Zhang等[6]對擴張式封隔器中尼龍簾布橡膠制造的膠筒進行參數性能優化,優化后膠筒擴張性能提升25%,可以承壓70 MPa,密封壓力達到50 MPa。文獻[7-10]針對如何防止套損井隔采中套損水對油層的影響,提出了具有防倒灌功能的隔采封隔器,對封隔器的技術原理及參數進行了系統性分析。

針對現有長時效隔采封隔器存在的后期解封、打撈難度大等問題,筆者進行結構優化,設計出能夠滿足工況要求的深井長時效隔采封隔器。

2 結構設計

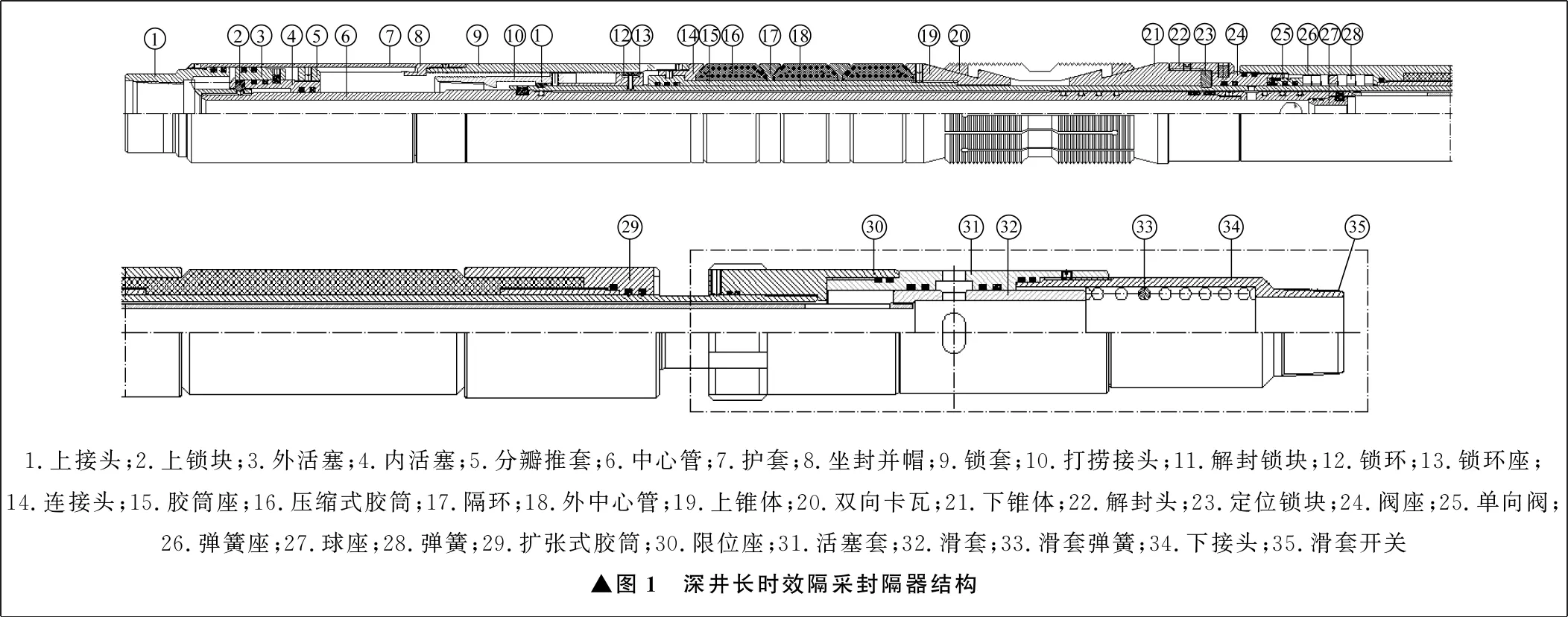

1.上接頭;2.上鎖塊;3.外活塞;4.內活塞;5.分瓣推套;6.中心管;7.護套;8.坐封并帽;9.鎖套;10.打撈接頭;11.解封鎖塊;12.鎖環;13.鎖環座;14.連接頭;15.膠筒座;16.壓縮式膠筒;17.隔環;18.外中心管;19.上錐體;20.雙向卡瓦;21.下錐體;22.解封頭;23.定位鎖塊;24.閥座;25.單向閥;26.彈簧座;27.球座;28.彈簧;29.擴張式膠筒;30.限位座;31.活塞套;32.滑套;33.滑套彈簧;34.下接頭;35.滑套開關▲圖1 深井長時效隔采封隔器結構

深井長時效隔采封隔器采用壓縮式膠筒和擴張式膠筒構建復合密封結構。在管柱高壓工況下,壓縮密封和擴張密封同時啟動。復合密封具備雙重密封功能,能有效提升深井長時效隔采封隔器的密封效果,實現對套損水的封堵。在深井長時效隔采封隔器中,采用雙向卡瓦作為錨定零件。雙向卡瓦為圓柱形鋼制件,在圓柱面上交錯割縫,以達到卡瓦擴張錨定的目的。雙向卡瓦可以承受上下兩端的軸向作用力及錨定管柱徑向振動,能夠使隔采封隔器達到長時效。

3 工作原理

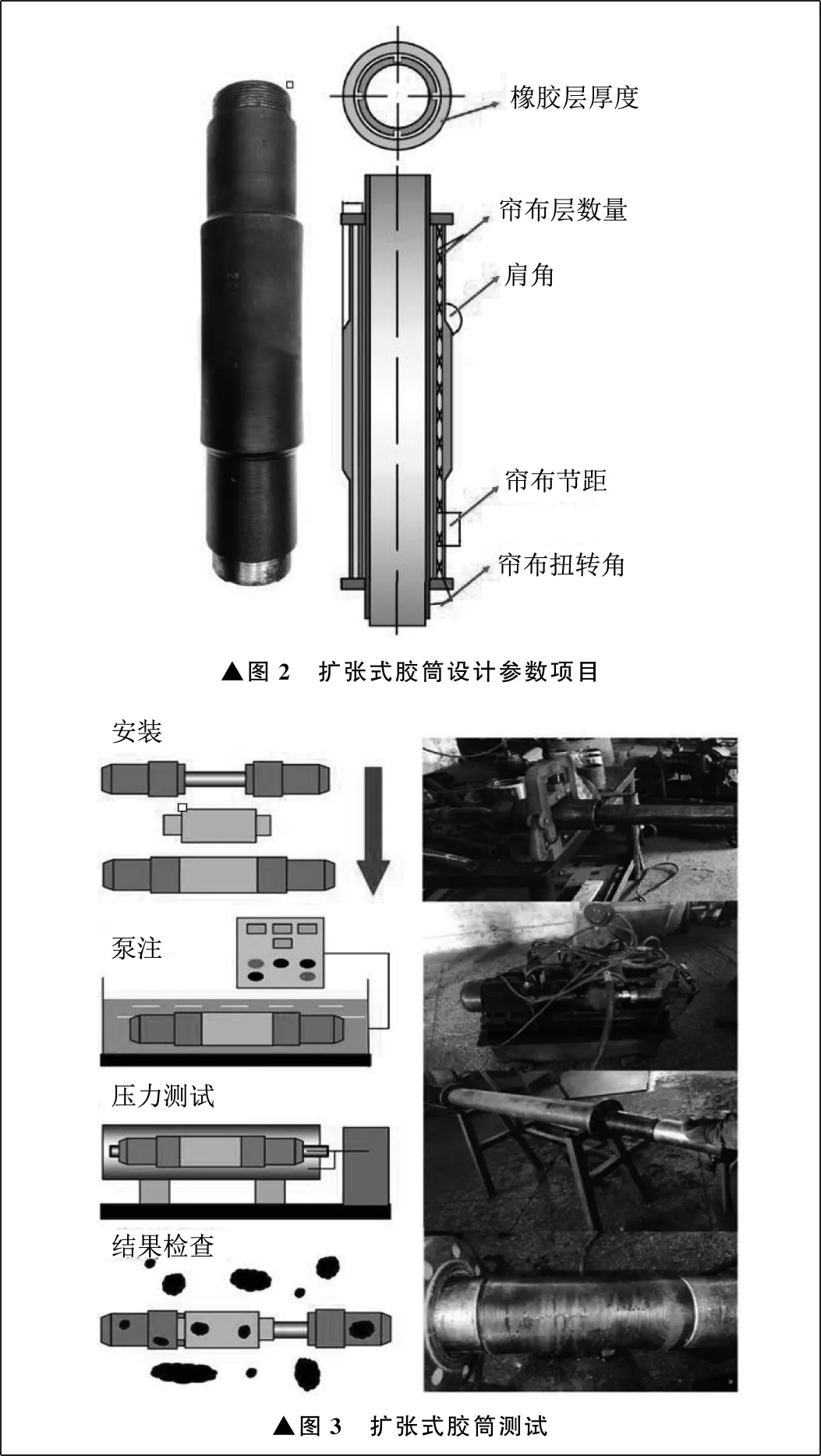

深井長時效隔采封隔器的工作過程包括管柱高壓啟動、膠筒密封、卡瓦錨定、解封撈出等步驟。將深井長時效隔采封隔器配備的管柱下入油井的設計位置,向管柱內腔投入Sφ25 mm鋼球,鋼球材質為316LN。由地面高壓泵注設備向管柱內腔泵注流體,投入鋼球后泵注的流體在管柱內腔中形成高壓流體。高壓流體在內腔中分為兩路流動。一路流體沿中心管的過流孔經單向閥進入擴張式膠筒的環形空腔,擴張式膠筒在高壓流體的作用下發生膨脹變形,套管內徑擴張到大于φ139.7 mm,達到密封目的。擴張式膠筒在單向閥的作用下不能收縮回彈,保持擴張狀態。另一路流體在泵注流體的持續加壓下對外活塞截面形成推力,在推力的作用下,外活塞帶動分瓣推套及鎖套滑動擠壓壓縮式膠筒。在泵注高壓的持續加壓下,膠筒壓縮變形的外徑同樣擴張到φ139.7 mm。壓縮式膠筒在鎖套和鎖環的作用下不能回彈,保持壓縮擴張狀態,從而與擴張式膠筒形成復合密封。雙向卡瓦在泵注壓力持續加壓下,上錐體和下錐體軸向滑動,沿徑向擴張,在套管內壁上錨定深井長效隔采封隔器及管柱。按照設計的技術要求,泵注壓力需逐漸增大,具體為3 MPa、6 MPa、9 MPa、12 MPa、15 MPa、18 MPa、21 Mpa、25 MPa、28 MPa。在壓力逐漸增大的過程中,深井長時效隔采封隔器的各部件按照設計要求完成動作,直至球座在高壓流體形成的作用力下剪斷固定的銷釘,并與深井長時效隔采封隔器分離脫落。深井長時效隔采封隔器技術參數見表1。

表1 深井長時效隔采封隔器技術參數

4 油井作業方法

深井長時效隔采封隔器在油井中作業,目的是隔斷套管腐蝕損傷處產生的套損水混入油層及對應的套管段。通常依據套損點和油層的相對位置來確定深井長時效隔采封隔器的封堵形式。封堵形式有封上采下和封下采上,兩者配備的管柱均相同,只是在完井作業時管柱下放的位置有所不同。

深井長時效隔采封隔器下井過程分為四步。

(1) 常壓下送封生產一體化管柱。在抗阻卡機構的作用下,套管的輕微機械卡阻不會導致深井長時效隔采封隔器啟動。

(2) 坐封。油管下循環去除油管內的機械雜質,防止因雜質原因導致球座不密封。投球后油管正加壓至坐封丟脫深井長時效隔采封隔器,繼續加壓至球座脫落。坐封過程結束后,直接下抽油桿柱撞擊過泵傳壓工具,即可投入生產。

(3) 采下層。中心插管連接于管柱底部,中心插管插入深井長時效隔采封隔器內腔,并下壓20 kN~40 kN負荷。滑套開關開啟,下部采油層經滑套開關與中心插管、抽油泵溝通,建立下部采油層進液通道,上部采油層被封堵。

(4) 采上層。中心插管連接于管柱底部,中心插管與深井長效隔采封隔器內腔分離。滑套開關在彈簧作用下復位關閉,下部采油層被封堵,上部采油層經滑套開關與中心插管、抽油泵溝通,建立上部采油層進液通道。

主要試劑:蛋白胨和牛肉膏(均購置北京奧博星生物技術有限責任公司),十二烷基硫酸鈉(SDS),NaCl、H2O2、磷酸氫二鉀、磷酸二氫鉀、溴酚藍、甘油、甲醇和無水乙醇(均購置天津市致遠化學試劑有限公司),瓊脂(海南省瓊海市長青瓊脂廠),丙烯酰胺、過硫酸氨、甘氨酸(電泳級)、冰乙酸和考馬斯亮藍(R250)(均購置天津博迪化工股份有限公司),三羥甲基氨基甲烷(Tris,天津市鼎盛鑫化工有限公司),N,N′-亞甲基雙丙烯酰胺和四甲基乙二胺(TEMED)(均購置天津市大茂化學試劑廠),Cry1Ac蛋白(純度96%)及其酶聯免疫試劑盒(上海佑隆生物科技有限公司)。

5 力學分析

5.1 壓縮式膠筒

壓縮式膠筒是深井長時效隔采封隔器的關鍵部件。膠筒的制造材料為丁腈橡膠,丁腈橡膠材料在受力作用下呈現出非線性超彈性力學特性,并表現出大變形狀態。丁腈橡膠計算的本構方程有Rivlin模型、Neo-Hookean模型、Moony-Rivlin模型、Yeoh 模型。很多橡膠材料含有炭黑,Gregory[11]對含炭黑的橡膠材料進行了試驗,結果發現,當滿足以下條件時,應力應變之間存在一定的聯系:① ?W/?I1遠大于?W/?I2;② ?W/?I1與I2無關。W為應變能函數,I1、I2、I3為變形張量不變量。

通過已有試驗數據,發現?W/?I1遠大于?W/?I2,且 ?W/?I2接近于0,所以可以將 ?W/?I2簡化為 0。

應變能函數的表達式為:

W=∑Cijk(I1-3)i(I2-3)j(I3-3)k

(1)

式中:Cijk為待確定的材料常數。

(2)

I2=(λ1λ2)2+(λ2λ3)2+(λ3λ1)2

(3)

I3=(λ1λ2λ3)2

(4)

式中:λ1、λ2、λ3為主伸長比。

如果考慮膠筒的不可壓縮性,則有I3為1,式(1)可簡化為:

W=C10(I1-3)+C20(I1-3)2+C30(I1-3)3

(5)

式(1)為壓縮式膠筒的力學本構方程。在確定的壓差參數及膠筒結構尺寸條件下,可以根據本構方程對膠筒的應變進行力學計算。在實際計算過程中,考慮到材料的差異性,如是否在膠筒中添加簾布層等因素,需要對本構方程進行修正計算。

5.2 擴張式膠筒

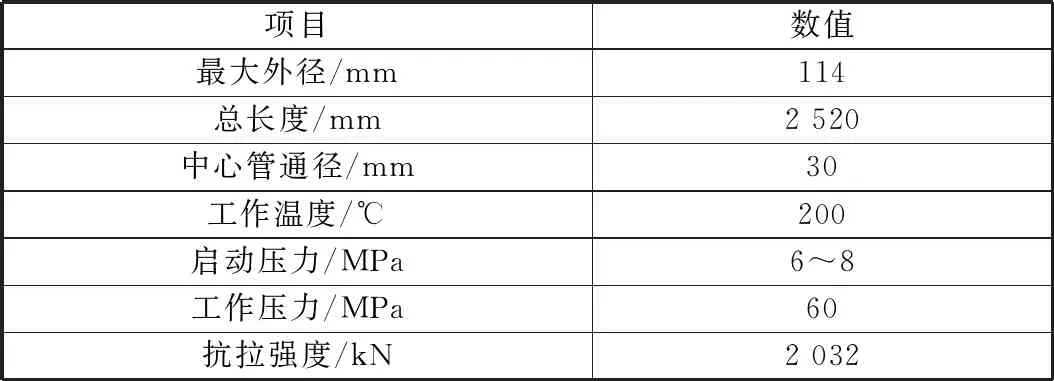

擴張式膠筒與壓縮式膠筒的區別在于受力方向不同,擴張式膠筒主要受高壓流體徑向作用,迫使膠筒徑向擴張,從而達到增徑密封的效果。擴張式膠筒設計參數項目如圖2所示,測試如圖3所示。

▲圖2 擴張式膠筒設計參數項目▲圖3 擴張式膠筒測試

擴張式膠筒測試的主要目的是在模擬油井工況下,對擴張式膠筒的相關設計參數項目進行比較分析,從而確定擴張式膠筒的設計參數。測試采用純凈無雜質防銹乳化水,泵注的最高壓力為60 MPa。從測試結果看,在60 MPa泵注壓力條件下,影響擴張式膠筒的設計參數項目權重從大到小依次為簾布扭轉角、簾布層數量、簾布節距、橡膠層厚度、肩角。擴張式膠筒受力復雜,很難通過超彈性力學行為表征力學形態,對于受內壓力徑向膨脹的橡膠力學損傷模型,構建本構方程是困難的。目前對于受高壓作用的擴張式膠筒,主要以實際工況來標定其力學參數。

6 結束語

筆者針對油田深井中封隔器使用時效性短、錨定能力差、無防套損水倒灌功能等缺點,研制了深井長時效隔采封隔器,利用壓縮式膠筒和擴張式膠筒形成復合密封,采用圓柱面割縫雙向卡瓦,配備滑套開關防止套損水倒灌,有效提升了隔采封隔器的時效性、錨定強度,降低了采油含水率。給出了壓縮式膠筒的力學計算本構方程,指出應用于簾布層膠筒時需對本構方程進行修正。通過對擴張式膠筒測試,可以確定擴張式膠筒的設計參數項目影響權重從大到小依次為簾布扭轉角、簾布層數量、簾布節距、橡膠層厚度、肩角。