秦二廠棒控系統(tǒng)熔斷器篩選測試與壽命評估

黃 遠,李 捷,盧 建,朱鵬飛

(中核核電運行管理有限公司,浙江 海鹽 314300)

秦山第二核電廠(簡稱“秦二廠”)1/2號機組是我國自主設(shè)計、自主建造、自主管理和自主運營的商用壓水堆核電廠,分別于2002年4月和2004年5月投入商業(yè)運行,至今已連續(xù)運行近二十年。棒控棒位系統(tǒng)是核反應(yīng)堆中一個十分重要的系統(tǒng),其任務(wù)是在確保反應(yīng)堆安全的前提下通過控制棒的移動,控制堆芯反應(yīng)性,以滿足反應(yīng)堆長期運行的需要:通過最佳的提棒程序,使反應(yīng)堆在運行過程中保持平坦的功率分布;補償由于溫度系數(shù)、疝毒效應(yīng)等引起的反應(yīng)性變化;負荷變化時,調(diào)節(jié)反應(yīng)堆功率跟隨負荷變化;事故時,實現(xiàn)迅速停堆并保證適當?shù)耐6言6取?/p>

秦二廠1/2號機棒控棒位系統(tǒng)設(shè)備主要包括1個控制邏輯柜、9個電源柜、2個測量柜、1個處理柜。每個電源柜包含4組電源機箱,每組電源機箱,包括保持、傳遞和提升機箱各一個,控制一組控制棒驅(qū)動機構(gòu)(CRDM)線圈,每組CRDM線圈根據(jù)不同通電指令實現(xiàn)控制棒的提升、下插或停止。每組電源機箱含有12個熔斷器,在260 V三相動力電源回路保護電源、機箱以及CRDM線圈。

近年來,隨著運行年限的增加,棒控系統(tǒng)設(shè)備老化現(xiàn)象逐漸凸顯,故障率逐漸升高,系統(tǒng)穩(wěn)定性與可靠性不斷下降。棒控電源柜的熔斷器屬于易老化的設(shè)備之一,一旦非預(yù)期老化熔斷,將造成控制棒滑棒、落棒乃至反應(yīng)堆停堆等嚴重后果,但核電廠維修與技術(shù)人員僅憑現(xiàn)場情況和使用經(jīng)驗無法準確判斷熔斷器的實際老化情況,導(dǎo)致預(yù)防性維修行動的制定依據(jù)不足,本著專業(yè)化、精細化以及科學(xué)決策的原則,科學(xué)地針對熔斷器進行篩選測試與老化評估顯得尤為重要。

在核電廠目前的熔斷器管理中,出廠熔斷器依賴于廠家的質(zhì)量保證,無法確認熔斷器在制造、存儲,以及運輸過程中帶來的質(zhì)量缺陷;服役熔斷器采用外觀檢查,以及萬用表測量連接電阻,無法有效識別熔斷器老化狀態(tài)及剩余壽命。本文以秦二廠棒控棒位系統(tǒng)部分熔斷器為試驗對象,針對新熔斷器進行篩選測試,確保將服役于現(xiàn)場的熔斷器質(zhì)量可靠;針對更換下來的熔斷器進行老化評估,為核電廠后續(xù)的管理行動措施制定提供參考。

1 評估對象篩選

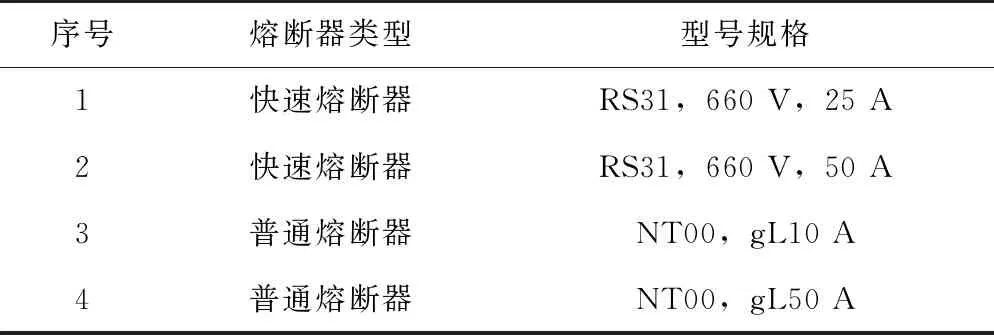

熔斷器的老化程度取決于熔斷器所處的環(huán)境狀態(tài)以及運行模式,針對長期空載的熔斷器,老化應(yīng)力主要為環(huán)境參數(shù),如環(huán)境溫度、濕度等;針對頻繁動作的熔斷器,主要老化應(yīng)力為電流沖擊;針對長期穩(wěn)定載流的熔斷器,主要老化應(yīng)力為歐姆熱溫升以及金屬電遷移等。為了使評估對象更具有覆蓋性,挑選的兩個電源柜的熔斷器,編號分別為I號電源柜與Ⅱ號電源柜,其中Ⅰ號電源柜熔斷器長期處于空載狀態(tài),Ⅱ號電源柜處于頻繁動作或長期載流狀態(tài)。兩個機柜均安裝有以下4種熔斷器。

表1 待評估熔斷器信息

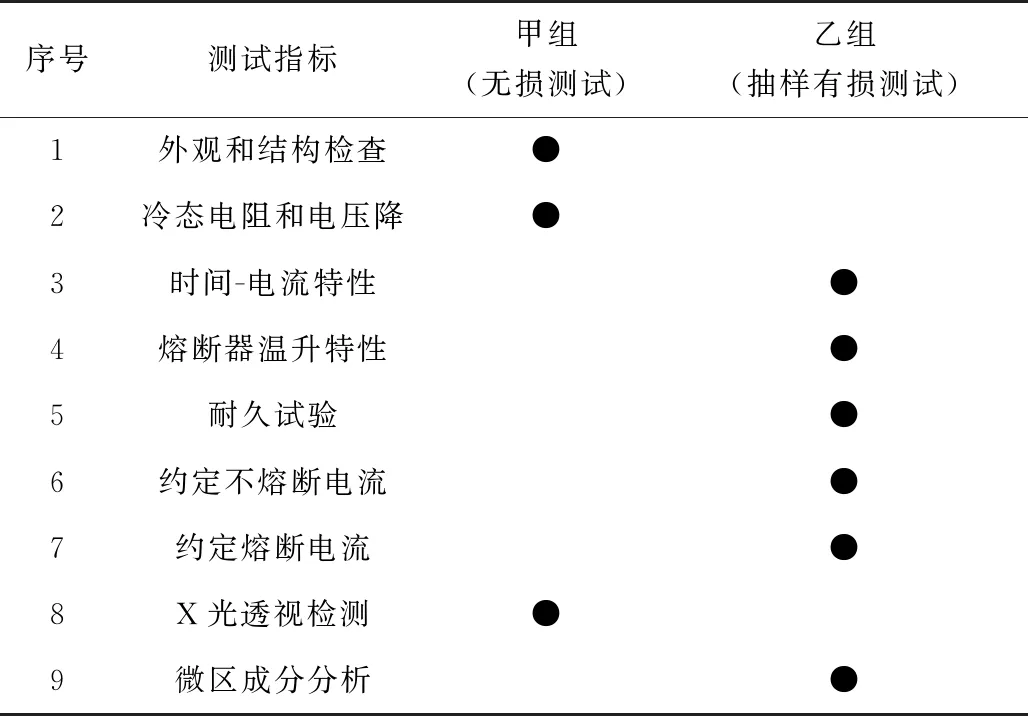

2 熔斷器篩選測試

熔斷器篩選測試的目的是確保即將用于現(xiàn)場的熔斷器質(zhì)量可靠,分為無損測試和有損測試兩部分,其中有損測試抽樣進行,當抽樣結(jié)果合格率不滿足要求時,應(yīng)要求重新采購熔斷器或更換選型。篩選測試內(nèi)容如表2所示。

表2 熔斷器篩選測試內(nèi)容

2.1 外觀檢查

外觀結(jié)構(gòu)檢查能夠直觀得反映熔斷器制造和加工質(zhì)量,合格的熔斷器應(yīng)無變色、霧化、變形情況。連接端子準直、牢固,密封性能良好。

2.2 冷態(tài)電阻和電壓降

冷態(tài)電阻與電壓降能夠有效地反饋熔斷器熔體的加工質(zhì)量,合格的一批熔斷器冷態(tài)電阻和電壓降在規(guī)定的范圍內(nèi),且測量數(shù)值集中分布。

冷態(tài)電阻在25 ℃實驗室環(huán)境進行,采用微歐表直接測量熔體兩端的電阻;電壓降測試通以額定電流,采用高精度萬用表迅速測量熔斷器兩端的電壓。篩選后的熔斷器測試均在出廠值偏差10%以內(nèi),結(jié)果合格。

2.3 時間—電流特性

時間—電流特性反應(yīng)熔斷器的保護特性,熔斷器在規(guī)定電流下應(yīng)在規(guī)定的時間熔斷,以保障對回路的安全。

時間—電流特性在實驗室環(huán)境下進行,從額定電流開始,依次給出IN、2IN、3IN,記錄熔斷器的熔斷時間。所有熔斷器IN下4 h不熔斷,2IN下1~120 s熔斷,3IN在0.1~3 s熔斷,結(jié)果合格。

2.4 熔斷器溫升特性

溫升能夠有效地表征熔斷器熔體的性能狀態(tài),建立溫升特性基準曲線,日常運維巡檢值與基準曲線進行對比,以發(fā)現(xiàn)熔斷器的降質(zhì)情況。熔斷器溫升測試從0.1 IN下開始,待溫度穩(wěn)定后將電流增加0.1 IN直到熔斷器動作,在每個階段測試熔斷器的溫升。

該批次熔斷器溫升特性試驗表明:熔斷器實際服役電流在額定電流以下,歐姆熱溫升小,穩(wěn)定速度快;超過額定電流,溫升明顯,穩(wěn)定速度較慢;接近約定熔斷電流,熔斷器溫度持續(xù)上升,直至燒壞;溫升特性正常。

2.5 耐久試驗

耐久試驗用于驗證熔斷器在頻繁動作環(huán)境下的耐電流沖擊能力。耐久性試驗對熔斷器通過1.2倍額定電流1 h,然后切斷電流15 min,循環(huán)重復(fù)100次,然后通1.5倍額定電流1 h,最后在額定電流下測量電壓降,經(jīng)過驗證,4種熔斷器均滿足驗收要求。

2.6 約定不熔斷電流

約定不熔斷電流用于驗證熔斷器在約定不熔斷器電流環(huán)境下,在規(guī)定的時間內(nèi)不熔斷。

給熔斷器供給指定約定不熔斷電流1 h,熔斷器不熔斷,滿足驗收要求。

2.7 約定熔斷電流測試

約定熔斷電流用于驗證熔斷器在約定熔斷電流環(huán)境下,在規(guī)定的時間內(nèi)熔斷。

給熔斷器供給指定約定熔斷電流,熔斷器熔斷,滿足驗收要求。

2.8 X光透視檢測

采用X射線儀觀測熔斷器的內(nèi)部缺陷,尤其是熔體及連接、以及報警導(dǎo)線的缺陷。

X射線檢測結(jié)果顯示僅NT00 500 V 50 A編號為34的熔斷器有三顆石英砂微小雜質(zhì),已單獨取出進行篩選測試,熔斷器本身電氣性能良好,熔斷器熔體及報警導(dǎo)線連接良好,無斷損情況。

2.9 微區(qū)成分分析

微區(qū)成分分析用于識別熔斷器構(gòu)成部件的材料組成,為熔體的失效理論分析提供依據(jù)。

微區(qū)成分組成采用XRF射線檢測儀或掃描電鏡識別,測試結(jié)果明確識別了主體元素及占比,各熔斷器均正常,與廠家出具的材料組成表相符。

3 熔斷器壽命評估

熔斷器使用一定時間后,其性能可能發(fā)生降質(zhì),因此需要在現(xiàn)場篩選熔斷器進行老化狀態(tài)檢測與壽命評估,并以此為依據(jù)科學(xué)地制定相應(yīng)的預(yù)防性維護措施,保障系統(tǒng)可靠性。

3.1 熔斷器分類

根據(jù)待評估熔斷器運行工況的不同,對待評估熔斷器進行分類評估,將頻繁動作與非頻繁動作的機柜區(qū)分,將長帶電和非長帶電的熔斷器區(qū)分。

3.2 老化評估

現(xiàn)場熔斷器樣本難得,熔斷器的老化狀態(tài)檢測采用無損方式,測量熔斷器的敏感無損指標冷態(tài)電阻和電壓降,以評估熔斷器的老化狀態(tài)。評估結(jié)果表明,長期帶電或載流比較大的NT00 10 A熔斷器冷態(tài)電阻及電壓降增加較大,其他3種熔斷器未出現(xiàn)明顯的降質(zhì)情況。

3.3 剩余壽命評估

3.3.1 壽命模型

(1)

(1)加速因子計算方法

在實驗室環(huán)境下,給熔斷器組加正常工作電流,待溫度達到穩(wěn)定后,測量熔絲溫度TU并記錄;加大電流應(yīng)力(小于最小約定熔斷電流),此電流為試驗電流,并記錄試驗開始時間,待溫度達到穩(wěn)定后,記錄該電流下的溫度TS。計算正常工作電流條件下以及試驗電流條件下的電流密度JU、JS,確定電流密度指數(shù)n。將得到的數(shù)據(jù)分別帶入式(2)可得到正常工作電流下的綜合加速因子,如式(2)所示:

(2)

式中:Ea——活化能,金屬電遷移取值0.6 eV;

K—常數(shù),數(shù)值為8.62×10-5;

JU、JS——電流密度,數(shù)值為加速電流除以通流截面,單位A/cm2;

n——密度指數(shù),數(shù)值取決于電流密度,J≤105A/cm2時,n=1,105A/cm2≤J≤106A/cm2時,n=1.5,106A/cm2≤J≤2.8×106A/cm2時,n=2。

(2)可靠壽命計算方法

在加速電流下記錄各熔斷器的熔斷時間tk,并按照熔斷時間前后依次進行排列。可靠壽命分布采用雙參數(shù)威布爾分布模型,可靠分布公式如下所示:

(3)

式中:α、β——可靠性參數(shù);

t——熔斷器熔斷時間;

e——自然對數(shù),數(shù)值為2.718 2。

將上式經(jīng)過取對數(shù)變換后如下所示:

ln(-lnR(t))=βlnt-βlnα

(4)

式(4)可靠度R(t)數(shù)值通過以下平均秩法獲取:

(5)

式中:Ak——故障樣品平均秩次;

ΔAk——故障樣品平均秩次增量;

i——樣品依次熔斷的排列順序;

n——樣品總量;

t——可靠性時間。

將ln(-lnR(t))數(shù)值以及熔斷器加速熔斷時間lnt進行直線擬合,獲取α、β值,得到可靠性分布函數(shù)R(t)。

得到可靠性分布模型后,可靠性壽命計算公式如下所示:

(6)

3.3.2 加速老化試驗

將同型號待評估熔斷器串聯(lián),施加加速老化電流進行同步老化,當有熔斷器熔斷退出時,記錄熔斷時間,并采用斷路器隔離該熔斷器,其他熔斷器繼續(xù)老化試驗,直至所有熔斷器熔斷或試驗終止。其中,加速老化電流設(shè)置在約定熔斷電流以下,同時,在試驗過程中,測量待評估熔斷器在加速老化電流下穩(wěn)定后的平均歐姆熱溫升。

3.3.3 電流密度指數(shù)計算

通過顯微鏡測量熔斷器熔體的最窄截面,并計算出電流密度。

3.3.4 加速老化因子計算

將溫升及電流密度指數(shù)帶入式(3),得到試驗電流下的綜合加速因子。

3.3.5 可靠時間計算

經(jīng)過加速老化試驗獲得各熔斷器的熔斷情況,根據(jù)式(5)、式(6)計算可靠性時間。

3.3.6 剩余壽命計算

根據(jù)式(1),將獲取的加速因子乘以可靠性時間,結(jié)合熔斷器的運行工況,獲得金屬電遷移老化應(yīng)力下的剩余預(yù)估壽命。結(jié)果表明,保持機箱出口熔斷器剩余壽命較短,其他熔斷器剩余壽命較長。

4 總結(jié)

通過熔斷器篩選測試與壽命評估,得出以下結(jié)論:

1)經(jīng)過篩選測試,新批次4種熔斷器各項性能指標滿足驗收要求,熔斷器質(zhì)量可靠。該批次熔斷器可入庫保存或直接使用于現(xiàn)場;

2)長期帶電且載流比較大的NT100 10 A保持機箱熔斷器,剩余壽命較短,建議使用篩選測試后的熔斷器對現(xiàn)場機柜進行預(yù)防性更換;其余熔斷器剩余壽命較長,在10年內(nèi)無需進行預(yù)防性更換。