基于應力監測的水力沖孔有效半徑測定方法研究*

程子華

(1.河南神火煤電股份有限公司,河南 永城 476600;2.中國礦業大學 安全工程學院,江蘇 徐州 221116)

1 引言

我國部分煤礦具有高瓦斯、低滲透性等特點,導致煤層瓦斯抽采效率低、抽采周期長等問題,嚴重影響煤礦的安全生產[1-3]。因此通過多種技術方法使得煤層增透,提高瓦斯抽采率,其中水力沖孔是有效的煤層增透技術措施。

水力沖孔是利用高壓水射流將鉆孔圍巖破壞,圍巖產生裂隙、縫隙提高煤層的滲透率,并且可使部分吸附瓦斯轉變成游離瓦斯,游離瓦斯通過裂隙、裂縫排除。通過以上兩方將提高煤層瓦斯抽采效率[4-7]。

而監測水力沖孔有效半徑,能檢驗煤層增透效果。目前學者對有水力沖孔效半徑進行了研究。楊帥[8]等建立基于Klinkenberg效應的瓦斯運移氣固耦合模型,并利用該模型進行模擬不同出煤量條件下水力沖孔的有效半徑;華明國[5]等針對傾斜煤層水力沖孔有效半徑進行研究,模擬發現沿煤層傾向方向水力沖孔有效影響半徑存在差異,由于煤層傾角較大沖孔影響范圍呈橢圓形分布,對沿煤層傾向位于沖孔上部的煤層影響效果比位于沖孔下部大 ;郝從猛[9]等利用 COMSOL Multiphysics模擬造穴后瓦斯抽采有效半徑,計算合適的布孔間距,并在現場實踐驗證了合理性;陶云奇[10]等通過水力沖孔物理模擬系統研究水力沖孔卸壓增透機理以及瓦斯運移規律;夏善奎[11]等對視電阻率法進行反演水力沖孔有效半徑的原理進行解釋,并在現場驗證了該方法的有效性;王峰[12]等采用煤層瓦斯含量法進行現場實驗研究水力沖孔有效半徑與沖煤量、抽采期的關系,并根據研究總結出中馬村礦最佳水力沖煤量和抽采期。

有效半徑的研究多為模擬及現場實驗,并且現場實驗中測量水力沖孔有效半徑一般采用煤層瓦斯壓力法和煤層瓦斯含量法[13-14],鮮有采用監測應力變化進行測量有效半徑。薛湖煤礦煤層瓦斯含量高、透氣性低,采用順層水力造穴技術進行消突,并采用自主研制應力監測系統對水力造穴周圍煤體應力變化進行監測,以此測量造穴有效半徑。研究結果對確定水力沖孔有效半徑具有一定指導意義,對于其它類似工作面或礦井的瓦斯治理及突出防治也具有參考價值。

2 工作面概況

河南神火集團有限公司薛湖煤礦位于河南省永城市北部,井田地質儲量2.021億t,可采儲量8674萬t,設計生產能力120萬t/年,服務年限51.6年。其主采煤層為二2煤層,該煤層經突出危險性鑒定為突出煤層。

25采區位于薛湖井田東部,走向長度約3070m,傾斜長度約950m,開采標高-760~-600m。25采區所在的二2煤層直接頂板為砂質泥巖或細粒砂巖,直接底板為細粒砂巖和砂質泥巖。采區內煤層厚度為2.4~3.3m,平均厚約2.5m。煤層傾角一般在5~11°,平均9°。煤層平均瓦斯壓力為0.99MPa,平均瓦斯含量為8.11m3/t,煤層透氣性系數為0.0861m2/(MPa2.d),百米鉆孔瓦斯流量衰減系數為1.38d-1,煤層硬度較大,煤層堅固性系數為0.22~0.4059。

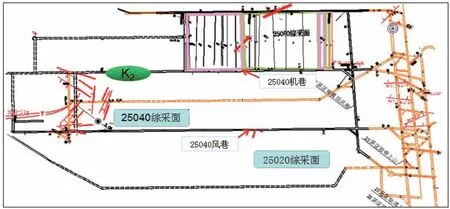

項目試驗研究地點為25采區25040工作面機巷K2區域,25040工作面位置如圖1所示。

圖1 25040工作面位置示意圖

3 應力監測系統簡介及現場測點布置

3.1 應力監測系統

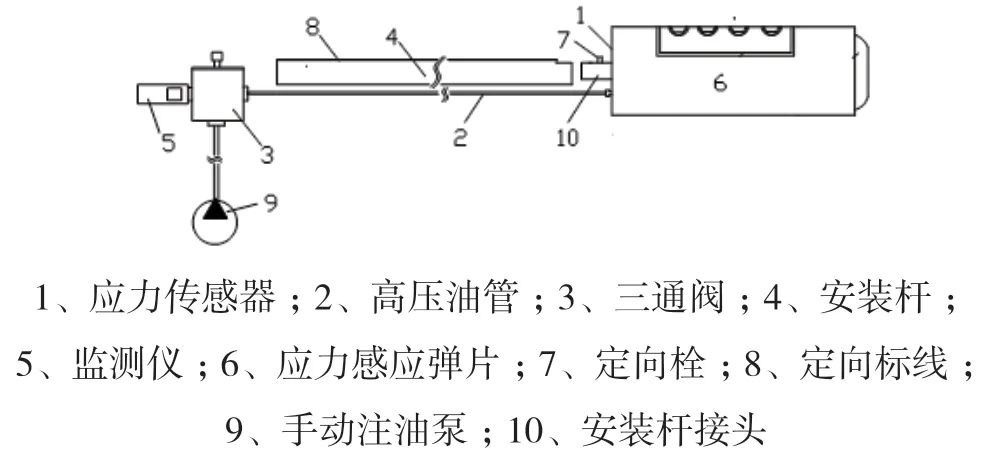

應力監測系統包括應力傳感器(含應力感應器、高壓油管、三通閥和監測儀)、安裝桿、手動注油泵和手持數據采集儀等部件,如圖2所示。

圖2 應力監測系統示意圖

應力傳感器(圖2中1所示)為應力監測裝置的主要部件,通過應力感應彈片(圖2中6所示)將煤巖所受應力轉換為油壓,彈片可以外探或內收;手動注油泵(圖2中9所示)將油液經過三通閥(圖2中3所示)、高壓油管(圖2中2所示)給應力感應器施加油壓;監測儀(圖2中5所示)采集、顯示并記錄油壓值。各部件的實物如圖3所示。

圖3 應力監測裝置實物圖

3.2 現場測點布置

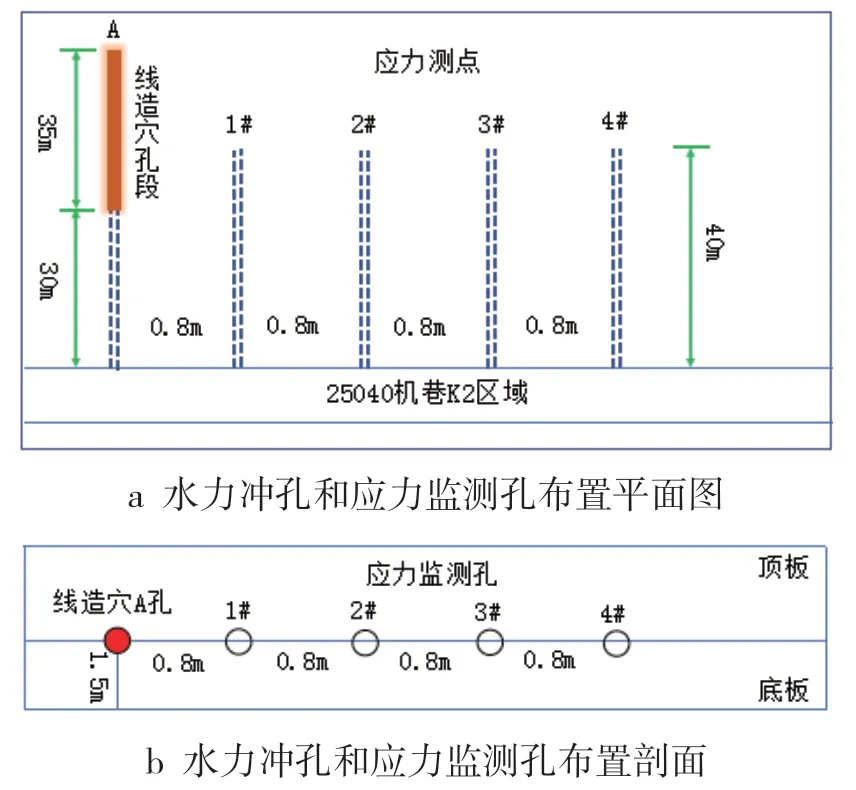

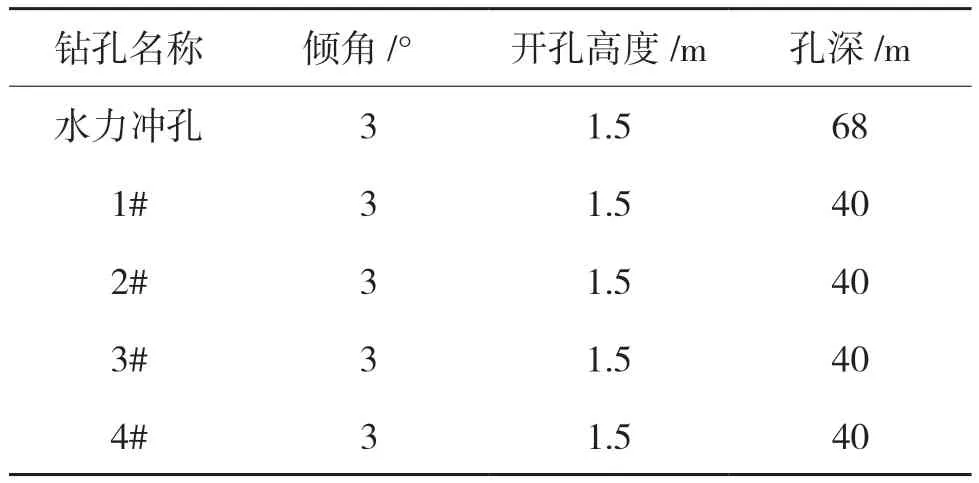

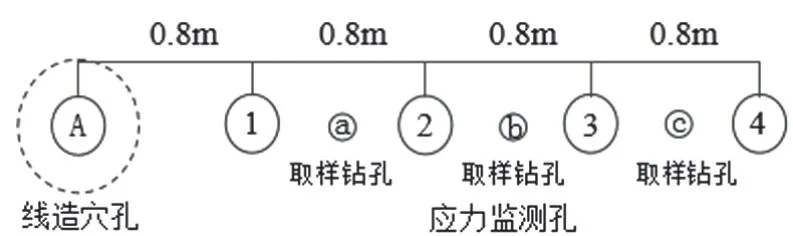

水力沖孔施工前,進行應力計的安裝工作。在25040機巷中布置一組應力監測孔,用于監測水力沖孔周圍煤體的應力變化。水力沖孔與監測孔的位置關系如圖4所示,圖中A孔為水力沖孔,1、2、3、4號孔為應力監測孔。水力沖孔和應力監測孔的參數如表1所示。

圖4 測點布置圖

表1 水力沖孔和應力監測孔鉆孔參數

4 數據分析

4.1 應力監測數據

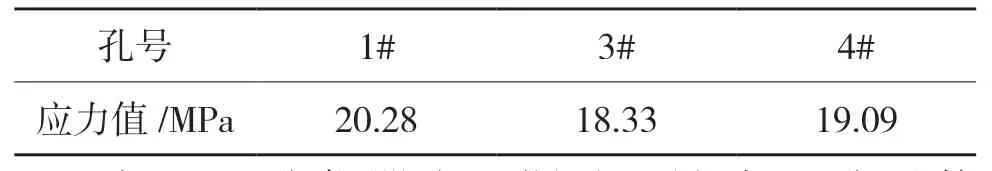

應力監測系統安裝完成后,各孔初始應力數值見表2。

表2 應力監測系統初始應力數值

由于2#孔儀器出現漏油,導致2#孔無數據。由表2可知,有效孔的平均初始應力值為19.23MPa,其中1#鉆孔初始應力值最大,為20.28MPa,應力值最小為3#鉆孔的18.33MPa。由于測點距工作面較遠,且測點附近未受到其他作業活動的影響,因此所測得的應力值接近原巖應力值。由測得數據可知25040機巷煤層原巖應力值較大,應力值約為19MPa。結合25040工作面開采深度以及現場鉆孔施工過程中出現吸鉆、卡鉆現象,表明應力監測系統測量的準確性,可準確反映出鉆孔周圍應力變化特征。

4.2 水力沖孔周圍煤層應力演化規律

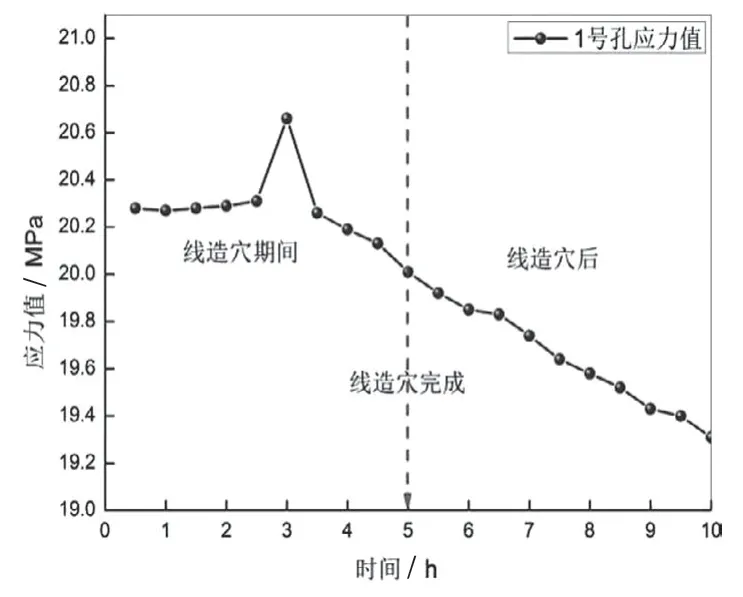

(1)水力沖孔過程應力演化。水力沖孔期間,三個有效監測點中僅有離沖孔最近的1#應力監測系統數值發生較大變化,距沖孔較遠距離的應力監測系統數值無明顯變化。水力沖孔過程中,1#應力監測系統的數據變化如圖5所示。

圖5 水力沖孔期間1#傳感器應力變化值

在水力沖孔期間,距離孔穴較近的1#監測孔應力數值先保持穩定后小幅上升最后下降,但變化幅度不大。此時處在水力沖孔前期,高壓水尚未充分進入鉆孔周圍煤體,導致煤體破壞范圍未達到1#孔附近,并且煤體遭到破壞后原巖應力場調整需要時間,故監測應力數值保持穩定;隨著水力沖孔作用的進行,鉆孔周圍煤體受高壓水射流的影響產生破裂,并在鉆孔周圍緩慢形成卸壓區、應力集中區和原始應力區,并且三區的位置隨沖孔作用的進行不斷向外遷移。在此過程中1#測點在一定時間內將處于應力集中區內,因此1#測點的應力會出現短暫而輕微的上升;隨著水力沖孔作業的進行,高壓水射流將鉆孔周圍煤體破壞,產生裂隙、裂縫,改變煤體的結構,使原巖應力場發生改變,并且引起應力集中區遷移,此過程中1#測點所在位置由應力集中區過度至應力卸壓區,故1#測點應力值不斷下降。

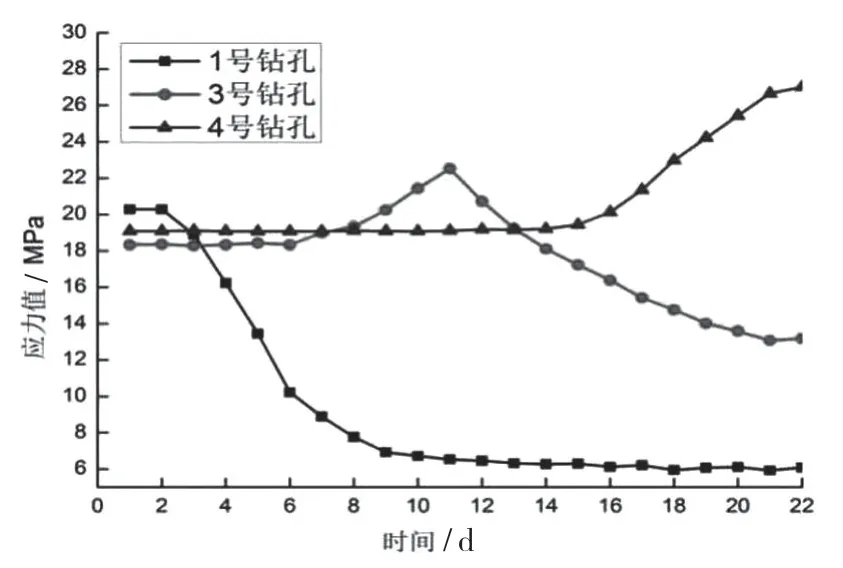

(2)水力沖孔后煤層應力變化規律。水力沖孔完成后,1#、3#和4#應力監測系統的應力變化如圖6所示。當水力沖孔施工完成后,水力沖孔導致鉆孔周圍煤層應力場重新分布,由近及遠形成應力三區,而1#孔距水力沖孔較近處于卸壓區內,故應力值急劇下降,第9天后,1#測點圍巖應力調整完成,此后應力值保持平穩。

圖6 水力沖孔后應力監測數據變化

當水力沖孔完成后第7天時,3#測孔開始出現應力升高現象,當應力峰值升高至22.5MPa后,應力值開始出現跌落,這一現象是由于水力沖孔導致的煤體應力場變化,應力三區向外遷移的結果。

4#監測孔在第15天出現應力攀升,表明此時的應力集中區遷移至4#監測孔位置。

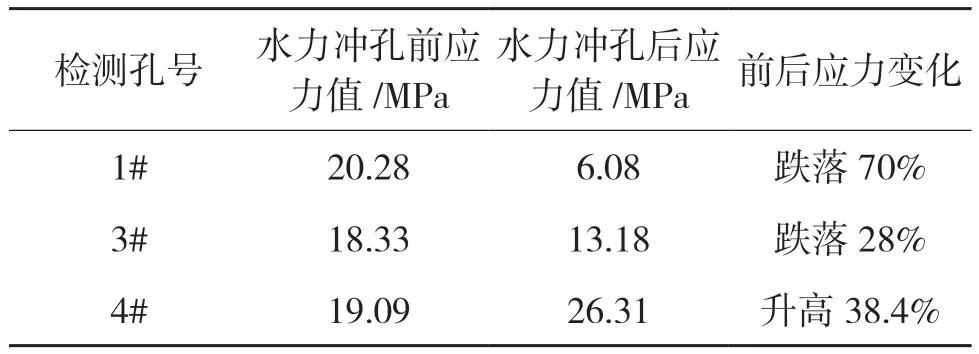

表3 水力沖孔前后監測孔應力值

水力沖孔完成后,隨時間推移應力場逐漸穩定,1#測點穩定應力值為6.08MPa,3#測點穩定應力值為13.18MPa,4#測點應力值持續上升,并最終穩定在26.31MPa左右。1#、3#孔應力值相比于水力沖孔前的三個監測點所測得煤層原始應力值出現下降,應力值分別跌落70%和28%,而4#孔應力值相比于水力沖孔前應力值升高38.4%。根據應力監測結果,水力沖孔施工后,鉆孔周圍煤體應力三區呈現逐漸向深部轉移的趨勢。通過對煤體應力監測數據分析,水力沖孔有效半徑約為2.4m。

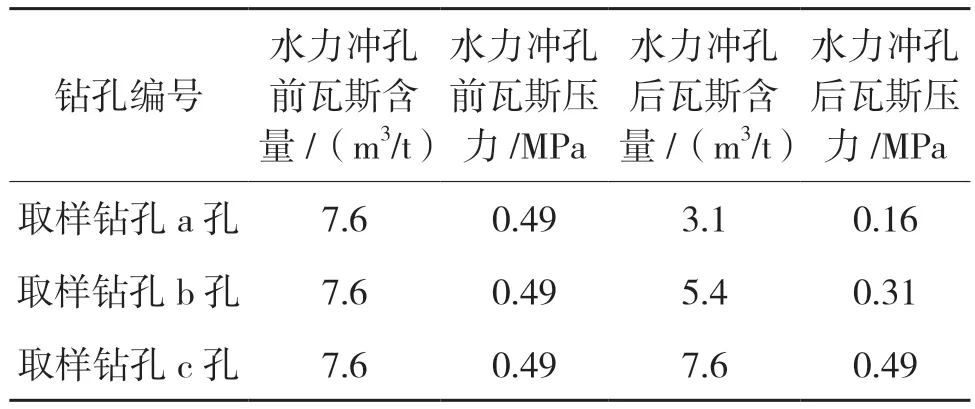

4.3 單孔線造穴瓦斯含量考察

在25040機巷單孔線造穴試驗完成后,為驗證采用應力監測法推算出的有效半徑的可靠性,在該區域進行殘余瓦斯含量和瓦斯壓力測定,取樣鉆孔位置如圖7所示,在3個測點考察煤層原始瓦斯含量和瓦斯壓力,所測數據如表4所示。

圖7 取樣鉆孔布置圖

表4 水力沖孔A孔造穴前后瓦斯含量和瓦斯壓力對比

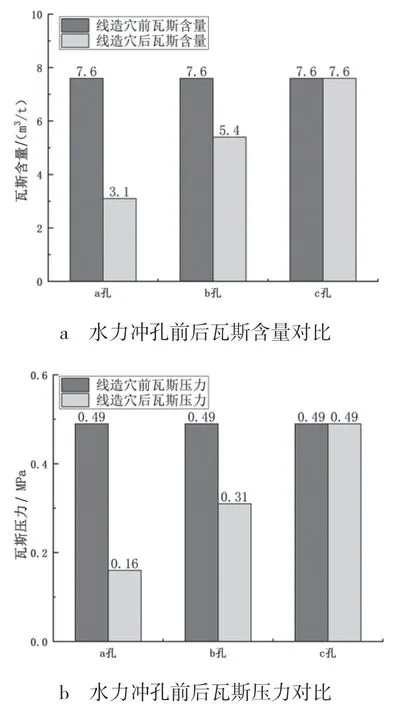

圖8 水力沖孔前后瓦斯參數對比

由上可知25040工作面機巷線煤層原始瓦斯含量為7.6m3/t,計算煤層瓦斯壓力為0.49MPa。在進行水力沖孔并瓦斯抽采30 d后,對煤層殘余瓦斯含量和瓦斯壓力進行測定。距A孔1.2m處的測量點a的殘余瓦斯含量為3.1m3/t,計算瓦斯壓力為0.16MPa,此時相比于水力沖孔前瓦斯含量降低59%,瓦斯壓力下降了67%。距A孔2m處的測量點b的殘余瓦斯含量為5.4m3/t,計算瓦斯壓力為0.31MPa,相比于水力沖孔前瓦斯含量下降和瓦斯壓力值分別下降29%、37%。而距離A孔2.8m處的取樣鉆孔c的殘余瓦斯含量和瓦斯壓力相比于水力沖孔前無變化。

水力沖孔鉆孔抽采30 d后a、b兩考察孔的瓦斯含量和瓦斯壓力出現明顯下降。而距離A孔2.8m處的測量點c的殘余瓦斯含量和瓦斯壓力沒有明顯下降。經殘余瓦斯含量法及瓦斯壓力法測定,25040機巷水力沖孔的卸壓增透有效半徑約為2.4m。此數值與采用應力監測法測得有效半徑相同,故應力監測法測得有效半徑值準確。

5 結論

本文采用應力監測方法對水力沖孔有效半徑進行測量,分析水力沖孔周圍煤體應力變化特征,確定了順層水力沖孔有效影響半徑。得到了以下結論:

(1)水力沖孔期間,鉆孔周圍煤體應力場發生改變,形成應力三區,距離鉆孔較近的煤體處于應力集中區,故應力值增長,較遠處煤體處于原巖應力區,應力值無變化。

(2)水力沖孔完成之后,原巖應力場調整完成,在水力沖孔有效影響范圍內的煤體卸壓,應力下降,而卸壓范圍以外的煤層應力形成應力集中區,應力值升高。

(3)水力沖孔完成后,距離孔穴0.8m、2.4m處的煤體應力值均下降,下降幅度分別為70%、28%,而3.2m處的應力值則上升38.4%。可以看出孔穴附近煤體的應力向遠處轉移,線造穴有效影響半徑約為2.4m。

(4)采用殘余瓦斯含量法及瓦斯壓力法所得水力沖孔有效半徑與應力監測法測得值一致,故用自主研發應力監測儀可準確測算有效半徑。