不同采場鑿巖硐室跨度與巖性關系研究*

廖 勝,杜 偉

(合肥工業大學 土木與水利工程學院,安徽 合肥 230009)

1 引言

垂直深孔階段空場嗣后充填采礦法[1-2]是一種高效、安全、低成本的采礦方法,但是在開采過程中,由于開采跨度的不同會對采場周圍地壓顯現造成一定的影響。探究這種影響可為我們在礦山開采過程中選取合理的開采跨度提供很大的幫助。

目前針對這種情況已有一些研究成果。陳天云等通過FLAC3D有限差分軟件進行數值模擬,對分段采場不同開采跨度下的采場位移與變形特征、頂板最大主應力、頂板垂直應力分布、采場塑性區分布等數值計算結果進行了分析,得出了合理的開采跨度[3];高謙等根據邊界單元法的不連續位移法,模擬了礦區內不同采空區頂板跨度時,頂板及圍巖內的應力及頂板的安全系數[4];倪勇等利用彈性力學關于薄板彎曲的小撓度問題理論分析頂板的穩定性,再基于顆粒流方法分析不同頂板厚度下的安全開采跨度[5];閆奇等結合FLAC3D數值模擬軟件對采場回采過程中動靜組合作用下的鑿巖硐室穩定性進行數值模擬,分析頂板、支撐條柱、間柱的位移、應力以及塑性區變化規律[6];李東等運用FLAC3D數值模擬軟件對三種礦房跨度分別進行開挖模擬,對頂板關鍵點進行位移監測,對開挖后的采場進行應力分析和位移分析[7];張海波等采用“隔一采一”的開采方式模擬分析了不同采場跨度條件下巖體的應力分布、塑性分布及位移變化情況[8];王維德等采用嗣后膠結充填房柱法對不同跨度下回采巷道暴露面的穩定性進行了分析[9];翟德元等利用房柱式開采在對礦房跨度進行確定時考慮了安全系數法[10]。

上述研究成果還存在一些不足:(1)只研究了礦房跨度對頂板穩定性的關系,未提及對礦柱等穩定性的關系;(2)跨度選取較大,未考慮到小跨度影響的變化過程,選取區域不夠大,單元劃分較少,使結果會出現一些誤差;(3)采用了不連續位移法,研究結果不夠生動形象。本文在已有的研究基礎上選取合適的基本力學參數,通過FLAC3D建立恰當的計算模型,并進行數值模擬計算,根據計算結果研究小跨度下不同開采跨度與硐室頂板及礦柱等穩定性的關系。

2 模型建立

安徽合肥某鐵礦屬一類大型鐵礦、硫鐵礦與硬石膏共生的礦床,開采礦體位于20聯巷以北高階段采場,賦存標高為:-455~-540m,共5個水平工作面,從下至上分別為:-540m水平、-515m水平、-494m水平、-470m水平、-455m水平,設計埋深465m。考慮到高效、安全、低成本,主要采用垂直深孔階段空場嗣后充填采礦方法進行采礦,垂直深孔階段空場嗣后充填礦房長×高=90m×85m。

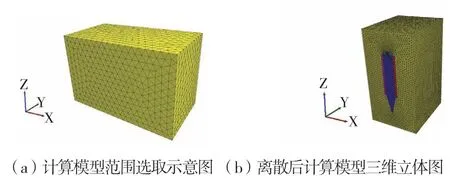

考慮到模型的復雜性與計算結果的精確度,根據計算精度與計算機計算能力的要求,對計算模型進行必要簡化的同時,采用加密單元辦法對礦柱、礦房及其周邊巖體進行了單元加密處理,以盡可能提高計算精度。考慮邊界效應后的計算模型取如圖1(a)所示375m×200m×240m的長方體輪廓。模型底面高程為-615m(XOY平面在高程為-615m的水平面上),頂面高程為-375m,Z軸垂直向,離散后的計算模型四面體單元數為510892個,節點數85431個。如圖1(b)所示為離散后計算模型三維立體圖。

圖1 計算模型

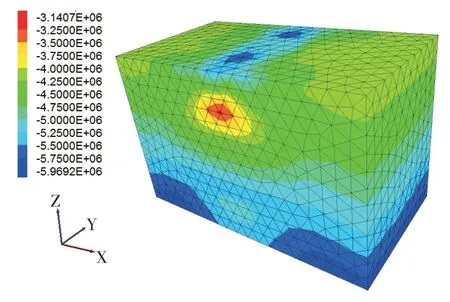

在計算模型中, 軸邊界限制 方向移動; 軸邊界限制 方向的移動; 軸(鉛垂方向即深度方向)下邊界限制 方向移動,上邊界考慮上覆巖體自重作用,施加12MPa壓應力外荷載,模型垂直方向應力分布如圖2所示。

圖2 計算模型初始應力場等值云圖

3 計算方案設計

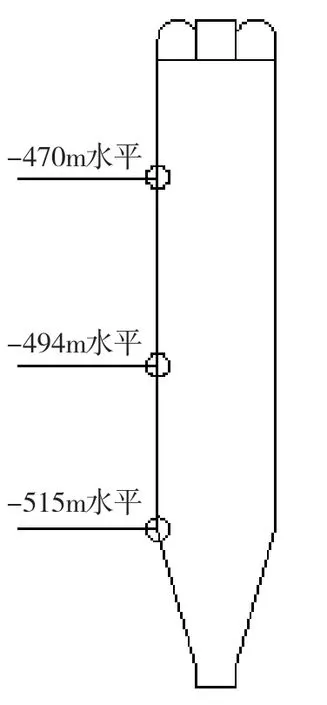

垂直深孔階段空場嗣后充填采礦法是指用垂直或接近垂直的深孔和柱狀藥包爆破進行階段落礦然后等回采結束后一次完成充填工作的礦房采礦法。如圖3所示從下至上按15m一步進行分階段分步開采,最后一次充填。

圖3 開采示意圖

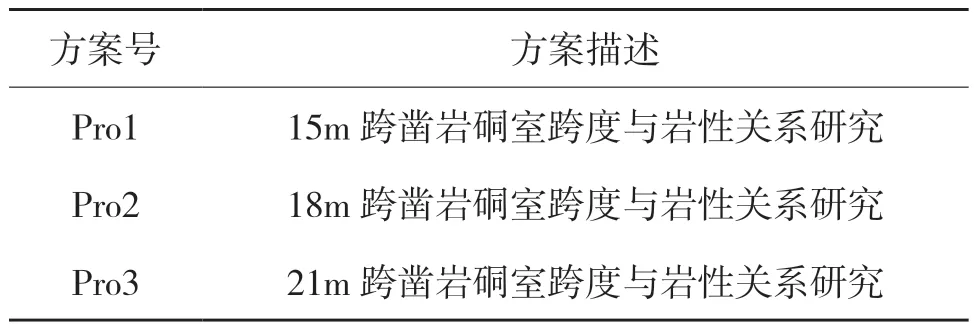

文章設計礦房采高85m、礦房寬15m,長度為礦體的水平厚度,分段高度依次為25m(-540~-515m水平)、21m(-515~ -494m水平)、24m(-494~-470m水平)、20m(-470~ -450m水平)。硐室采高4.15m,硐室寬6m,長度為礦體的水平厚度,條柱采高4.15m,條柱寬3m,長度為礦體的水平厚度,炮孔采高85m,中間礦房寬15m,左右礦柱寬均為3m,長度為礦體的水平厚度。為模擬不同開采順序和開采方式,設計了如表1所示的三種開采方案。方案1形成了包含應力平衡在內的32個模擬工況,其中工況1~6為-455到-450中間礦房硐室15m分步開采,工況7~12為中間礦房-540到-515分段分步開采(塹溝),工況13~27為中間礦房15m分步-515、-494、-470分段開采,工況28~30為中間礦房75-90m分步-515、-494、-470分段開采,工況31為采空區整體嗣后充填。方案2的工況是在方案1的基礎上加上了左礦柱形成的,同理,方案3的工況是在方案2的基礎上加上了右礦柱形成的。

表1 模擬方案

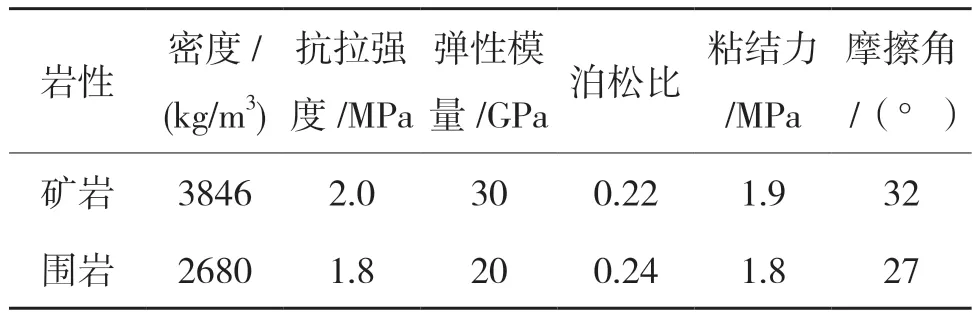

本文在巖體力學參數選取上,采用Mohr-Coulomb破壞準則,計算參數如表2所示,礦巖、圍巖參數參照現場調查及相關文獻,根據經驗取值。

表2 巖體物理力學計算參數

為便于了解巖體空間關系,共設置了4個計算模型視圖,分別為y=62m剖面、y=92m剖面、y=122m剖面和y=137m剖面,反映了模型不同位置各工況應力、位移、塑性區分布等關鍵參量的變化特征。

4 鑿巖硐室跨度充采擾動效應對比分析

4.1 應力特征對比分析

4.1.1 最大主應力

圖4分別是方案1~3工況30在y=137m剖面的最大主應力分布云圖,從圖可以看出:礦體開采后,采場周邊礦體及巖體的應力釋放、次生應力場重分布并局部產生應力集中現象。總體上來說在采空區頂板中央出現拉應力,礦柱與頂底板交界處出現壓應力,在采空區頂板處拉應力出現集中現象,最大拉應力位于采空區頂板和礦房兩幫礦體處,壓應力主要集中于礦柱與頂底板交界處。

圖4 工況30剖面最大主應力分布云圖

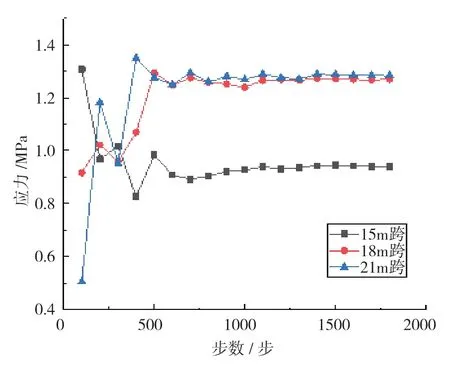

如圖5所示為方案1~3工況30過程中的頂板中心點最大主應力曲線圖。對不同跨度最大主應力曲線進行了對比分析,得出如下幾點認識:

圖5 工況30頂板中心點最大主應力曲線圖

(1)不同跨度礦房開采擾動后頂板中心點的最大主應力值隨著開采的進行而逐漸變化,15m跨最大主應力值先升高后下降并最終趨于一個穩定的值,18m跨和21m跨最大主應力值先下降后升高并最終趨于一個穩定的值,說明后續的開采活動產生了明顯應力擾動。

(2)各跨度硐室開采模擬結果曲線圖顯示:隨著跨度的增加,頂板中心點最大主應力值有所增大,21m跨相對于18m跨增幅約9%,21m跨相對于15m跨增幅約45%,18m跨相對于15m跨增幅約40%。總體來說礦柱受拉應力,且應力值在2MPa以下,礦柱較為安全。

4.1.2 主應力差

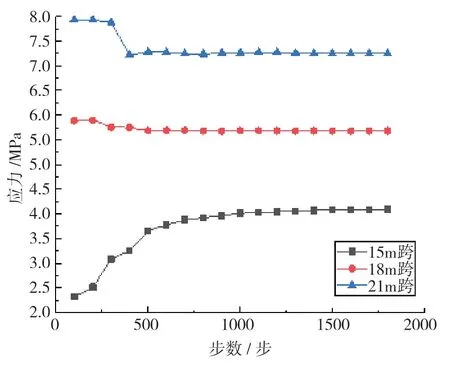

圖6所示為方案1~3工況30過程中的頂板中心點主應力差曲線圖。對不同跨度主應力差曲線進行了對比分析,得出如下幾點認識:

圖6 工況30頂板中心點主應力差曲線圖

(1)不同跨度礦房開采擾動后頂板中心點的主應力差值隨著開采的進行而逐漸變化,15m跨和18m跨主應力差值保持增大并最終趨于一個穩定的值,21m跨主應力差值先下降后升高并最終趨于一個穩定的值,說明后續的開采活動產生了明顯應力擾動。

(2)各跨度硐室開采模擬結果曲線圖顯示:隨著跨度的增加,頂板中心點主應力差值有所增大,21m跨相對于18m跨增幅約40%,21m跨相對于15m跨增幅約75%,18m跨相對于15m跨增幅約25%。總體來說礦柱受拉應力,且應力值在2MPa以下,礦柱較為安全。

4.2 位移特征對比分析

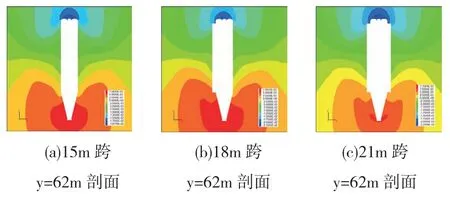

由沿礦體走向剖面的豎向位移云圖7可知:在礦體開采過程中,始終存在兩處明顯變形,即礦房頂板附近巖體產生較明顯的沉降,在底板附近突出巖體產生較明顯隆起,這是由于礦體開挖導致應力釋放引起的回彈現象。同時在采場頂板以上與底板以下出現圍巖位移等值拱,越往上發展拱徑越大,位移越小,圍巖變形較小比較穩定。

圖7 工況30剖面豎向位移分布云圖

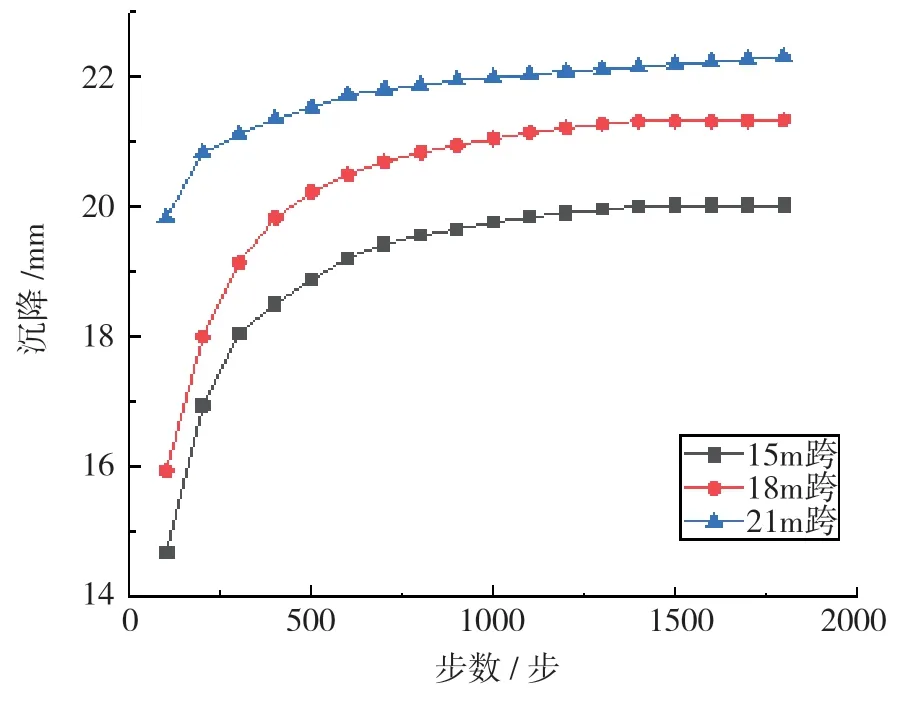

圖8所示為方案1~3工況30過程中的頂板中心點最大沉降曲線圖。對不同跨度最大沉降曲線進行了對比分析,得出如下幾點認識:

圖8 工況30頂板中心點最大沉降曲線圖

(1)礦體開采后,采場周邊巖體應力釋放、應力場二次重分布并局部產生應力集中現象,導致巖體產生位移。不同跨度礦房開采擾動后頂板中心點的巖體發生位移的區域越來越大,頂板巖體沉降位移逐漸增大,15m跨、18m跨和21m跨最大沉降值保持增大。

(2)各跨度硐室開采模擬結果曲線圖顯示:隨著跨度的增加,頂板中心點最大沉降值有所增大,21m跨相對于18m跨增幅約6%,21m跨相對于15m跨增幅約14%,18m跨相對于15m跨增幅約7%。

4.3 塑性區分布云圖特征對比分析

YAI(破壞接近度)可以用來描述巖土體從進入塑性狀態到最終破壞這一過程中的損傷程度,其量值與巖土體的損傷度呈現正相關,對于了解巖體破壞情況和加固設計具有較好指導作用[11-12]。

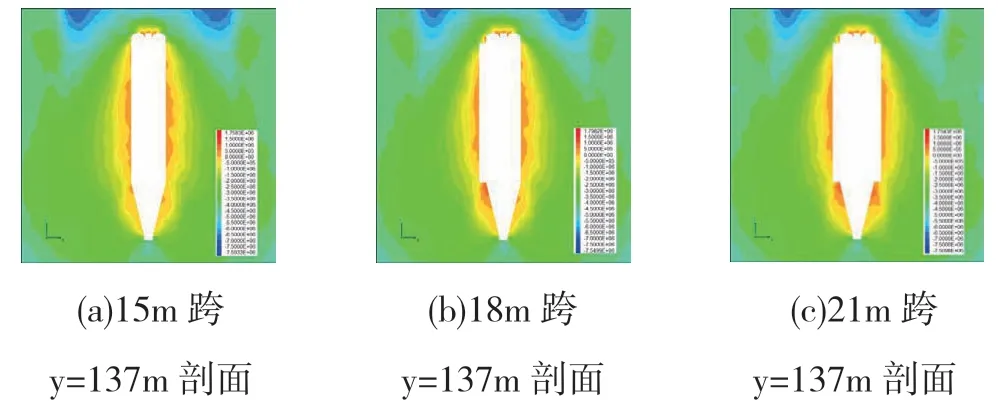

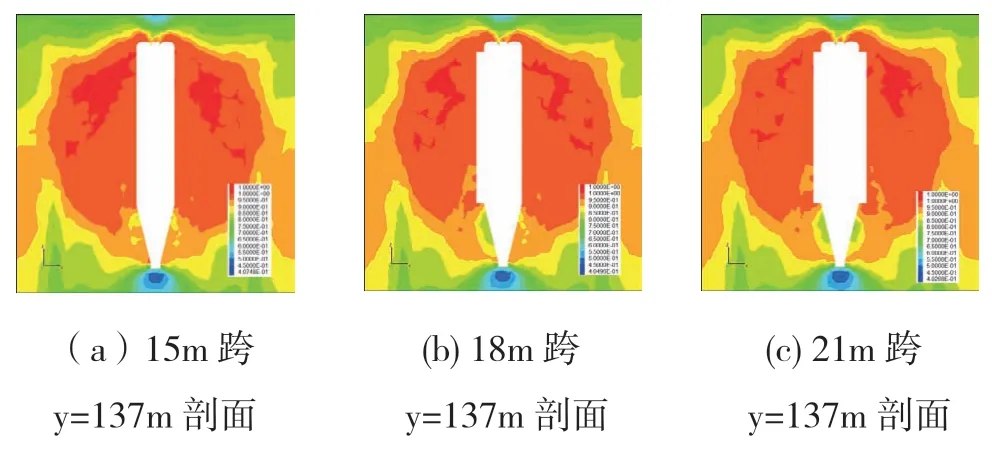

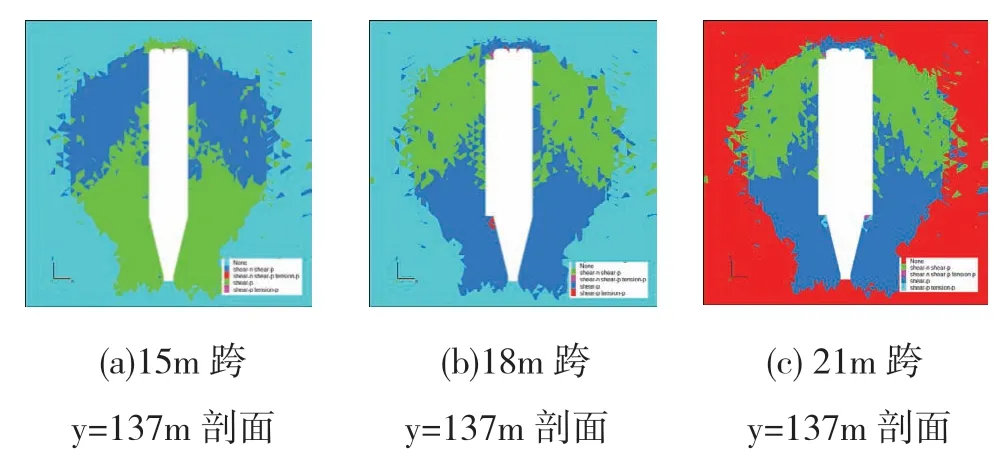

圖9和圖10分別為方案1~3工況30沿y軸y=137m剖面破壞區分布云圖和塑性區分布云圖。對不同跨度的破壞區分布云圖和塑性區分布云圖進行了對比分析,得出如下幾點認識:

圖9 工況30剖面破壞區分布云圖

圖10 工況30剖面塑性區分布云圖

(1) 礦體的開采必然引起周邊巖體擾動與破壞,開采過程中巖體受力比較復雜,各部分破壞形式各不相同,有拉伸破壞、剪切破壞以及兩種破壞形式共存等形式。塑性破壞區主要分布在采場頂板中央、采場隅角、斷層,及斷層與采場間巖橋等應力集中區與構造破碎帶等強度薄弱區。頂板中央破壞形式主要為拉剪破壞,礦柱與頂底板交界處主要為壓剪和拉剪的剪切破壞,斷層部分為局部開采擾動破壞,及斷層與采場間巖橋的剪切破壞。

(2)不同跨度礦房在開采完成后,在礦房兩幫礦體和礦柱處有大量塑性積累,具有發生破壞的趨勢,各剖面破壞接近區云圖顯示頂板和底板塑性變形較小,比較穩定,發生冒落的可能性較小,主要在礦房兩幫礦體處塑性變形較大。

5 結論

本文通過模擬計算,對比分析了15m、18m、21m三個不同開采跨度在工況30過程中的頂板應力、位移和塑性區分布情況,得出了如下結論:

(1)各跨度礦房開采擾動后頂板中心點的最大主應力值和主應力差值隨著開采的進行而逐漸變化,并且隨著跨度的增加,二者都有所增大。總體來說礦柱主要受拉應力,且應力值在2MPa以下,礦柱較為安全;

(2)不同跨度礦房開采擾動后,礦柱水平位移變化不明顯,但頂板中心點的巖體發生位移的區域越來越大,頂板巖體沉降位移逐漸增大。并且隨著跨度的增加,頂板中心點最大沉降值有所增大;

(3)不同跨度礦房在開采完成后,在礦房兩幫礦體和礦柱處有大量塑性積累,塑性變形較大,具有發生破壞的趨勢;

(4)采場跨度增加,將導致頂板安全風險逐步增大。