火法冶煉煙氣治理實(shí)踐

賀志興,王國(guó)珍

(江西銅業(yè)集團(tuán)有限公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

熔煉車間采用火法冶煉工藝,高溫?zé)煔饧盁焿m不可避免進(jìn)入排煙系統(tǒng)。排煙系統(tǒng)宛如一個(gè)人的肺,肺活量的高低直接影響人的健康狀況。隨著年修期間設(shè)備的深度檢修,因設(shè)備故障,引起主系統(tǒng)長(zhǎng)時(shí)間停車的現(xiàn)象已非主因,而長(zhǎng)周期生產(chǎn)后期排煙系統(tǒng)積灰,排煙不暢,銅酸系統(tǒng)被迫停車定修已成為制約工廠“均衡、穩(wěn)定、高效”作業(yè)的瓶頸。如何實(shí)現(xiàn)定修周期≥6月/次,熔煉車間火法冶煉煙氣高效整合迫在眉睫。陽(yáng)極爐煙氣直接排放,一是污染環(huán)境,在日益嚴(yán)峻的環(huán)保形勢(shì)下,已不能滿足現(xiàn)在的發(fā)展需求;二是煙氣中的二氧化硫資源未得到有效回收利用。

2 工藝簡(jiǎn)介

熔煉車間生產(chǎn)工藝為:干燥后的精礦經(jīng)中央精礦噴嘴在反應(yīng)塔內(nèi)進(jìn)行反應(yīng),得到的冰銅和爐渣在沉淀池內(nèi)分離。閃速爐產(chǎn)出的冰銅通過(guò)行車裝入到轉(zhuǎn)爐吹煉成粗銅。轉(zhuǎn)爐產(chǎn)出的粗銅進(jìn)一步在陽(yáng)極爐中精煉,最終通過(guò)圓盤澆鑄機(jī)澆鑄成能滿足電解工序要求的陽(yáng)極板。閃速爐渣和轉(zhuǎn)爐渣一起運(yùn)至渣選礦車間浮選處理,產(chǎn)出的渣精礦返閃速爐熔煉。閃速爐和轉(zhuǎn)爐產(chǎn)出的高溫二氧化硫煙氣經(jīng)由各自的廢熱鍋爐降溫和電收塵器除塵后送往硫酸車間制酸。陽(yáng)極爐產(chǎn)出的高溫工藝煙氣經(jīng)廢熱鍋爐降溫和布袋收塵除塵后,直接排空。

3 存在的問(wèn)題分析及對(duì)策實(shí)施

3.1 存在的問(wèn)題

通過(guò)對(duì)火法冶煉煙氣進(jìn)行了梳理分析,閃速爐爐況波動(dòng)煙塵發(fā)生率高,閃速爐及轉(zhuǎn)爐電收塵收塵效率不高,導(dǎo)致煙灰后移,排煙系統(tǒng)積灰阻力大,排煙不暢。在離子液脫硫項(xiàng)目運(yùn)行后,明顯存在資源閑置,火法冶煉煙氣未得到高效整合。原因有以下幾點(diǎn):

(1)閃速爐爐況波動(dòng),使得煙塵發(fā)生率高,大量煙塵后移;

(2)工頻電源收塵效果差,閃速爐及轉(zhuǎn)爐電收塵收塵效率低;

(3)轉(zhuǎn)爐小混合煙道至硫酸空塔前積灰嚴(yán)重,導(dǎo)致煙道堵塞,排煙系統(tǒng)壓差大;

(4) 離子液環(huán)集脫硫裝置能力未得到充分利用。

3.2 主要對(duì)策實(shí)施

3.2.1 精細(xì)爐況管理,降低煙塵發(fā)生率

閃速煉銅優(yōu)勢(shì)在于產(chǎn)能大、綜合成本低,在火法煉銅行業(yè)處于主導(dǎo)地位。但其本身仍存在其弱點(diǎn),如煙塵發(fā)生率高[1],較高的煙塵發(fā)生率會(huì)帶來(lái)一系列問(wèn)題。

3.2.1.1 煙灰發(fā)生率高的主要危害

(1)大量的熔融狀煙灰隨煙氣進(jìn)入排煙系統(tǒng),加大了余熱鍋爐的運(yùn)行負(fù)荷,降低了余熱鍋爐的換熱效率;在電收塵入口方管粘結(jié),造成煙氣偏流,降低電收塵的收塵效率;增加排煙風(fēng)機(jī)運(yùn)行負(fù)荷,排煙系統(tǒng)負(fù)壓難以受控,被迫停爐定修。

(2)煙灰以中間物料的形式返回到閃速爐,形成無(wú)效循環(huán),造成資源和能源的浪費(fèi)。煙灰埋刮板計(jì)量不精確,導(dǎo)致爐況的波動(dòng)大,煙塵發(fā)生率高,形成惡性循環(huán)。其次煙灰實(shí)際成分無(wú)法實(shí)時(shí)跟蹤并納入冶金模型精準(zhǔn)控制,較高的煙灰發(fā)生率再次返回到系統(tǒng)將直接影響到工況的穩(wěn)定。

3.2.1.2 降低閃速爐煙塵發(fā)生率的主要途徑

生產(chǎn)實(shí)踐證明:入爐物料的合理配比、水分、粒度、煙灰裝入量的精準(zhǔn)控制,穩(wěn)定的爐況,是降低閃速爐煙塵發(fā)生率的有效途徑。

(1)入爐物料的控制,精準(zhǔn)控制入爐物料配比,S/Cu控制在1.2左右,減少Pb、Zn、As含量高礦種使用比例,因Pb、Zn、As氧化物易造成排煙系統(tǒng)粘接。干燥后精礦水分控制在0.3%以下為宜,含水過(guò)高,影響反應(yīng)速度。干燥后的精礦經(jīng)回旋篩篩分,控制入爐物料粒度,大于200目占80%以上,精礦粒度過(guò)大,易引起精礦偏析反應(yīng)不完全。

(2)給料系統(tǒng)優(yōu)化改進(jìn),煙灰裝入量通過(guò)調(diào)節(jié)埋刮板機(jī)轉(zhuǎn)速來(lái)控制,默認(rèn)煙灰料層均勻,不能實(shí)現(xiàn)在線計(jì)量,只是通過(guò)定期校驗(yàn)來(lái)修正煙灰埋刮板轉(zhuǎn)速達(dá)到煙灰計(jì)量相對(duì)準(zhǔn)確。實(shí)際生產(chǎn)過(guò)程中,受煙灰性質(zhì)影響,煙灰倉(cāng)易架空或流態(tài)化,煙灰料層不均,煙灰實(shí)際裝入量與設(shè)定值偏差大,計(jì)量不準(zhǔn)確,進(jìn)而造成閃速爐爐況波動(dòng)較大。為解決此問(wèn)題,貴冶借鑒國(guó)內(nèi)外同行業(yè)經(jīng)驗(yàn),將煙灰通過(guò)刮板帶料改為失重計(jì)量帶料,給料量[2]可時(shí)時(shí)計(jì)量,在線監(jiān)控,能有效避免煙灰計(jì)量不準(zhǔn)現(xiàn)象,穩(wěn)定爐況。見圖1。

圖1 閃速爐煙灰失重系統(tǒng)改造前后效果對(duì)比圖

3.2.2 加強(qiáng)排煙系統(tǒng)管理,提高電收塵收塵效率

閃速爐排煙系統(tǒng)主要是由余熱鍋爐、鵝頸煙道、沉降室、電收塵、排煙風(fēng)機(jī)等組成,攻關(guān)小組對(duì)目前排煙系統(tǒng)的癥結(jié)分析,通過(guò)技術(shù)改造及管理創(chuàng)新,閃速爐排煙系統(tǒng)的運(yùn)行狀況,得到了逐步改善,確保了生產(chǎn)穩(wěn)定運(yùn)行,延長(zhǎng)了定修周期。

3.2.2.1 問(wèn)題分析

(1)上升煙道開口部粘結(jié)嚴(yán)重,通煙面積縮小,造成煙氣流速過(guò)快;

(2)余熱鍋爐受熱面粘結(jié),換熱效率降低,造成煙塵后移;

(3)電收塵收塵效率不高,致使后序排煙管道積灰嚴(yán)重;

(4)漏風(fēng)腐蝕嚴(yán)重。

3.2.2.2 主要措施

(1)通過(guò)沉淀池二次氧的分布改造。二次氧槍合理分布,覆蓋整個(gè)煙氣流向區(qū)域,增設(shè)的二次氧可有效與煙氣中夾帶精礦進(jìn)行反應(yīng),減少煙氣中的煙灰夾帶,有效控制開口部粘結(jié),擴(kuò)大通煙面積。

(2)余熱鍋爐結(jié)構(gòu)改造,提高鍋爐的換熱效率,防止煙灰后移。對(duì)閃速爐余熱鍋爐進(jìn)行改造,在輻射部尾部增加一組輻射管屏。通過(guò)降低煙氣的流速,延長(zhǎng)煙氣在輻射部的停留時(shí)間,使煙氣分布更加均勻。提高換熱效果[3],以達(dá)到提高鍋爐受熱面除灰效率的目的,減少煙塵后移,降低后續(xù)電收塵的負(fù)荷。

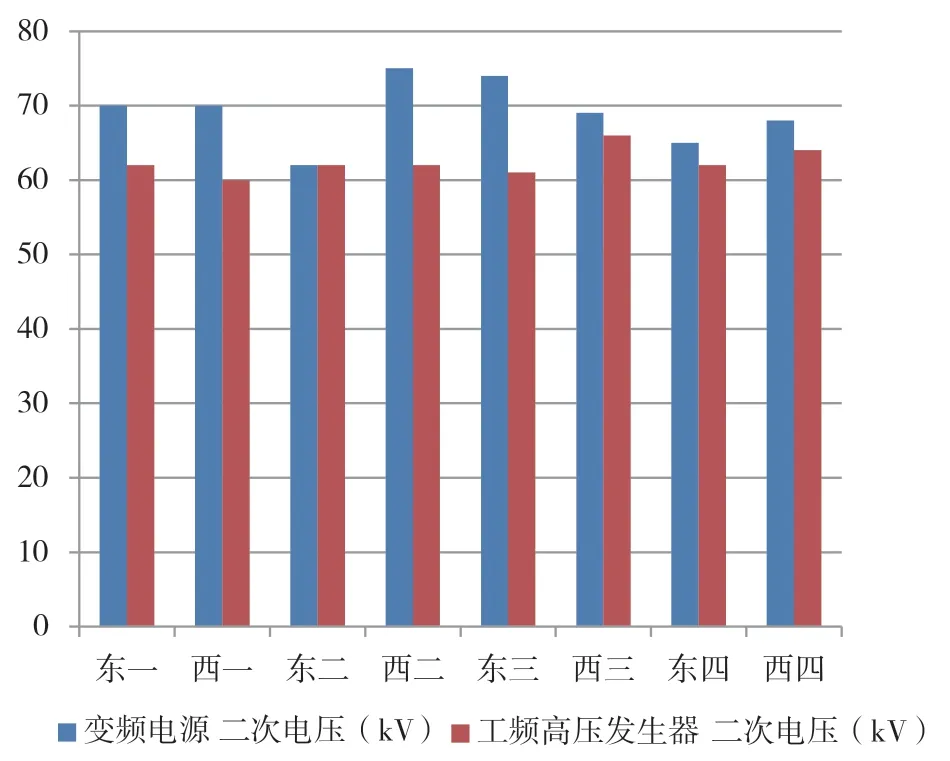

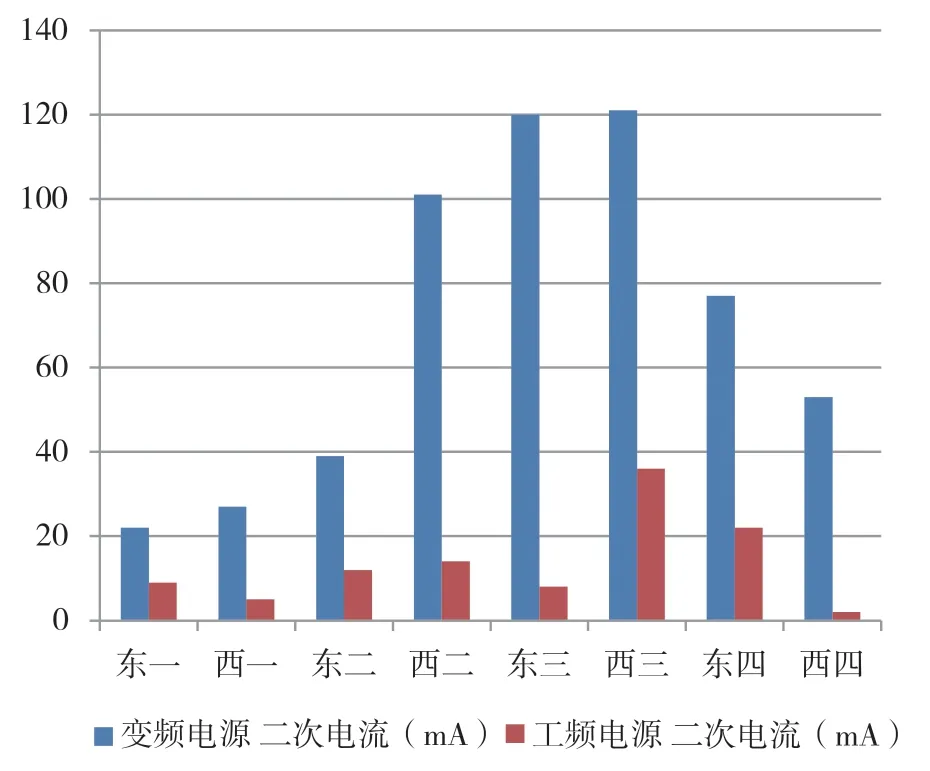

(3)提高電收塵收塵效率。閃速爐電收塵做為排煙系統(tǒng)末端的除塵設(shè)備,提高其性能可以起到事半功倍的效果。從近幾年電收塵的運(yùn)行狀況及經(jīng)常存在的頑固性問(wèn)題進(jìn)行分析,并針對(duì)分析出的問(wèn)題采取一系列相應(yīng)的措施。隨著科技創(chuàng)新及國(guó)內(nèi)電除塵技術(shù)上的廣泛應(yīng)用,現(xiàn)使用的工頻電源效率低于工藝除塵需求,嚴(yán)重影響電收塵收塵效率,導(dǎo)致出口煙氣含塵量超標(biāo)。煙塵移至后序管道及制酸系統(tǒng),對(duì)生產(chǎn)有較大影響,高電壓、大電流、系統(tǒng)不堵不漏是提高電收塵收塵效率關(guān)鍵。

①根據(jù)閃速爐轉(zhuǎn)爐工藝特性,在電收塵本體不變的情況下,選擇最優(yōu)電源模式[4-5],利用變頻電源替代工頻電源。通過(guò)各類電源對(duì)比,現(xiàn)場(chǎng)進(jìn)行實(shí)際投運(yùn),在經(jīng)過(guò)正常生產(chǎn)周期的設(shè)備釋放二次電流電壓對(duì)比,最終選型將一系統(tǒng)的轉(zhuǎn)爐和閃速爐電源容量統(tǒng)一為0.4A/100kV變頻電源。變頻電源供電電壓紋波系數(shù)在5%以下,相比工頻電源可抑制電場(chǎng)閃絡(luò)發(fā)生,高效提高電場(chǎng)電暈功率,大幅降低粉塵排放;變頻電源具有現(xiàn)階段最佳的直流供電特性,同時(shí)采用變壓器和變頻控制柜分離的方式——變頻控制柜放置在控制室內(nèi)運(yùn)行可靠,檢修運(yùn)行方便。

②閃速爐絕緣子清掃風(fēng)加熱系統(tǒng)改造為雙回路輸出,轉(zhuǎn)爐一系列增強(qiáng)絕緣子清掃風(fēng)風(fēng)量,轉(zhuǎn)爐二系列增加一套熱風(fēng)吹掃裝置,避免絕緣子室結(jié)露粘結(jié);對(duì)現(xiàn)有的振打系統(tǒng)進(jìn)行升級(jí),陰極振打改為萬(wàn)向節(jié)傳動(dòng)振打,方便檢修維護(hù);振打系統(tǒng)斷電振打優(yōu)化,有利于提高陰陽(yáng)極振打清灰效果,保證除塵器的長(zhǎng)期穩(wěn)定高效運(yùn)行。

③為了降低除塵器絕緣瓷瓶損壞率,保證閃速爐和轉(zhuǎn)爐可靠高效運(yùn)行、降低除塵器本體檢修率,落實(shí)采用新材料、新工藝,加強(qiáng)保溫箱密封方式,避免漏風(fēng)現(xiàn)象,提高保溫箱保溫效果,以增高支撐絕緣子室高度500mm,并改進(jìn)保溫箱的密封,改善瓷缸材質(zhì),對(duì)母線通道進(jìn)行粉塵隔絕。確保保溫箱內(nèi)溫度穩(wěn)定在酸露點(diǎn)以上,具有良好的防護(hù)及減少隱患、降低檢修率等效果。對(duì)現(xiàn)場(chǎng)電控柜進(jìn)行斷電振打的優(yōu)化。

④針對(duì)加熱系統(tǒng)改進(jìn)為各測(cè)點(diǎn)溫度實(shí)時(shí)監(jiān)控,高效投入和停止加熱功能;增設(shè)2套上位機(jī)系統(tǒng)對(duì)3臺(tái)電除塵工況進(jìn)行24h監(jiān)測(cè)。

(4)加強(qiáng)系統(tǒng)漏風(fēng)治理。工段管理細(xì)化,定期對(duì)排煙系統(tǒng)漏風(fēng)點(diǎn)進(jìn)行排查,減少漏風(fēng)情況的發(fā)生。電收塵殼體采用了新型膏體保溫材料,保溫效果好,附著力強(qiáng),表面平整光潔,如果某部位出現(xiàn)漏風(fēng),在漏風(fēng)處會(huì)馬上出現(xiàn)黑色,可以做到及時(shí)修復(fù)漏風(fēng)點(diǎn),同時(shí)膏體保溫材料的保溫效果較好,電收塵出入口溫差減少10℃,提高電收塵出口溫度,降低結(jié)露率。

3.2.3 創(chuàng)新定修新模式

近年來(lái),隨著大修檢修深度的延伸,重、特大設(shè)備日常運(yùn)行狀況良好,熔煉一系統(tǒng)幾次定修均因小混合煙道至硫酸空塔前積灰嚴(yán)重,導(dǎo)致硫酸一、二系列之間負(fù)壓失衡,壓差達(dá)1000~1500Pa,銅酸系統(tǒng)無(wú)法穩(wěn)定、高效作業(yè),從而安排定修清理煙道內(nèi)的積灰。

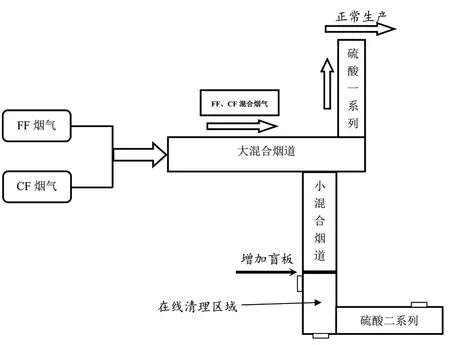

(1) 降低定修對(duì)生產(chǎn)的影響,項(xiàng)目組通過(guò)前期大量數(shù)據(jù)、理論分析,決定利用硫酸雙系列優(yōu)勢(shì),硫酸一系列正常生產(chǎn),二系列停車進(jìn)行煙道清理。其中將至二系列硫酸小混合煙道盲斷,阻隔SO2煙氣進(jìn)入二系列硫酸,使得小混合煙道具備清理作業(yè)條件。

(2) 硫酸一系列可以接收的總風(fēng)量為180000 Nm3/h,SO2濃 度 為9%~12%的 煙氣。FF投 料80~100t/h,閃排風(fēng)機(jī)轉(zhuǎn)速控制在300rpm,最大風(fēng)量約為120000 Nm3/h;CF一、二系列單爐吹煉,轉(zhuǎn)排轉(zhuǎn)速控制在820rpm,最大風(fēng)量約為60000 Nm3/h,F(xiàn)F+CF最大總風(fēng)量180000Nm3/h,完全在一系列硫酸可以接收的風(fēng)量能力內(nèi)。將小混合煙道中間段增加閘板閥;利用硫酸雙系列優(yōu)勢(shì),二系列硫酸停車,并穩(wěn)定一系列硫酸空塔前負(fù)壓在0~-200Pa。

(3)在閃速爐及轉(zhuǎn)爐不系統(tǒng)停車情況下,小混合煙道及硫酸二系列水平煙道清理積灰作業(yè)。見圖2。

圖2 排煙管道改進(jìn)示意圖

3.2.4 陽(yáng)極爐煙氣整合高效回收

陽(yáng)極爐煙氣直接排放,不僅造成二氧化硫資源浪費(fèi),還嚴(yán)重污染環(huán)境,既不符合綠色發(fā)展理念,也不符合江銅世界500強(qiáng)形象。在離子液脫硫項(xiàng)目投入運(yùn)行后,經(jīng)過(guò)充分討論和計(jì)算,認(rèn)為離子液脫硫裝置[6]處理能力還有富余,在不新增設(shè)備的前提下,可將陽(yáng)極爐煙氣引入至離子液脫硫系統(tǒng)。離子液在水中電離,常溫下吸收二氧化硫,高溫下解析二氧化硫送至硫酸車間制酸,離子液循環(huán)利用。離子液脫硫不僅工藝穩(wěn)定,脫硫效率高,二氧化硫還能高效回收制酸,優(yōu)化技經(jīng)指標(biāo)。

4 實(shí)施效果

4.1 降低煙塵發(fā)生率及排煙系統(tǒng)管理

通過(guò)降低前端煙塵發(fā)生率以達(dá)到減少煙灰進(jìn)入后續(xù)排煙系統(tǒng)的目的,同時(shí)排煙系統(tǒng)的管理使電收塵二次電壓及二次電流均有大幅提升,見圖3、4;電除塵系統(tǒng)收塵效率提高,降低了出口含塵濃度;轉(zhuǎn)爐白煙塵收塵量較之前每天多回收2t,提高了本工藝段金屬鉍回收率;減少了煙道積灰,定修周期從6月/次延長(zhǎng)到10月/次;降低了廢酸原液含銅,提高了銅金屬回收率。

圖3 閃速爐電收塵變頻及工頻電源二次電壓

圖4 閃速爐電收塵變頻及工頻電源二次電流

4.2 創(chuàng)新定修新模式

定修是維持銅酸系統(tǒng)穩(wěn)定、高效作業(yè),生產(chǎn)設(shè)備持續(xù)、可靠運(yùn)行的一種必要檢修手段。但定修一次,整個(gè)銅酸系統(tǒng)需停車約8h,系統(tǒng)影響超過(guò)10h,每定修一次影響FF精礦處理量1400t、陽(yáng)極銅產(chǎn)量1000t左右,其它如FF作業(yè)率、重油單耗、SO3發(fā)生率、Na2S單耗等各項(xiàng)技經(jīng)指標(biāo)也受不同程度影響。

4.3 陽(yáng)極爐煙氣回收

利用離子液脫硫裝置閑置能力,在不增加能耗的前提下將陽(yáng)極爐煙氣引入,每年回收低濃度SO2制酸400余t,原陽(yáng)極爐排煙風(fēng)機(jī)為3臺(tái),一備兩用,煙氣引入離子液脫硫后,利用脫硫風(fēng)機(jī)抽力,將排煙風(fēng)機(jī)停運(yùn)。取消兩臺(tái),一臺(tái)做為離子液脫硫裝置檢修時(shí)備用。不僅節(jié)約了電費(fèi),還減少了設(shè)備檢修費(fèi)用,現(xiàn)場(chǎng)作業(yè)環(huán)境也得到了質(zhì)的提升。

5 結(jié)語(yǔ)

綜上所述,通過(guò)火法冶煉煙氣創(chuàng)新治理實(shí)踐。降低了職工勞動(dòng)強(qiáng)度,改善了作業(yè)環(huán)境,提高了勞動(dòng)生產(chǎn)率。延長(zhǎng)了定修周期,車間相關(guān)技經(jīng)指標(biāo)得到了提升,如閃速爐作業(yè)率等,鞏固了在同行業(yè)中的領(lǐng)導(dǎo)地位,節(jié)能減排,樹立綠色發(fā)展理念,維護(hù)了企業(yè)的良好形象。