新拌自密實重晶石混凝土經時損失試驗研究★

石建軍 張志君 楊曉峰 李 奇

(南華大學土木工程學院,湖南 衡陽 421001)

自密實重晶石混凝土的高流動性在核電、醫療和科研等屏蔽設施工程建設中有較好的應用前景[1]。經時損失是指混凝土流動性會隨拌合后時間的延長而逐漸降低的性質,目前,混凝土由攪拌站預制到施工現場進行澆筑,時間差通常為1 h~2 h,由于混凝土經時損失的特性,很容易造成自密實重晶石混凝土出現堵泵、施工困難和拆模以后的蜂窩麻面現象,甚至產生工程質量問題。

近些年,國內外學者針對自密實混凝土流動性及經時損失進行了一些研究,并取得一定成果,研究指出混凝土拌合物經時損失本質上是膠凝材料粒子在物理凝聚和化學凝聚作用下產生的拌合物流動性變化[2],所以膠凝材料是影響混凝土經時損失的主要因素。減水劑可以在保持混凝土流動性不變的情況下降低水膠比[3,4],而減水劑中聚羧酸系減水劑與水泥的相容性要好于其他減水劑,可以使混凝土獲得更高的流動性,并降低流動性損失[5,6];礦物摻合料中粉煤灰組成以玻璃微珠為主[7],可以促進減水劑發揮作用[8,9],同時粉煤灰可以改變水泥的水化進程,延緩水化反應的發生[10,11];水膠比的提高可以增加自密實混凝土流動性,但水膠比的改變對經時損失的影響較為復雜[12,13]。以往對自密實混凝土經時損失的研究通常只關注于坍落度和擴展度,對T500時間和V型漏斗時間的研究少有涉及,坍落度和擴展度主要受屈服切應力影響,T500時間和V型漏斗時間主要受粘度影響[14]。

本文從自密實重晶石混凝土流動性及經時損失的主要影響因素出發,探究減水劑、粉煤灰和水膠比對自密實重晶石混凝土流動性經時損失影響規律,為自密實重晶石混凝土的工程運用以及完善研究提供依據。

1 試驗

1.1 試驗材料及配合比

水泥選用湖南紅獅P.O42.5級水泥,粉煤灰是湖南某電廠生產的Ⅱ級粉煤灰,減水劑為湖南衡陽九州建材有限公司提供的聚羧酸高效減水劑,減水率18%。細骨料重晶石砂,細度模數2.89,屬于Ⅱ級配區中砂,表觀密度4 057.63 kg/m3;粗骨料為重晶石碎石,粒徑2.36 mm~20 mm連續級配,級配良好,表觀密度4 312.46 kg/m3。

通過配合比計算和混凝土適配得到初始流動性較好的自密實重晶石混凝土基準配合比Z01組。分別只調整減水劑用量、粉煤灰用量或單位用水量,得到不同減水劑摻量、不同粉煤灰摻量和不同水膠比的自密實重晶石混凝土,配合比詳見表1。

表1 自密實重晶石混凝土的配合比

1.2 試驗方法

試驗方法參考GB/T 50080—2016普通混凝土拌合物性能試驗方法標準的試驗步驟進行試驗,把拌合好的自密實重晶石混凝土分為五份,一份拌合后馬上進行坍落度筒試驗和V型漏斗試驗,剩余四份裝入四個塑料桶中靜置,分別靜置0.5 h,1 h,1.5 h,2 h后倒入攪拌機中攪拌20 s,再對其進行坍落度筒試驗和V型漏斗試驗,測定其擴展度、坍落度、T500時間以及V型漏斗時間。

2 結果與討論

2.1 減水劑摻量的影響

只改變減水劑摻量情況下Z02,Z01和Z03三組拌合物擴展度、坍落度、T500時間和V型漏斗時間隨時間的變化見圖1。由圖1可知隨著減水劑摻量的增加,拌合物初始擴展度和坍落度都呈先增加后降低的趨勢,減水劑1.1%時最大,而初始T500時間和V型漏斗時間都隨減水劑的增加而減小。這可能是因為隨著減水劑摻量的增加,釋放了水泥絮凝團中的水,拌合物中游離水增加,一定程度上可以提高拌合物的流動性,但由于重晶石骨料密度大,拌合物更容易因粘度降低產生骨料堆積的現象,造成坍落和坍落擴展度降低。

從圖1中也可以看出拌合后1 h內減水劑1.1%和1.2%兩組拌合物擴展度損失小于減水劑1.0%,但在拌合后第二個小時內擴展度損失量增加,拌合2 h后減水劑1.0%,1.1%和1.2%三組拌合物擴展度損失率分別為7.3%,7.8%和8.4%,但三組2 h內坍落度變化不大。2 h內拌合物減水劑摻量越高,T500時間和V型漏斗時間增量越大。這可能是拌合物中減水劑含量的增加,一定程度上延緩拌合物經時損失,但1 h后隨著減水劑被水泥水化產物包裹、吸附和消耗,拌合物中減水劑的有效含量減少,再有減水劑中極性集團會與金屬離子反應產生絡合物,降低Ca2+離子濃度,導致水泥初期水化速度加快產生更多的水化產物,所以減水劑摻量越高,拌合物經時損失越大。

2.2 粉煤灰摻量的影響

圖2為只改變粉煤灰摻量的情況下Z04,Z01和Z05三組拌合物擴展度、坍落度、T500時間和V型漏斗時間隨時間的變化。由圖3可知粉煤灰摻量的增加,有效的提高了拌合物初始擴展度和坍落度,降低了拌合物初始T500時間,而初始V型漏斗時間隨著粉煤灰摻量的增加呈先減小后增加趨勢。這是因為粉煤灰密度比水泥密度小,當粉煤灰等質量替換水泥時,拌合物中漿體體積增加,這有利于拌合物的流動;同時粉煤灰摻量越高,對減水劑的促進作用越明顯,同時在粉煤灰的解絮作用、微骨料作用和滾珠作用的共同影響下,增加了拌合物的流動性,但粉煤灰摻量較多時,拌合物粘度降低,造成V型漏斗實驗中骨料擁堵,所以V型漏斗時間先減小后增加。

圖2中也可發現粉煤灰摻量增加,拌合物2 h內擴展度損失量減小,拌合2 h后粉煤灰摻量20%,25%和30%拌合物擴展度損失率分別為8.1%,7.8%和5.4%,T500時間和V型漏斗時間2 h內增量也明顯減小。2 h內粉煤灰摻量25%和30%的拌合物坍落度變化不大,而粉煤灰摻量20%坍落度有下降趨勢。這是因為粉煤灰的滾珠作用和微骨料作用不會隨時間的延長而減弱,并且粉煤灰的摻入改變了水泥的水化進程,減慢了整個體系的水化反應速度,所以粉煤灰摻量越高,減緩拌合物的經時損失的作用越明顯。

2.3 水膠比的影響

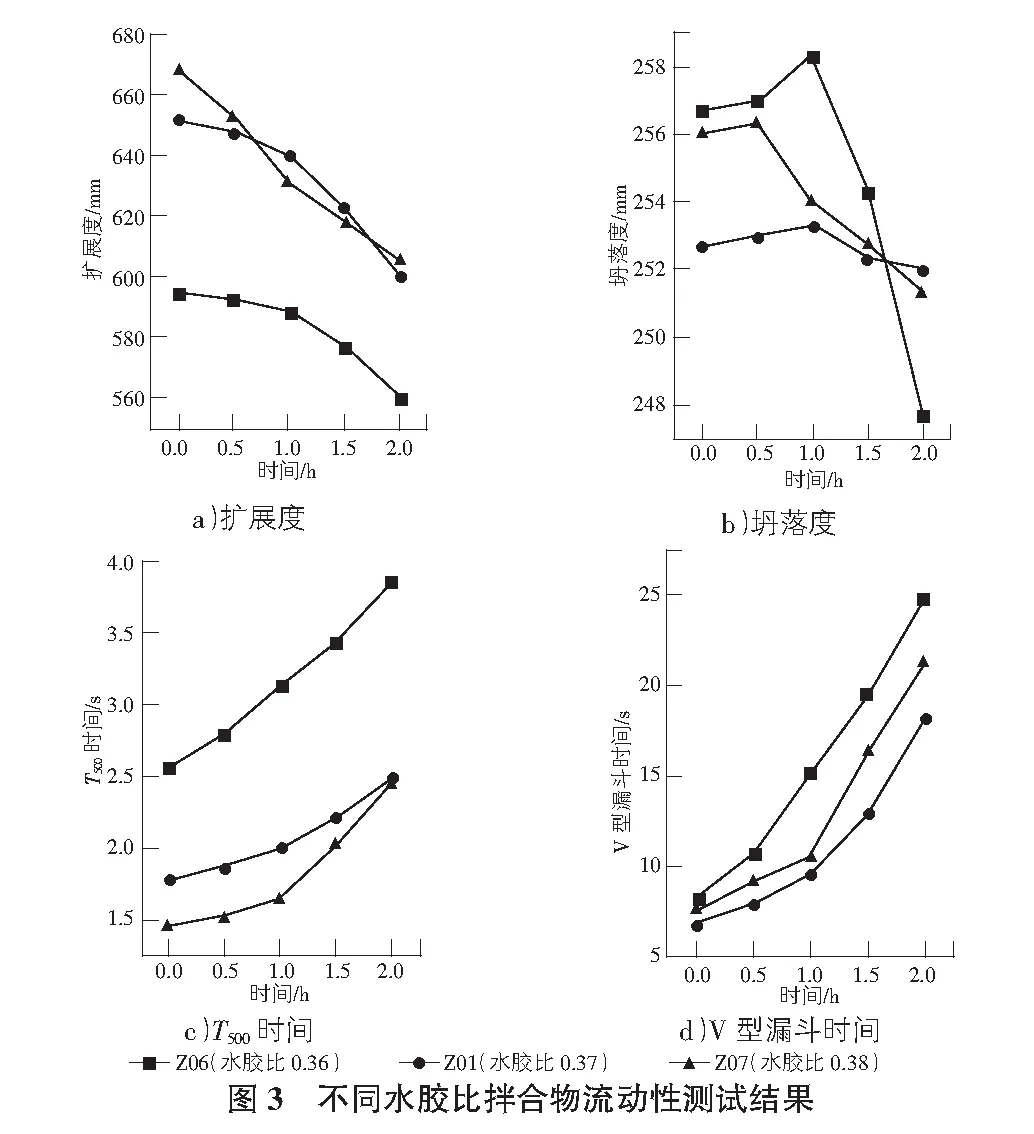

只改變水膠比的情況下Z06,Z01和Z07三組拌合物擴展度、坍落度、T500時間和V型漏斗時間隨時間的變化見圖3。從圖3中可以看出提高水膠比拌合物的初始擴展度增加,初始坍落度呈先降低后增加的趨勢,初始T500時間減小,初始V型漏斗時間先減小后增加。這是因為提高水膠比,增加了拌合物中游離水含量,降低了拌合物的屈服切應力和粘度,同時增加了拌合物中漿體體積,一定程度提高了拌合物初始流動性,但粘度的降低使得拌合物容易出現骨料堆積,所以V型漏斗時間先減小后增加。

圖3中也可以看出提高水膠比,2 h內拌合物擴展度損失量也隨之增加,拌合2 h后水膠比0.36,0.37和0.38三組拌合物擴展度損失率分別為5.8%,7.8%和9.4%,再有拌合后2 h內,水膠比0.36和0.38兩組拌合物坍落度損失、T500時間和V型漏斗時間增量都明顯高于水膠比0.37。這可能是因為提高水膠比,拌合物單位用水量增加,對水泥顆粒起到分散作用,增加了水泥顆粒的反應面積,水化反應加快,拌合物屈服切應力和粘度增加較快,所以提高水膠比使得拌合物經時損失增大;降低水膠比,拌合物顯得干稠粘度大,隨著水泥水化反應的發生,使得拌合物粘度進一步增大,同時重晶石骨料密度大,拌合物中漿體包裹重晶石骨料運動更加困難,所以出現較大的經時損失。

3 結論

本文試驗分析了減水劑摻量、粉煤灰摻量和水膠比對自密實重晶石混凝土流動性經時損失影響,主要結論如下:

1)提高減水劑的摻量可以增加自密實重晶石混凝土的初始流動性,并適當減緩1 h內的經時損失,但拌合2 h后減水劑摻量越高經時損失越大;綜合考慮減水劑摻量1.1%時較為適合。

2)增加粉煤灰摻量,可以提高自密實重晶石混凝土的初始流動性,同時減緩了自密實重晶石混凝土流動性經時損失;實驗中最佳粉煤灰摻量30%。

3)提高水膠比可以增加自密實重晶石混凝土初始的流動性,但提高或降低水膠比都不利于自密實重晶石混凝土流動性經時損失的發展;試驗中水膠比為0.37時為最佳。