核電站變壓器漏油原因分析與缺陷處理

王一凡,張水龍,賴澤彬,羅鎮城,吳文軒

(中核國電漳州能源有限公司,福建漳州 363300)

0 引言

油浸式變壓器是核電站電氣系統中的主要電氣設備之一。目前,輸變電系統中變壓器多為油浸式,絕緣油主要起絕緣、散熱、滅弧作用,其品質和質量直接影響到變壓器的絕緣性能,從而影響變壓器的安全穩定運行。變壓器滲漏油問題不僅造成環境污染,給企業帶來經濟損失,還會影響變壓器安全穩定運行,甚至發生變壓器損毀事故。核電站對于設備可靠性要求相當嚴格,為了確保變壓器設備的可靠性,有必要對之前發生過的問題進行分析,總結消缺過程,為后續處理變壓器漏油問題提供借鑒。

1 設備簡介

核電站油浸式變壓器按照功能主要分為主變壓器、輔助變壓器和廠用變壓器。主變壓器的作用是將發電機發出的電力傳輸給電網,高壓廠用變壓器的作用是為廠用設備提供電源,輔助變壓器的作用是當外電網和發電機均失電時,由220 kV變電站的應急廠外電源通過輔助變壓器供給應急和公用廠用設備。

(1)主變壓器:鐵芯采用單相三柱式,繞組采用銅繞組,油箱為鐘罩式結構,采用強迫油循環風冷卻器,采用無勵磁分接開關(調壓范圍530±2×2.5% kV);額定容量430 MV·A,額定頻率50 Hz,接線組別YNd11,高壓繞組額定電壓530 kV、額定電流1405 A,低壓繞組額定電壓24 kV、額定電流17 917 A;絕緣油重49 100 kg,設備總重283 400 kg,油箱總重25 300 kg。

(2)高壓廠用變壓器:鐵芯采用三相三柱式,繞組采用半硬銅繞組,油箱為鐘罩式結構,采用自由循環風冷卻器,采用有載分接開關(調壓范圍24±8×1.25% kV);額定容量68 MV·A,額定頻率50 Hz,接線組別D yn1-yn1,高壓繞組額定電壓24 kV、額定電流1 636 A,低壓繞組額定電壓6.9 kV、額定電流2 845 A;絕緣油重26 200 kg,設備總重92 000 kg,油箱總重8 800 kg。

(3)輔助變壓器:鐵芯采用三相三柱式,繞組采用半硬銅繞組,油箱為鐘罩式結構,采用自由循環風冷卻器,采用有載分接開關(調壓范圍220±8×1.25% kV);額定容量34 MV·A,額定頻率50 Hz,接線組別YN yn0+d,高壓繞組額定電壓220 kV、額定電流89.2 A,低壓繞組額定電壓6.9 kV、額定電流2 845 A,絕緣油重29 000 kg,設備總重89 100 kg,油箱及附件重22 700 kg。

2 核電站變壓器漏油情況分析

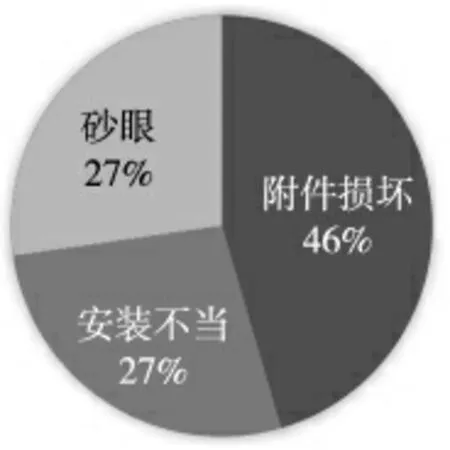

某核電站輔助變壓器、主廠變分別在2018 年和2019 年投入運行,在變壓器投運后的1~2 年內,維修人員在日常維護期間發現了10 余次變壓器滲漏油缺陷。油浸式變壓器運行期間頻繁滲漏油,極大降低了核電站變壓器運行期間的可靠性。梳理漏油問題后發現,共有3 處變壓器焊縫存在砂眼導致的漏油,3 處在安裝階段緊固不合格導致的漏油,5 處因為變壓器附件損壞導致的漏油。按變壓器滲漏油故障的占比,可以看出因變壓器附件損壞導致的滲漏油占比接近半數(圖1)。

圖1 滲漏油缺陷原因

2.1 附件損壞

目前該電廠因變壓器附件損壞導致滲漏油的缺陷共5 起,其中有兩起分別為瓦斯繼電器集氣聯管破損和聯管接頭密封失效導致,具體發生在瓦斯繼電器與集氣聯管上端接頭處以及下端與集氣盒接頭處。該處滲漏油的現象為輕微持續滲油,有油滴聚集并滴落,油流量不大,不需要立即處理,針對此類問題待到停電檢修窗口直接更換聯管或更換聯管接頭內的O 形圈后即可消除缺陷。

有兩起為油流繼電器內部翻板力矩調節結構密封失效,此類缺陷無法直接通過修復內部翻板動作機構的密封結構進行處理,只能利用停電檢修窗口對油流繼電器進行整體更換。在停電檢修前可先對翻板力矩調節處的螺栓進行緊固,以緩解滲油情況。

有一處因輔助變壓器濾油機壓力表組件損壞導致的漏油,該缺陷處理的方法是在停電檢修期間更換壓力表組件,在更換后需要對變壓器進行排氣。值得思考的是,因濾油機壓力表組件故障率較低,多數核電站未購買壓力表備件,但因核電站備件采購周期較長、流程較為繁瑣,后續參考電站在梳理購買備件時,應充分借鑒該電站的經驗反饋,至少購買1 個壓力表作為備件。

經過現場缺陷處理并歸納總結,得出目前附件損壞導致滲漏油的根本原因主要有兩種:①附件的質量較差存在缺陷;②附件本身的設計不合理或者原設計的安裝位置不合理。

2.2 安裝期間緊固不到位

因安裝階段緊固不合格導致的滲油共發現3 處,均是由于緊固力度過松導致:經維修人員現場對比發現,輔助變冷卻器下方的兩處堵頭滲油,滲油堵頭處均有較大松動,且在緊固處理的過程中兩處的堵頭均能向擰緊方向繼續旋轉半圈;而廠變油面溫度計底座處滲油,在進行緊固處理時可明顯觀察到底座底部的密封圈壓縮量未滿足相關要求(不足2/3);經過緊固處理后3處滲油問題均已解決。

2.3 變壓器焊縫處砂眼

現場出現了3 處因焊縫處存在砂眼導致的變壓器漏油,其中通過現場觀察發現主變B、C 相低壓側升高座有明顯油跡,通過現場觀察初步判斷滲油點位于油跡最高點一焊縫處(砂眼),因油跡面積較大無法準確確定滲油位置及滲油點數量,在后續停電檢修后檢查確認了砂眼的位置及數量。其根本原因在于廠內組裝焊接過程中,由于焊縫長、焊點多,又受到環境、溫度、焊接工人經驗、焊接技能水平等多種因素的影響,導致焊接后存在氣孔、雜質、凹坑、焊漏等,而出廠驗收無損檢測試驗具有一定的局限性,無法檢查出非貫穿性凹坑,等到設備運行之后由于設備振動等其他因素,凹坑進一步惡化產生砂眼。

3 變壓器帶油補焊缺陷處理

3.1 變壓器焊縫砂眼

目前行業內焊縫砂眼比較成熟的處理方法主要有3 種,分別為帶油補焊法、金屬專用密封膠封堵處理法和捻縫法。密封膠封堵法因為維持時間較短,一般只能用于應急,無法根治砂眼;合金鋼焊縫較硬且脆,捻縫法的風險也較大。綜合多種因素,該電站決定采用變壓器帶油補焊的方式進行帶油壓堵漏。

3.2 焊縫砂眼缺陷

按照核電廠的工作流程,在工作開展前編制好《變壓器砂眼帶油補焊的工作方案》和《變壓器帶油補焊防火方案》兩份消缺方案,并在ECM(Enterprise Content Management,企業內容管理)系統中發布生效。

在變壓器停役后,維修人員首先對主變進行取油樣分析,然后再清理砂眼處油污,并在整個區域內撒上面粉,經過24 h 后觀察油跡,最終確定主變C 相有一處砂眼、主變B 相有兩處砂眼,其位置都與開始發現漏油時判斷的位置基本一致。

用砂紙或砂輪將滲漏點周圍打磨光滑,并用吸油紙清理掉滲漏出的油漬;對于厚板上的小漏孔,先用尖錘捻死漏孔。用焊條電弧焊進行焊接,焊接時采用斷續焊接法:即每次連續焊接不超過10 s,暫停5 s,待溫度降到100 ℃以下后再進行二次焊接。依次進行斷續焊接直至焊接完成,每次焊接完均需將焊接表面清理干凈,焊接過程中密切監視附近焊點周圍油箱溫度。焊接完畢后觀察24 h,確認焊接點再無油漬滲出后方可進行下一步。清理焊接部位,用鋼絲刷、扁鏟等打磨藥皮、氧化渣等異物,用砂紙將焊接位置及周圍漆膜燒損位置打磨光滑至具有金屬光澤(圖2)。

圖2 現場示例

3.3 焊接后檢查

焊接后24 h 內多次檢查瓦斯繼電器集氣盒是否有氣體聚集;24 h 后聯系化學專業對變壓器進行取油樣分析。如果焊接后油色譜分析較焊接前油色譜分析,烴類氣體含量增大,需對變壓器進行濾油處理。

4 防止變壓器漏油的措施

4.1 提高密封墊質量

密封墊圈易隨外界溫度變化出現熱脹冷縮:密封墊圈熱脹會造成某些管路流通不暢導致堵塞,繼續惡化會造成壓力過大,出現變壓器報警或部件損壞等故障;密封墊遇冷收縮,直接會導致變壓器接頭處滲漏油。密封墊圈的物理性能受橡膠材料的化學成分和制造工藝影響較大,廠家提高變壓器密封墊質量、研發新的制造工藝會大大減少變壓器漏油情況的發生。

4.2 改進檢漏技術和方法

檢漏技術和方法是變壓器滲漏油問題出現前的最后一道屏障。焊接過程中一般使用煤油滲透法和熒光法進行探傷,根據探傷結果初步尋找焊縫漏點;在油箱整體焊接完成后,對整體進行氣密性試驗。但是此檢漏流程很難發現非貫穿性的焊縫缺陷,應針對重要部位增加超聲波、磁粉等無損檢測,確保焊縫質量。

4.3 提高變壓器安裝工藝

核電站變壓器出現的缺陷,大多數是因為安裝不當導致密封圈處松動,最后出現滲漏油的情況。針對這樣的問題,在現場安裝前應該和廠家人員仔細確認各個部位的安裝要求,提前了解各接頭處的緊固標準。核電站維修人員在變壓器還未出廠時,應多參與變壓器在廠內的組裝和電氣試驗,積累變壓器工藝經驗,對于后續核電站變壓器的安裝、維修有著很重要的意義。

5 結束語

某核電站變壓器滲漏油的原因,主要是焊縫砂眼、附件損壞和安裝不當等問題。核電站設備可靠性的好壞,直接影響著整個核電站機組的安全。對變壓器焊縫砂眼的帶油補焊工作過程進行梳理總結,針對核電站變壓器漏油問題,提出了3 點預防措施。油浸式變壓器滲漏油受安裝人員的技能水平影響較大,在其生產過程中,業主應派出相應的維修技術人員到設備工廠,參與一部分關鍵部位的組裝和試驗項目,以增強業主維修人員的技能水平,這對減少變壓器滲漏油問題有著很重要的意義。