往復式氫氣壓縮機管線振動原因分析及減振改造

于鐵楠

(中國石油大慶石化公司煉油廠,黑龍江大慶 163714)

0 引言

往復式壓縮機是石油石化行業不可或缺的設備,其管線振動會使管線焊縫產生疲勞裂紋,輕則影響機組運行,重則釀成安全事故。某煉油工廠制氫裝置有兩臺往復式氫氣壓縮機,用于給氫氣增壓使用,其中一臺壓縮機出口管線振動大,已經無法滿足裝置長周期安全生產的要求。

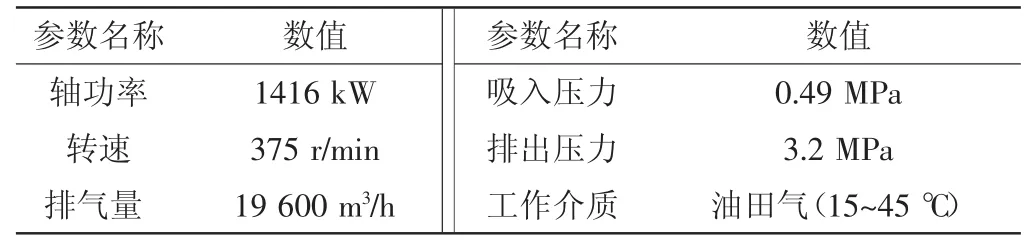

該氫氣壓縮機型號為2D40-66/4.9-32-BX,由沈陽氣體壓縮機股份有限公司生產制造,其主要工作參數見表1。

表1 往復式氫氣壓縮機主要工作參數

1 對管線進行ANSYS 分析

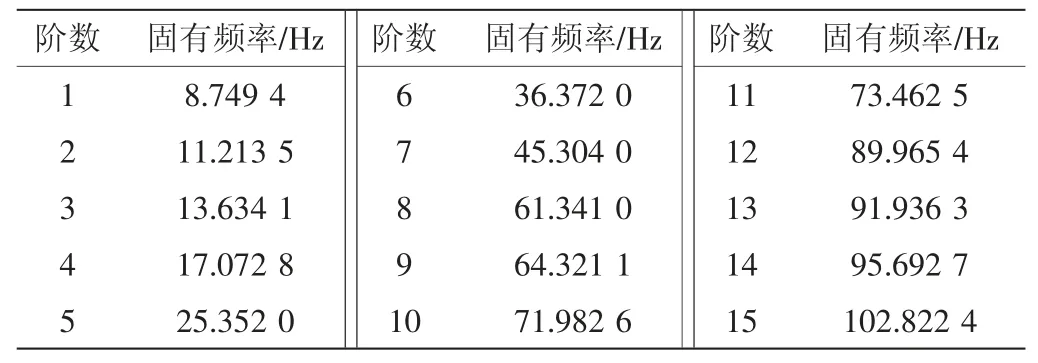

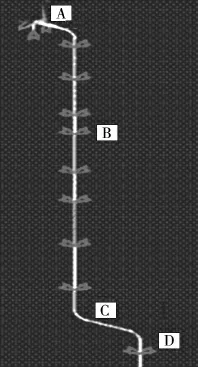

通過ANSYS 分析軟件,根據實際管線的工程結構圖尺寸建立模型,采用Block Lanczos 方法,管道需要選用PIPE16 單元,而彎頭和法蘭需要采用加質量塊的方法進行處理,質量單元采用MASS21 單元,以毫米“mm”為基本長度單位。為便于振型說明,將管線分為4 部分:A 段為管線靠近出口水平管段,B段為垂直管段,C 段為水平直管段,D 段為靠近進口垂直管段(圖1)。模態分析前15 階固有頻率統計情況見表2。

表2 模態分析前15 階固有頻率統計

圖1 管線分段

通過ANSYS 軟件分析計算與振動振型分析結果可知:

(1)管線D 段的振動主要是15階的振型,對應的振動頻率為102.8 Hz。由于高階能量較小,振動不明顯。分析認為,該管段雖然物料流速較快,但是因為有固定支座起到較好的減振作用,振動不明顯。現場的實際情況也說明了這個問題。

(2)管線A 段的振動主要是14階的振型,對應的振動頻率為95.69 Hz。由于該段物料對管線沖擊較小、振動不明顯,這與現場觀測情況一致。

(3)管線直管段B,主要振型為6 階、9 階、11 階,對應的振動頻率為36.37 Hz、64.32 Hz、73.46 Hz。

(4)管線振動最明顯的地方為C 段水平管和D 段垂直管,主要是2 階、4 階、5 階、10 階和12 階的振型,對應的頻率為11.21 Hz、17.07 Hz、25.35 Hz、71.98 Hz 和89.96 Hz。

(5)從管線結構來看,B、C、D 管段之間有兩個彎頭,由于彎頭改變流體流動方向,因此對管線沖擊強烈。

2 管線振動原因分析

現場使用速度傳感器來收集氫氣壓縮機出口管線的振動數據,主要收集壓縮機運行時管線的振動情況。壓縮機管線振動是一個受到多個因素影響的復雜問題,主要影響因素有4 個。

(1)管道內輸送介質的脈沖運動,由于壓縮機工作部件是作間歇性運動,因而使其內部介質的壓力與速度發生間歇性變化,產生脈沖力氣流。脈沖力氣流,沿管線輸送遇到彎頭、變徑、閥門、孔板等元件時,流動速度與方向將發生變化,將產生隨著時間變化而變化的激振力,受到此激振力的作用,壓縮機出口管線系統便產生一定量的機械振動響應,壓力脈沖越強,管線振動的位移峰值和應力就越大。

(2)管線系統發生了結構性共振,管線與其內部介質構成的系統具有一系列固有的振動頻率,當往復式氫氣壓縮機激發的頻率與某階固有頻率的0.8 倍至1.2 倍頻率區間相重合時,該系統振動疊加,產生此階頻率的共振,使管線產生比較大的位移與應力,管線內介質的脈沖也達到了極大值。

(3)由壓縮機本身的振動引起。往復式氫氣壓縮機本身由于各運動部件的動平衡性能較差、安裝不對中、基礎設計不當等,均可能引起壓縮機的振動,從而使與之相連接的管線發生振動。

(4)管線布局設計不當,彎頭、閥門較多也會導致管線振動。如果管線系統彎頭、閥門較多且分布密集,會造成管道內介質流向與速度發生急劇變化,導致管線振動。由氫氣壓縮機自身的測振數據與各轉動部件的動平衡測試結果可知,并未發現問題,均在手冊要求的正常值范圍內,系統管線彎頭、閥門較少且分布不密集,那么壓縮機的出口管線振動的主要原因就是前兩種。

3 管線減振措施

根據對管線的振動分析,降低振動幅值的措施主要有兩個:一是減小脈沖力,即降低管線內介質的壓力(由于該管線的操作工藝是確定的,因此該方式在工藝上不可行);二是增加管線的約束支撐,有效吸收振動產生的能量。氫氣壓縮機出口管線的前幾階固有頻率對管線振動的影響較大,特別是第一階與第二階頻率。當振動脈沖頻率與管線的固有頻率的0.8 倍至1.2 倍頻率區間相重合時,就會造成管線的共振,使管線振動的幅值增大,振動能量隨之增強,產生的破壞力也隨之增大。為避免共振對管線造成的破壞,外界的擾動頻率須要避開管線的固有頻率。

為達到安全、平穩生產的目的,對管線的支撐進行改造。管線支撐加在振動幅值最大的部位,就可以有效吸收振動產生的能量,來達到減小管線振動的目的。結合現場實際,主要采取的減振措施有兩個。

(1)在出口管線地面部分水平處增加能夠支撐和約束管線各方向位移并且具有調節功能的支撐,確保出口管線與壓縮機本體之間剛度一致。

(2)將原有管線支架改為彈性阻尼膠墩,來約束管線的振動。

4 結語

往復式氫氣壓縮機管道劇烈振動的危害很大,可以降低壓縮機的容積效率、減少排氣量,損耗機組功率、氣閥及控制儀表等,更為嚴重的是管道與其附件連接部位很容易發生松動與破裂,對裝置的安全、平穩運行構成嚴重威脅,尤其是氫氣是易燃易爆介質,極易發生氫氣泄漏著火或爆炸事故。通過ANSYS 有限元分析軟件以及速度傳感器,對某煉油廠制氫裝置氫氣壓縮機出口管線進行分析、測量,得到了1~15 階固有頻率與主振型,為氫氣壓縮機出口管線的減振改造提供了科學依據。根據有限元分析及現場實際測量的結果,對氫氣壓縮機出口管線實施了減振改造,在低階頻率振幅比較大的部位增加了支撐約束,大大降低了振動的破壞強度,自改造至今使用效果良好,滿足了裝置平穩生產的要求。