鋼管柱貝雷梁現澆箱梁支架法施工工藝

劉偉鵬

(中鐵十九局集團第七工程有限公司,廣東廣州 519020)

1 工程概況

某高速一工區管段所用現澆箱梁共計12 聯52 孔,總長1190 m。其中,A 匝道第2、第3 聯,C 匝道第1、第2、第4 聯,D匝道第3 聯施工方法一致,均為管柱支架配合滿堂支架法;B 匝道第1 聯為鋼管柱支架法;除此之外的其他連續梁均用滿堂支架法。

2 鋼管柱貝雷梁支架法

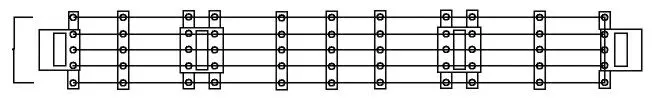

以B 匝道第7 聯為例,跨徑組合為26 m+47 m+29.5 m 的現澆箱梁,寬12.25 m、高2.7 m,應用鋼管柱貝雷梁支架法,按照施工要求搭建高度約35 m 的貝雷梁,并于該裝置的下方布設Φ609 mm 鋼管柱,以發揮支撐作用,如圖1 所示。

圖1 B 匝道第7 聯支架布置示意

2.1 搭設方案

底模支撐系統的組成包含(自上而下):竹膠板、10 cm×10 cm方木、10 cm×15 cm 方木、碗扣架調節支架、方木縱向分配梁、橫向支撐梁。

I20b 工字鋼為重點施工材料,具有“一材多用”的特點。一方面,可以作為支撐梁使用,提高10 cm×15 cm 方木的穩定性;另一方面,可作為分配梁使用,通過U 形卡與貝雷梁穩定連接。貝雷梁片總量為10 片,均勻劃分為5 組且每組用90 cm 支撐架連接,再于貝雷梁下方布設鋼管支撐系統,以提高整體結構的穩定性。

鋼管柱支撐采取11 排、每排5 根的布置方式,分兩部分依次設置:6 排邊墩支撐柱,該部分盡可能架立在承臺上;剩余的5排架立在混凝土臨時承臺處。在各鋼管柱安裝過程中,分別在其頂部和底部設1 m×1 m×1 cm 連接鋼板,以連接各排鋼管樁,于該結構的頂部設置2 榀I40B 工字鋼,經焊接后穩定連接,達到提高整體結構穩定性的效果。鋼管柱與上下鋼板采取滿焊連接的方法,鋼管縱橫向間用I12 工字鋼支撐,同時配套[10 槽鋼斜拉,全面確保鋼管的穩定性。

2.2 支架的搭設及強度驗算

(1)地基處理。施工區段均位于新改建河道中,由于時間較短,該區域的河床不存在松散軟淤泥層。精準確定鋼管樁基礎的覆蓋范圍,將該區域清理干凈并整平,用15 t 壓路機壓實,以此提高片狀碎石的穩定性,減小其在施工期間發生失穩的概率[1]。在混凝土條形基礎成型后,每邊至少0.5 m 的范圍內鉆孔注漿,再進一步修整,經試驗后要求實測值達到200 kPa 或更多,在此基礎上方可施工條形基礎,同時擇機預埋鋼管柱焊接鋼板。

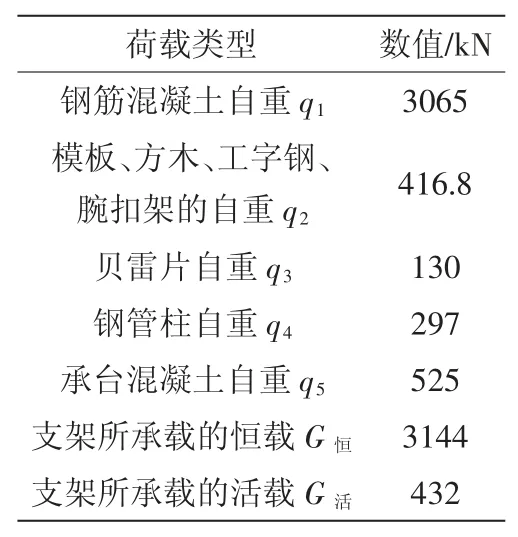

(2)地基處理驗算。僅考慮一排樁處于最不利荷載的條件,兩柱結構橫向和縱向的最大間距分別為3.0 m、12 m,按最不利工況計算,即長度12.0 m,臨時承臺基礎底面積為21 m2,由此可得:

式中 G荷載——支架所承受的荷載總值,kN

根據該計算結果可知,在地基承載力按200 kPa 的標準加以控制時,可以滿足承載要求,無特殊情況時不存在失穩等質量問題。

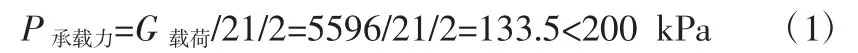

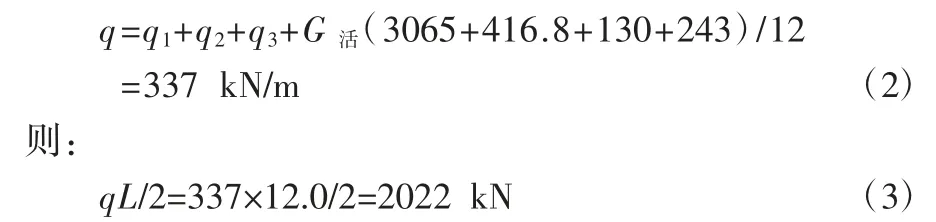

(3)支架強度計算。結合表1 內容,對箱梁底10 片貝雷架的荷載量展開計算:

表1 32.6 m 梁支架受力統計

式中 L——長度,m

根據計算結果,求得每片的最大剪力:2022 kN/10=203 kN<[τ]=265 kN。桿件應力安全系數為265 kN/203 kN=1.3,計算結果與相關規范對比,滿足要求。

3 主要施工工藝

3.1 鋼管柱的安裝

全站儀測放,精準確定鋼管樁基礎的施工范圍,應保證位置偏差不超過3 cm,給后續施工提供精準的參照基準。在確定鋼管底板的具體安裝位置后于墩臺處用墨線彈出,在承臺上鉆孔且將深度控制在30 cm 左右;拌制砂漿,設置厚2~5 cm 的調平層,將鋼管底鋼板安裝到位并再次檢測,確定鋼管柱的具體安裝位置;適度修整鋼管柱底口,清理干凈后采用焊接工藝使其與底板鋼筋穩定連接。跨中設置2 排鋼管樁,由專員組織測量放樣,目的在于確定混凝土底梁的基礎位置,適度埋置基礎,進入原狀土的深度應達到0.5 m 及以上,同時組織有關于地基承載力指標的檢測,要求實測值達到250 kPa 或更高,若不滿足要求則通過加寬或者加深的方式進一步處理,并再次檢測,直至達標為止。隨后組織立模作業,預埋鋼管錨固鋼筋及鋼板,在確保位置無誤且具有穩定性后澆注C30 混凝土,此后再次檢查,要求鋼管錨固鋼筋及鋼板均能夠滿足位置要求,否則需及時調整[2]。以混凝土的強度為準,滿足要求后即可安裝鋼管柱。

3.2 橫梁、縱梁的安裝

取16 mm 厚的鋼板用于鋼管柱頂部的封頂作業,設置砂筒后于該結構的上方布設2I50a 工字鋼橫梁,再于該橫梁的頂面用鋼尺劃線,以作為縱向貝雷梁的安裝控制基準。結合設計圖紙在地面完成貝雷梁的拼裝作業,經檢查后利用吊車吊裝至橫向工字鋼處,設置騎馬螺栓,以保證貝雷梁與橫梁可穩定連接,再對貝雷梁端頭采取橫向聯接加固措施。貝雷梁安裝到位后,于該處按40 cm 的間距標準依次設置I16 工字鋼。為營造安全的施工環境并保證結構的穩定性,需提前組織支架靜載試驗,以判斷支架的實際使用情況,例如撓度沉降、預拱度等指標。

3.3 模板的安裝

(1)底模。底模安裝期間做好對預拱度的控制,該值等同于設計值與支架預壓的彈性變形量的總和,采取加減薄鋼板的方式,以便有效調節預拱度。預拱度的分布需呈二次拋物線形式,其中在跨中處達到最大值。隨著混凝土澆筑作業的開展,其伴有干燥收縮現象,加之預應力的促進作用將進一步加大收縮量,針對此方面的問題需設置梁體壓縮量,盡可能避免裂縫等質量問題。

(2)外模。以43 號鋼軌為基礎材料,安裝到位后形成外模,調整軌距軸中線寬1950 mm,設置適量定位卡,以確保其能夠穩定在I16 工字鋼上;若無誤再將外模桁架和滑模小車有序安裝到位,緊密拼接外側模,避免不平整以及結構縫隙過大的問題,在模板間產生的細微接縫處粘貼雙面膠,以免混凝土澆筑期間漏漿[3]。

(3)端模。精準控制錨墊板的位置,使其能夠與模板保持緊密貼合的關系,施工期間要求錨墊板壓漿孔朝上;安裝端模,此過程中應控制好端模的姿態,使其維持水平的狀態,逐根將波紋管從錨墊板中穿出。待端模安裝到位后將其與側模、底模及內模穩定連接,以構成完整的模板體系。

(4)內模。以設計圖紙為準逐塊完成模板的拼裝作業;加強對內模底腳的防護,于該處用鋼管支撐(要求材料的壁厚應滿足要求)在底模上;以內模安裝高度為參考嚴格控制鋼管的長度,使兩者具有相適性;內模拼裝施工期間檢測并控制模板的截面尺寸,各連接部位均要具有穩定性與緊密性,在此條件下澆筑混凝土,否則易在混凝土自重以及外力作用下出現模板失穩等異常現象。

3.4 鋼筋的安裝

內模的安裝,按先底板、后腹板的順序依次完成各處的鋼筋綁扎作業,再定位預應力管道加以固定。內模安裝到位后即可進入頂板鋼筋的綁扎環節。鋼筋與模板間需設置防護裝置,即保護層墊塊,根據側面和底面的結構情況,按照每1 m2至少4 塊的方式設置,對于綁扎期間所產生的鐵線頭需合理控制其姿態,不可伸入保護層內。在組織頂板鋼筋的綁扎作業時,首先需要設置高程控制點,再根據該參照基準嚴格控制頂板鋼筋的高度,確保成型質量。底、腹、頂面板鋼筋交叉點按梅花形綁扎,骨架綁扎成型后保證其在模板的正確位置,不得傾斜、扭曲。施工中為確保底板、腹板、頂板鋼筋的位置準確,根據實際情況加強架立筋設置,可采用增加架立筋數量或增設W 或N 形架立筋等措施。為保證混凝土入槽順利而臨時移動面板鋼筋,在混凝土澆筑到位前應將鋼筋恢復原位,因定牢固。

3.5 施工注意事項

箱梁施工中注意預埋件的預埋,主要預埋件有通風孔、排水孔、泄水孔、伸縮縫預埋件、防撞墻預埋鋼筋、梁體徐變觀測元件和防落梁措施的預埋件,施工時嚴格按照設計圖紙要求進行。當預埋筋與梁體結構相碰時,可適當移動梁體鋼筋或彎折,保證預埋件位置的準確性。

4 結束語

在應用鋼管柱貝雷梁現澆支架法后,可形成流水化作業的模式,在確保施工質量的同時有效縮短時間,解決傳統方式下現場作業環境復雜、成本投入高等問題,材料、設備等資源均得到充分的利用,切實保證制梁的質量和速度。總體來看,鋼管柱貝雷梁現澆箱梁支架法的應用效果較好,值得應用于類似工程。