循環氫脫硫塔帶液原因分析及對策

陳煌,汪加海,于戰德

(中國石化廣州分公司,廣東廣州 510725)

某石化公司120萬t/a加氫裂化裝置循環氫脫硫塔T3005采用N-甲基二乙醇胺(MDEA)與循環氫逆流接觸脫除H2S,確保循環氫中H2S含量不大于0.10%。2020年1月20日,T3005出現第1次帶液,經過調整進塔貧胺液量及開大T3005跨線,帶液情況得到暫時好轉。在穩定運行一段時間后,T3005再次出現帶液情況且更加頻繁,嚴重影響裝置的安全平穩運行。

1 循環氫脫硫塔的設計工況及工藝流程

T3005結構如圖1所示,該塔為兩層SR散堆填料塔,塔徑為2 400 mm,頂部有一層除沫網,每層填料的高度為6 000 mm,上下部各有一層規整填料,操作溫度為62.0℃,操作壓力為13.46 MPa,貧液量≤116.5 t/h。

圖1 循環氫脫硫塔結構

工藝流程如圖2所示,循環氫自冷高壓分離器V3003頂來,經過T3005入口聚結器V3006脫除烴類后進入T3005底部,向上與貧溶劑泵P3003打入塔內的貧胺液逆流接觸脫除H2S后進入循環氫壓縮機C3001入口分液罐V3007,脫除液體組分后進C3001壓縮升壓。T3005塔底富胺液經過減壓進入富胺液閃蒸罐V3024,最后去14萬t/a制硫裝置脫硫再生,再生的貧胺液送到各裝置的脫硫塔使用,形成胺液循環系統。

圖2 循環氫脫硫塔的工藝流程

2 循環氫脫硫塔帶液的原因分析

T3005頻繁帶液進入V3007,可能會引起C3001聯鎖停機,導致裝置緊急停工,嚴重威脅到裝置的安全生產。2020年1月20日至2月12日,T3005至少出現6次嚴重帶液,多次輕微帶液,給安全穩定生產造成極大困擾。2月12日裝置停工對T3005進行洗塔浸泡,19日17∶30正常開工,19∶30 T3005再次出現帶液情況,且更加頻繁,2月21日再次停工消缺。脫硫塔帶液一般表現為胺液發泡,形成霧沫夾帶,主要原因一是脫硫塔設備自身或其操作不當,二是貧胺液質量問題。設備自身原因又分為設計缺陷和內構件損壞或堵塞。T3005從2006年裝置開工至今運行狀況良好,能夠滿足循環氫脫硫的要求,因此不存在設計缺陷。以下將從工藝操作、化驗結果和T3005檢修情況等方面進行逐一分析,旨在找出T3005帶液的真正原因。

2.1 T3005工藝操作的影響

平穩的工藝操作對T3005的運行至關重要。V3006的操作參數、熱貧胺液與循環氫的溫差、循環氫流量、T3005的液位、貧胺液流量都是影響胺液發泡的因素。控制好這些影響因素,避免出現大幅度波動是T3005平穩運行的前提。

2.1.1 V3006操作參數的影響

循環氫如果攜帶大量烴類進入T3005,將有可能引起胺液發泡,導致T3005帶液。V3006作為T3005的入口聚結器,其脫除烴類的效果直接影響T3005的運行。V3006分為上下兩個腔體,循環氫從下部的腔體進入,經過濾芯除去烴類物質后,從上部的腔體出來進入T3005。V3006的操作參數有三個,即上部腔體液位,下部腔體界位和進出口壓差。從T3005運行正常到出現頻繁帶液的時間段里,V3006液位一直為0。V3006界位基本維持在12.0%以下,處于較低水平,與T3005出現帶液的頻率未呈現出規律性連帶變化。從1月1日至2月12日裝置停工,V3006壓差一直維持在19.0 kPa,處于正常范圍內。由以上分析可知,從V3003過來的循環氫攜帶烴類物質較少,V3006處于正常運行狀態,能脫除循環氫攜帶的少量烴類,V3006的操作不是導致T3005帶液的原因。

2.1.2 熱貧胺液與循環氫溫差的影響

提高高速公路工程建設質量具有重要意義,對此公路建設管理工作必須在創新驅動下積極開展創新活動,從管理思路、管理方法、技術標準等多個環節開展創新活動,積極引入新技術、新方法,從管理制度開始調整,重視科技創新工作,多種方法共同使用,以提高高速公路建設管理水平。

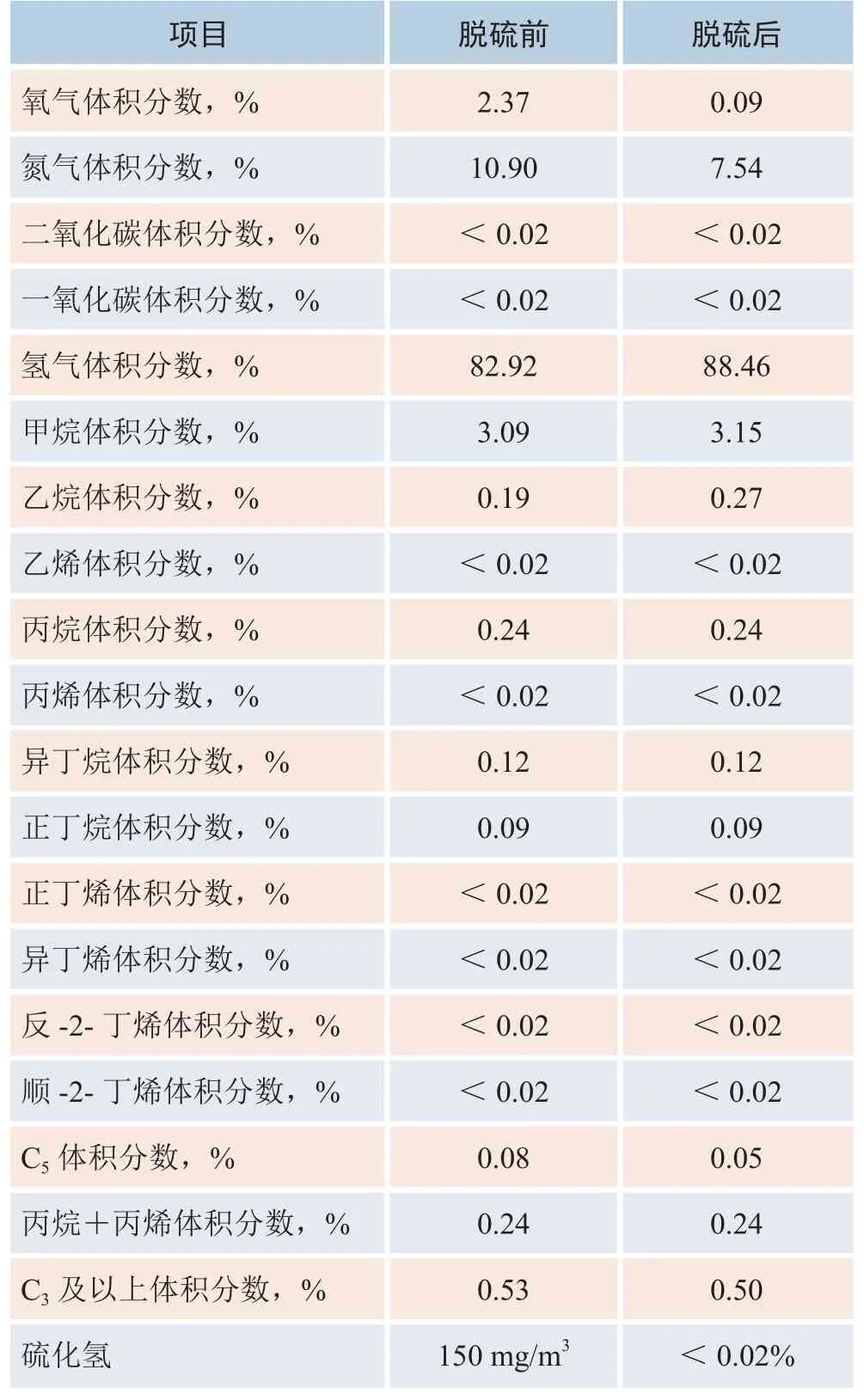

T3005屬于氣液吸收塔,溫度低時,一是MDEA堿性強,有利于化學吸收反應,二是使貧液中的酸性氣平衡分壓降低,有利于氣體吸收;但如果溫度過低,循環氫中的烴類可能會冷凝,導致胺液發泡而影響吸收效果,甚至出現帶液。因此貧液的溫度必須高于循環氫溫度,溫差控制在5.0~6.0℃。循環氫的溫度在46.0℃左右,在工藝指標(≤52.0℃)范圍內;熱貧胺液的溫度除停工無熱源加熱低至40.0℃外,裝置運行期間維持在51.0℃左右,兩者溫差控制在指標范圍內。從表1亦可看出,脫硫前后循環氫中的烴類組成基本一致,說明凝結在T3005中的烴類非常少。因此,熱貧胺液與循環氫的溫差不是導致T3005帶液的原因。

表1 脫硫前后循環氫的組成

2.1.3 循環氫流量的影響

循環氫流量是影響循環氫脫硫塔穩定操作的一個重要參數。當胺液循環量穩定時,循環氫流量增大造成胺液負荷過大,胺液循環量與循環氫量不匹配,易導致脫硫后循環氫的H2S超標,甚至胺液發泡,T3005帶液。另外如果循環氫流量過大,氣速超過設計值,就可能會造成T3005沖塔。在T3005出現帶液之前,循環氫流量基本維持在32.5萬m3/h左右,在工藝指標(≤35萬m3/h)范圍內;T3005出現帶液后,裝置降量運行,循環氫流量降至28萬m3/h左右,但T3005依然出現帶液現象。在T3005出現帶液之前,1月3日和1月17日脫硫后循環氫的H2S體積分數均小于0.02%(指標≤0.10%)。由此證明循環氫的流量未超出T3005的處理負荷,也不會導致沖塔。

2.1.4 T3005液位的影響

脫硫塔的液位過高或大幅度波動易導致脫硫塔出現沖塔,甚至淹塔。平穩控制脫硫塔液面是防止出現帶液現象的前提。T3005液位如圖3所示,1月20日之前,T3005液位平穩在50.0%左右;1月20日之后,T3005液位因T3005頻繁帶液降至48.0%。由圖3可知,當T3005出現帶液時,T3005的液位瞬時上升又回落,V3007液位同步出現升高和回落。例如1月20日,T3005第一次出現帶液,T3005液位由50.0%瞬間上升至72.0%,循環氫夾帶胺液進入V3007,V3007液位由0瞬時升到48.0%。因此,T3005液位不是引起T3005帶液的原因,而是T3005帶液造成T3005液面大幅度波動。

圖3 T3005液位與V3007液位對比

2.1.5 T3005貧胺液流量的影響

胺液循環量與濃度對脫硫效果有直接影響,在胺液濃度穩定的情況下,增加胺液循環量,將有利于脫硫,但不能太大,避免造成浪費;胺液濃度較高時,可適當降低循環量,濃度低時,可以提高循環量。總之,胺液循環量要與循環氫量相匹配。當胺液循環量不足,脫后循環氫中H2S含量會超標,引發胺液發泡,出現帶液情況;胺液循環量過大時,容易造成淹塔。T3005出現帶液之前,貧液流量為52.0 t/h,后因循環氫流量的降低,貧液流量逐漸降低到48.0 t/h,1月3日和17日脫硫后循環氫的H2S含量都小于0.02%;在T3005出現帶液后,為減輕帶液情況,貧液流量降幅比較大,一度降至16.0 t/h。1月31日,在T3005帶液次數逐漸增多的情況下,開大T3005跨線,貧液量由32.0 t/h升至50.0 t/h進行洗塔,但帶液情況不見好轉。2月19日T3005洗塔浸泡后開工,19∶30再次出現帶液,貧液由35.0 t/h升至62.0 t/h進行洗塔,但同樣未見好轉。因此,T3005貧胺液流量處于正常范圍內,不是引起T3005帶液的原因。

2.2 貧胺液的影響

MDEA溶劑化學性質穩定,對H2S有較高的選擇吸收性能,與H2S、CO2的反應熱小,對設備的腐蝕性低,被廣泛應用于工業脫硫中。但MDEA溶劑也存在容易發泡的缺點,易導致脫硫塔霧沫夾帶,脫硫指標不合格,甚至出現帶液情況。影響胺液發泡的因素多且復雜[1-7],見表2。

表2 影響胺液發泡的因素[1-7]

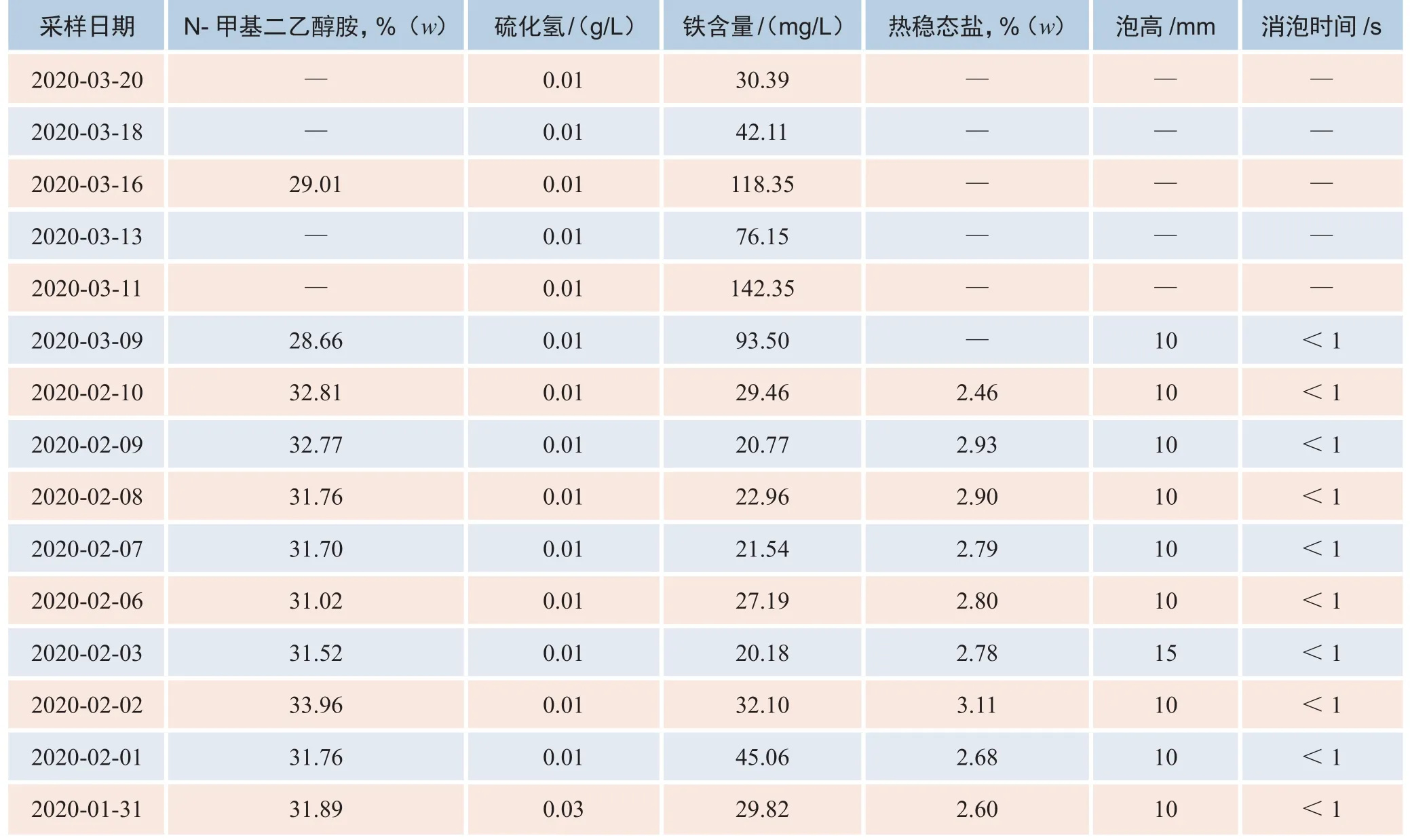

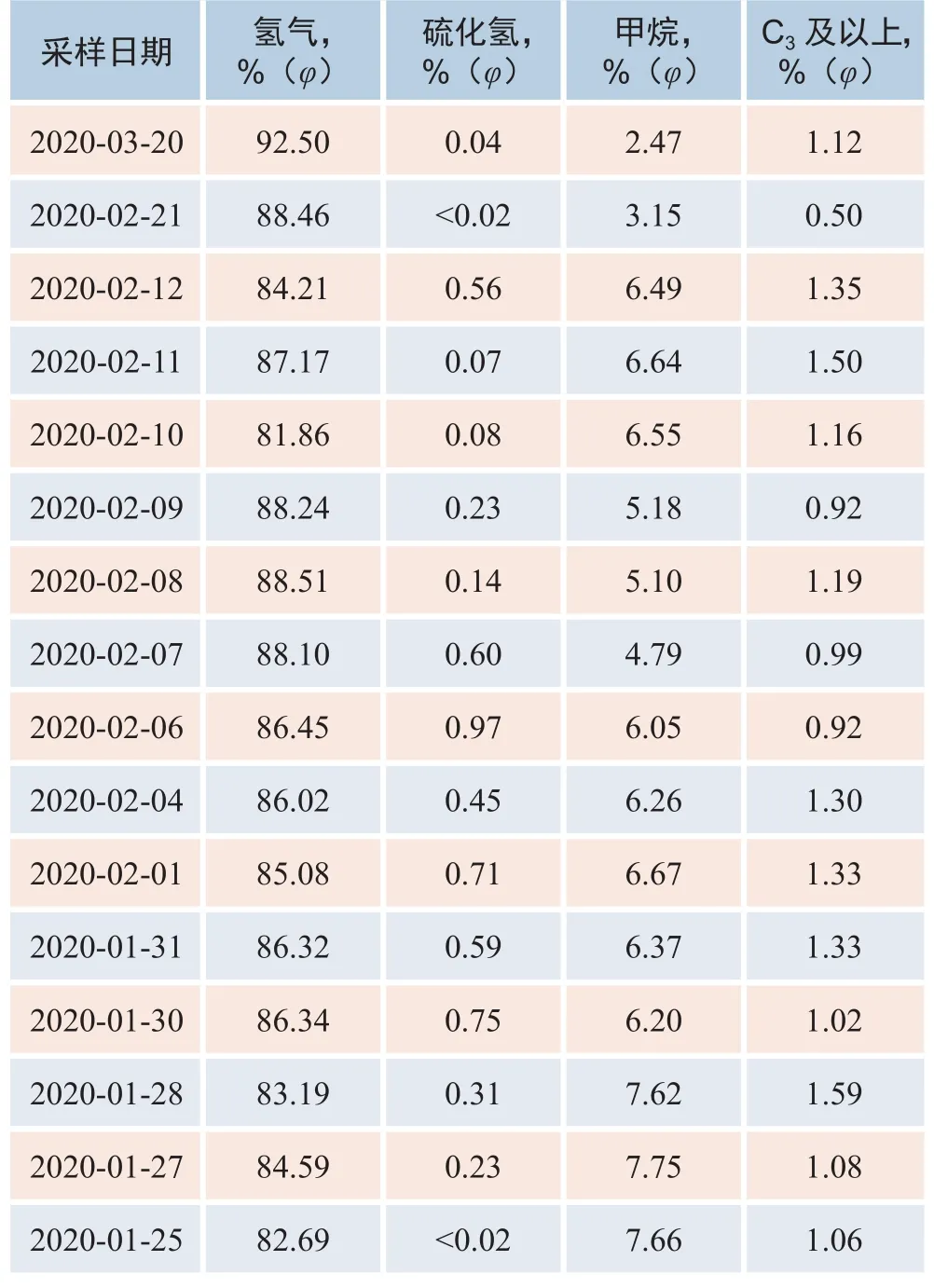

加氫裂化裝置的貧胺液由制硫裝置的V7303罐提供,V7303貧液的分析數據如表3所示,加氫裂化裝置貧液的分析數據如表4所示。由表3和4可知,兩套裝置貧液的濃度都比較穩定,為31.00%左右,因此可以排除因胺液濃度下降導致胺液發泡,T3005出現帶液。脫硫前循環氫中H2S濃度為0.75%左右,從未超過2.00%。由脫硫后循環氫的分析數據表5可知,在T3005出現帶液前,1月3日、17日脫硫后循環氫的H2S濃度均為0.02%,貧液中的H2S濃度都是0.01g/L,富液中的H2S濃度在37.00~55.00g/L之間;在T3005出現帶液后,減少了胺液循環量,凈化效果下降,脫硫后循環氫的H2S濃度共有16次超標。因此進氣中H2S濃度并未超出MDEA的吸收能力。

表3 2020年1—3月V7303貧胺液分析數據

表4 2020年1—3月加氫裂化裝置貧胺液分析數據

表5 脫硫后循環氫分析數據

由表3和表4可知,V7303貧液與加氫裂化裝置貧液中的鐵含量波動都比較大,V7303貧液中鐵含量最小為19.00 mg/L,最高達到196.27 mg/L,加氫裂化裝置貧液中鐵含量最小20.18 mg/L,最高達到142.35 mg/L。無機鹽中FeS對胺液的影響最大,FeS含量的增加將極大增加胺液的發泡幾率。因此,胺液中鐵含量的增加有可能導致胺液發泡,引發T3005帶液。V7303貧液與加氫裂化裝置貧液中的熱穩態鹽為2.80%左右,油含量最低7.2 mg/L,最高24.0 mg/L,兩者都處于較低水平,不足于導致胺液發泡。

續表

2.3 T3005塔內構件的影響

T3005的帶液情況在經過工藝調整以及洗塔浸泡后都未得到改善,裝置計劃停工對T3005進行拆檢。從檢修情況看,T3005塔內構件完好,除沫網、分配盤、受液盤都未出現損壞或移位。T3005塔內構件清洗前,除沫網布滿黃褐色顆粒物,影響其破沫作用;分配盤的凹槽中積滿黑色污泥,影響貧液在塔內的均勻分布,導致脫后循環氫的H2S濃度超標;規整填料和散堆填料的間隙中布滿污泥,幾乎找不到任何孔隙,嚴重影響貧液與循環氫的逆向接觸。污泥堵塞氣道,貧液下不去,氣體上不來,當僅有的氣道被貧液淹沒,就會產生帶液。

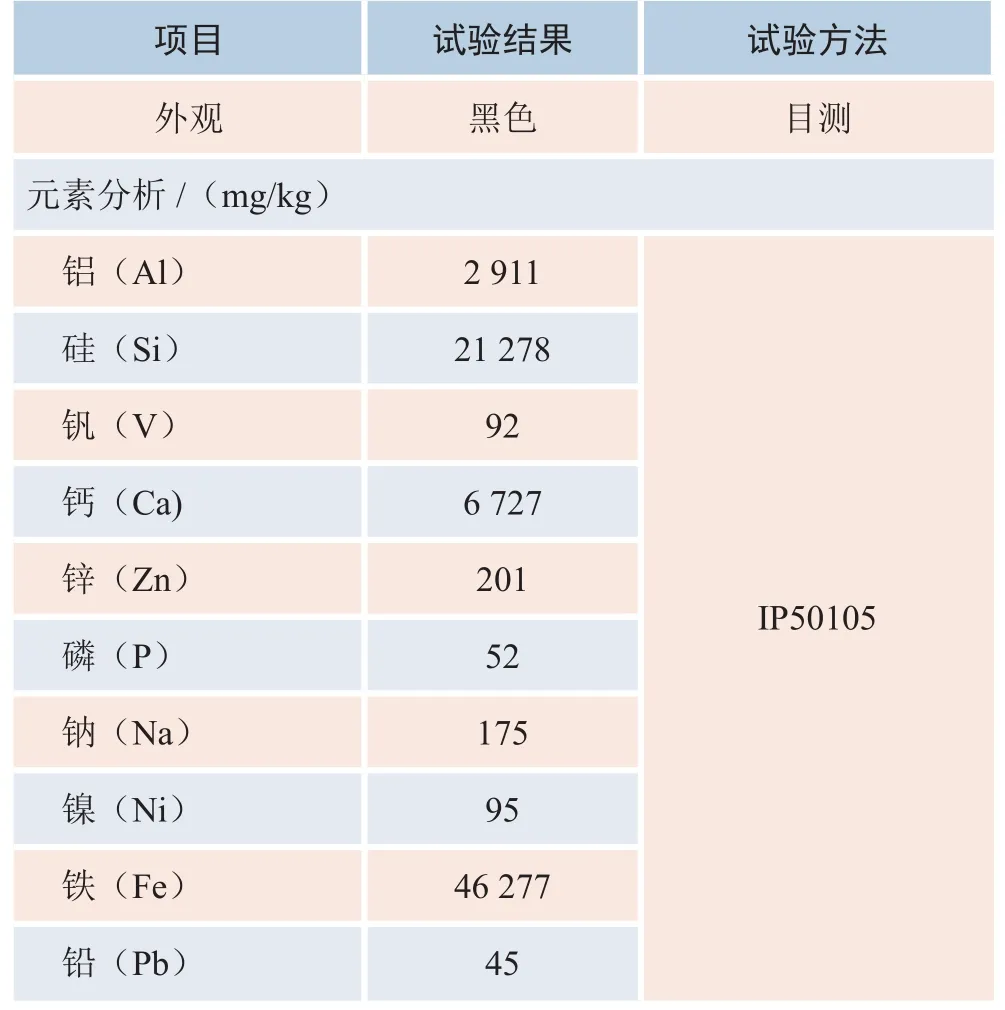

第一次停工洗塔浸泡后,塔內污泥變得更加粘稠,堵住大部分氣道,T3005帶液更加頻繁,即使貧液量降至16.0 t/h,也會出現帶液情況。T3005共有2個床層,第一床層的填料比第二床層的填料臟,這說明污泥的來源與貧胺液密切相關。為查明污泥的組分,對其采樣分析,結果如表6所示。由表6可知,鐵含量最高,為46 277 mg/kg,硅次之,為21 278 mg/kg。從胺液的分析數據可知,胺液中鐵離子的含量相對較高,這證明污泥很有可能來自胺液。由以上分析可知,塔內填料堵塞是引發T3005帶液的直接原因,胺液變臟則可能是誘因,需進一步分析確定。

表6 T3005污泥組成分析

3 采取的措施

在生產中為保證T3005長周期平穩運行,必須采取一系列措施防止出現帶液情況。

1)更換V3006濾芯,減少烴類進入T3005

為了防止烴類進入T3005引起胺液發泡,對V3006進行拆檢,發現其濾芯無破損,但內表面已經結垢。為此更換了V3006全部濾芯,以保證V3006對循環氫中烴類的脫除效果。

2)清洗T3005塔內構件及填料,更換部分規整填料

通過拆清T3005塔內構件及填料,恢復氣液接觸的空間,并更換部分孔隙更大的規整填料,防止垢物在填料上沉積,延長T3005的運行周期。

3)實行胺液系統閉環管理和全流程管理

做好涉胺設備、管線的防腐工作,減少鐵離子進入胺液系統,可有效防止胺液發泡和垢物的形成。胺液分析項目中雖都進行了鐵含量分析,但都沒設定控制指標,需設定可行的控制指標,減少胺液中鐵離子的含量。

4)完善胺液系統的過濾管理

固體顆粒物及機械雜質會提高泡沫的機械性能,增加發泡幾率。胺液分析中無此項分析,需參照GB 11901—1989增加固體物分析,做好胺液的過濾管理,減少胺液中固體物含量。

5)增加胺液中氧含量分析

胺液中的氧氣會使MDEA降解生成熱穩定鹽,還會使部分金屬鹽氧化產生沉淀,最終堵塞填料,因此需監測胺液中的氧含量。

4 實施效果

T3005塔內構件清洗后,構件上的污泥都被清洗干凈,恢復原本狀態。V3006更換濾芯后,進出口壓差由19.0 kPa降至8.8 kPa;V3006排凝管疏通后,液位和以前一樣均為0,界位則由12.0%降至0,脫除的凝液都被及時排走。正常開工以后,T3005的胺液循環量維持在37.0 t/h左右,液位穩定在50.0%,未出現波動。從表5可知,2月21日脫后循環氫的H2S濃度<0.02%,氫純度為88.46%;3月20日H2S濃度為0.04%,氫純度為92.50%,相比T3005帶液時的分析數據,H2S濃度降低了,氫純度大幅度上升,避免了排廢氫導致氫氣損失,從而提高氫氣利用率。V3007液位穩定在0.5%左右,T3005不再出現帶液情況;循環氫流量維持在28萬m3/h左右,未出現大的波動,說明脫后循環氫的氫純度提升了。脫后循環氫純度上升,有利于C3001的穩定運行,減少中壓蒸汽的用量,降低裝置能耗。

5 結論

從操作參數、采樣分析數據和檢修情況對T3005出現帶液的原因展開分析,發現T3005出現帶液的直接原因是塔內填料堵塞,根本原因則可能是胺液變臟。通過采取一系列防止胺液發泡的措施后,T3005運行正常,未再出現帶液情況,脫后循環氫的純度也大幅度上升,有利于C3001和反應系統的平穩運行。胺液質量的好壞與脫硫裝置的正常運行密切相關,今后需要采取切實可行的措施優化胺液系統的運行。