天然氣凈化裝置蒸汽平衡優化與效益分析

吳高亮,田夢雯,黃 暄

(1.中國石油西南油氣田公司川東北作業分公司,四川成都 610000;2.中國石油西南油氣田公司物資分公司,四川成都 610000)

中國石油西南油氣田公司川東北作業分公司羅家寨生產作業區宣漢凈化廠(以下簡稱宣漢凈化廠)是中國內陸首個國際合作開發的高含硫天然氣項目,天然氣產能3×109m3/a,建有3列天然氣凈化裝置。為滿足天然氣凈化裝置在開工狀態下的工藝蒸汽和動力蒸汽需求,配套設置了2臺開工中壓鍋爐。天然氣凈化裝置使用0.45 MPa、147 ℃的低壓飽和蒸汽,4.2 MPa、252 ℃的中壓飽和蒸汽和4.2 MPa、360 ℃的中壓過熱蒸汽。宣漢凈化廠自投產以來,由于尾氣灼燒余熱鍋爐運行溫度未達到設計要求、凈化裝置脫硫再生塔重沸器蒸汽消耗量偏高、各爐類設備排污率偏高、蒸汽透平未全部投用等原因,造成蒸汽系統不平衡。為維持蒸汽管網壓力穩定,開工中壓鍋爐長期低負荷運行無法停運。在造成較大安全風險的同時,裝置能耗損失加劇,生產成本上升。針對這一情況,宣漢凈化廠對造成蒸汽不平衡的原因進行分析,并提出相應的優化措施,最終成功實現了蒸汽平衡,節約了生產成本,取得了較好的經濟效益。

1 蒸汽系統工藝流程

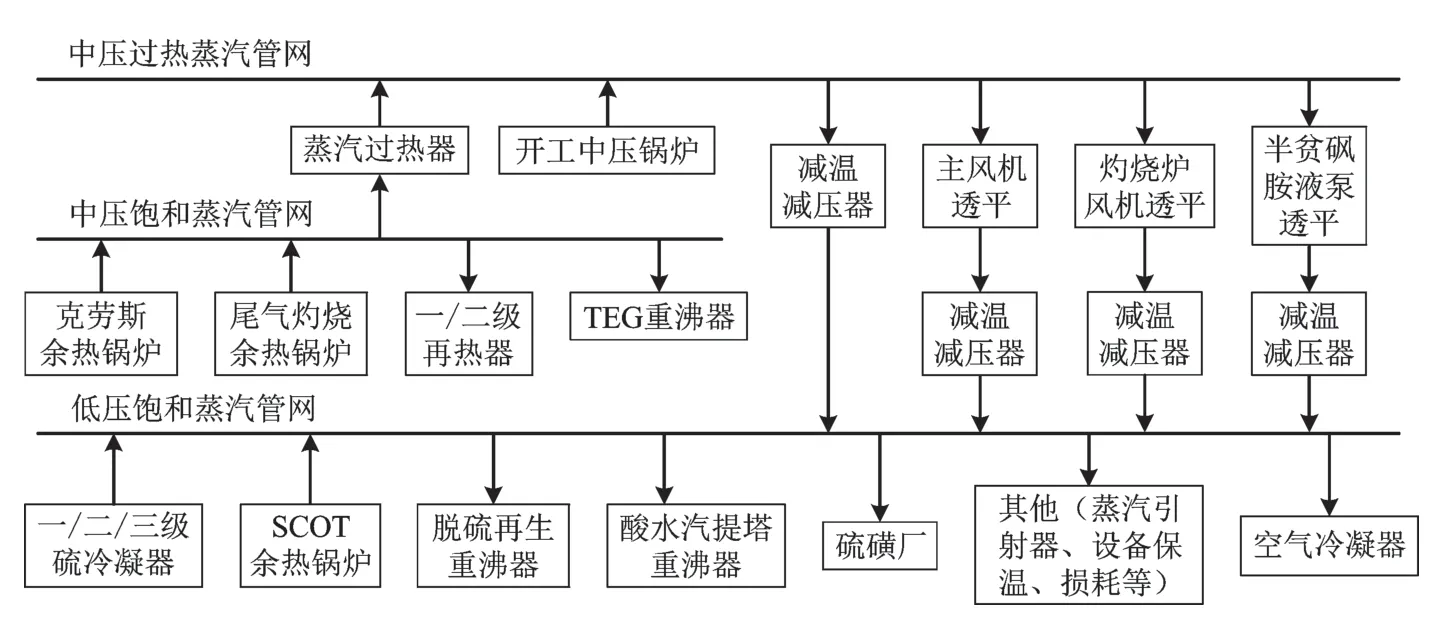

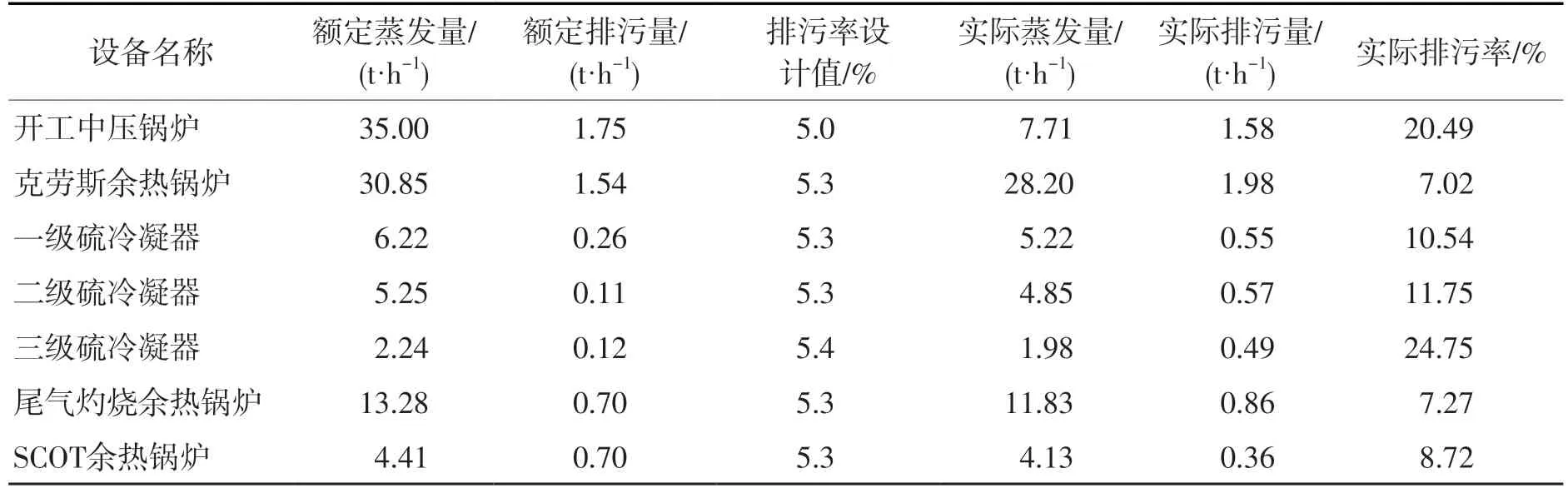

宣漢凈化廠蒸汽系統工藝流程見圖1。

圖1 宣漢凈化廠蒸汽系統工藝流程

根據設計要求,在裝置正常生產過程中,開工中壓鍋爐停運[1],克勞斯余熱鍋爐和尾氣灼燒余熱鍋爐產生的中壓飽和蒸汽匯入中壓飽和蒸汽管網,供一級再熱器、二級再熱器、TEG重沸器等設備加熱使用;剩余中壓飽和蒸汽通過蒸汽過熱器轉化為中壓過熱蒸汽,進入中壓過熱蒸汽管網。

中壓過熱蒸汽經過主風機透平、灼燒爐風機透平、半貧砜胺液泵透平和各單元減溫減壓器后,變成低壓飽和蒸汽。硫磺回收一至三級硫冷凝器、SCOT余熱鍋爐、減溫減壓器產生的低壓飽和蒸汽進入低壓飽和蒸汽管網,用于脫硫再生塔重沸器、酸水汽提塔重沸器、硫磺廠液硫管線及其他設備的保溫,剩余低壓飽和蒸汽放空至空氣冷凝器冷凝。

2 蒸汽系統不平衡的原因分析及優化措施

2.1 尾氣灼燒余熱鍋爐運行溫度偏低

尾氣灼燒余熱鍋爐是主要的中壓飽和蒸汽產生設備之一,蒸汽產出率約占整列凈化裝置的30%。中壓飽和蒸汽是進一步生產中壓過熱蒸汽和低壓飽和蒸汽的來源,因此尾氣灼燒余熱鍋爐的運行狀況直接影響到凈化裝置的蒸汽平衡。尾氣灼燒余熱鍋爐的設計參數與工況值見表1。

表1 尾氣灼燒余熱鍋爐設計參數與工況值

由表1可見:尾氣灼燒余熱鍋爐爐膛設計溫度為760 ℃,設計蒸發量為13.28 t/h,而實際運行過程中爐膛溫度為710 ℃,蒸發量為11.8 t/h,工況值與設計值偏差較大。

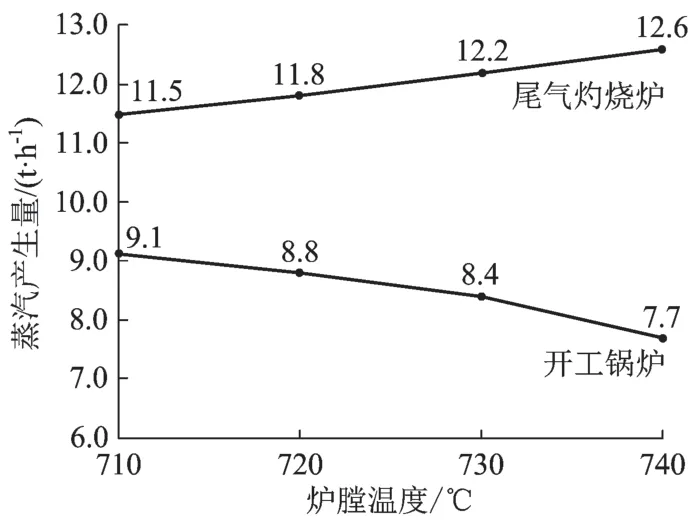

蒸汽蒸發量沒有達到設計值,是造成開工中壓鍋爐無法停運的主要原因。提高尾氣灼燒余熱鍋爐的爐膛溫度可以提高其中壓飽和蒸汽產生量。為避免溫度突然升高對尾氣灼燒余熱鍋爐本體及耐火襯里造成影響,以10 ℃/次的幅度緩慢提高尾氣灼燒余熱鍋爐的爐膛溫度,在滿足凈化裝置蒸汽需求的情況下,尾氣灼燒余熱鍋爐與開工中壓鍋爐蒸汽產生量對比情況見圖2。

圖2 尾氣灼燒余熱鍋爐與開工中壓鍋爐蒸汽產生量對比

由圖2可知:在保證蒸汽壓力的情況下,提高尾氣灼燒余熱鍋爐的爐膛溫度,其生成的中壓飽和蒸汽量明顯上升,開工中壓鍋爐補充的蒸汽量下降至最低負荷7.7 t/h,為凈化裝置實現蒸汽平衡、開工中壓鍋爐停運提供了可能。當尾氣灼燒余熱鍋爐爐膛溫度上升至740 ℃時,其外殼溫度上漲至控制上限340 ℃,存在超溫的可能。故尾氣灼燒余熱鍋爐控制爐膛溫度在740 ℃。

2.2 脫硫再生塔重沸器蒸汽消耗量高

在滿足凈化裝置正常生產需要的前提下,降低脫硫再生塔重沸器的低壓飽和蒸汽消耗量,是實現蒸汽平衡的重要措施,但同時也會造成脫硫貧液中H2S含量上升,嚴重時會造成外輸天然氣H2S含量超標。宣漢凈化廠控制脫硫貧液中ρ(H2S)在0.70~1.12 g/L,緩慢降低脫硫再生塔重沸器的蒸汽量,能夠保證產品天然氣質量合格。

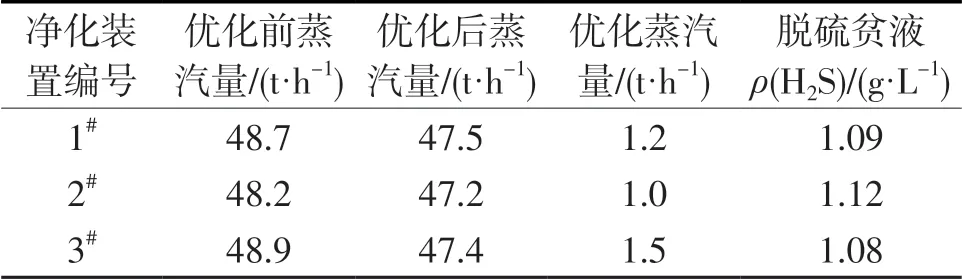

脫硫再生塔重沸器蒸汽量優化前后數據見表2。

表2 脫硫再生塔重沸器蒸汽量優化前后數據

由表2可見:在滿足正常生產需要的前提下,3列凈化裝置消耗的蒸汽量經優化后,總共可節約低壓飽和蒸汽3.7 t/h。

2.3 爐類設備排污率偏高

在鍋爐運行過程中,需要將含有較多鹽分和沉渣的鍋爐水排放到鍋爐外。以化學軟水為補給水的供熱式發電鍋爐和中壓工業鍋爐的排污率一般不超過5%;以化學軟水為補給水的低壓工業鍋爐的排污率一般不超過10%[2]。經查詢設計資料,宣漢凈化廠的爐類設備均是按照5%的排污率進行設計的。

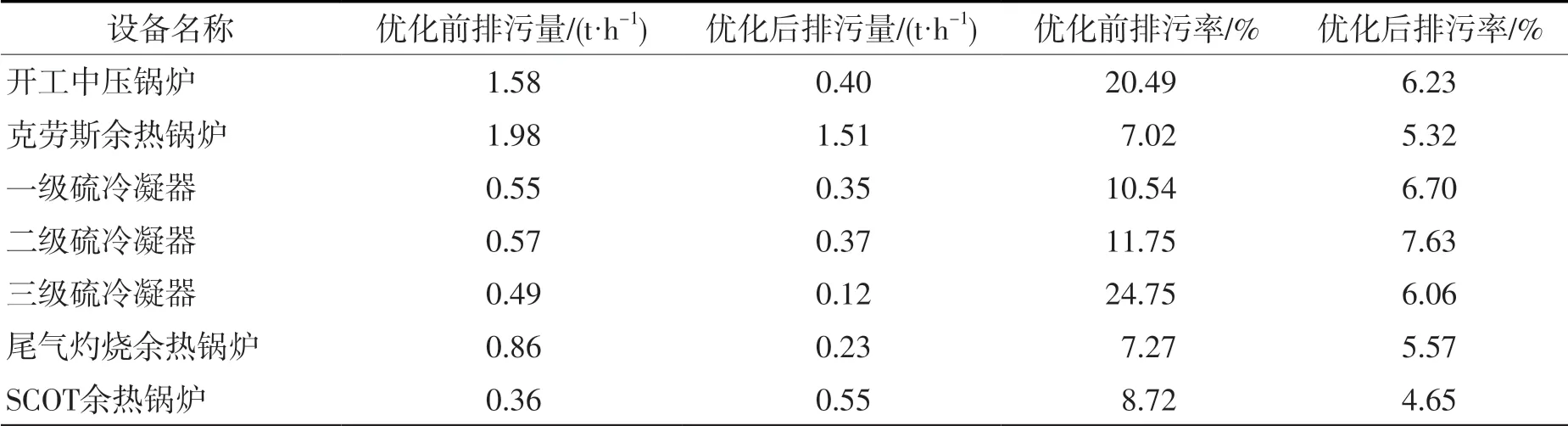

宣漢凈化廠3列裝置共有爐類設備20臺,其中開工中壓鍋爐2臺,克勞斯余熱鍋爐、一級硫冷凝器、二級硫冷凝器、三級硫冷凝器、SCOT余熱鍋爐和尾氣灼燒余熱鍋爐各3臺。各設備額定蒸發量及排污量見表3。

由表3可見:各爐類設備實際蒸發量均低于額定蒸發量;相反,實際排污率卻高于額定排污率,造成鍋爐給水、藥品及蒸汽的消耗量增加,影響凈化裝置的蒸汽平衡。

表3 單列裝置爐類設備蒸發量及排污量

爐類設備的排污率對裝置節能、實現蒸汽平衡非常重要。目前宣漢凈化廠爐類設備排污率普遍高于工業鍋爐設計要求,排污率越高,裝置的熱能耗越高,產生的蒸汽量越少,越不利于凈化裝置的蒸汽平衡。宣漢凈化廠在保證爐類設備水質合格的前提下,逐步優化各爐類設備的排污量及排污率,優化前后的數據見表4。

由表4可知:各爐類設備排污量都存在較多的優化空間,單列凈化裝置所有爐類設備排污量可節約2.86 t/h,3列凈化裝置滿負荷運行時,蒸汽量可節約總計8.58 t/h;優化后排污率從7.02%~24.75%下降到4.65%~7.63%。

表4 單列爐類設備排污量及排污率優化前后數據

2.4 蒸汽透平設備未全部投運

蒸汽透平是將中壓過熱蒸汽中蘊有的內能轉換成機械能,并通過減溫減壓器將中壓過熱蒸汽變成低壓飽和蒸汽供凈化裝置使用的設備。宣漢凈化廠有主風機透平、灼燒爐風機透平、半貧砜胺液泵透平等共計15臺蒸汽透平,正常生產時應全部投用。但由于設備自身原因,有3臺蒸汽透平無法正常使用,投用率僅為80%,從而造成中壓過熱蒸汽過剩,一方面限制了尾氣灼燒余熱鍋爐等中壓飽和蒸汽產生設備的生產率,另一方面過剩的中壓過熱蒸汽只能通過減溫減壓器變為低壓飽和蒸汽,造成能量大幅損耗。蒸汽透平類設備的投用對裝置節能效果明顯,因此投用全部蒸汽透平類設備,一方面可以減少電驅設備的使用,最大程度地節約電能;另一方面,透平設備產生的低壓飽和蒸汽又能提供給凈化裝置使用,使中壓過熱蒸汽的使用實現最大化。

3 蒸汽系統優化效果與經濟效益分析

3.1 優化效果

宣漢凈化廠蒸汽系統經過上述優化后,根據系統蒸汽數據分析得出:

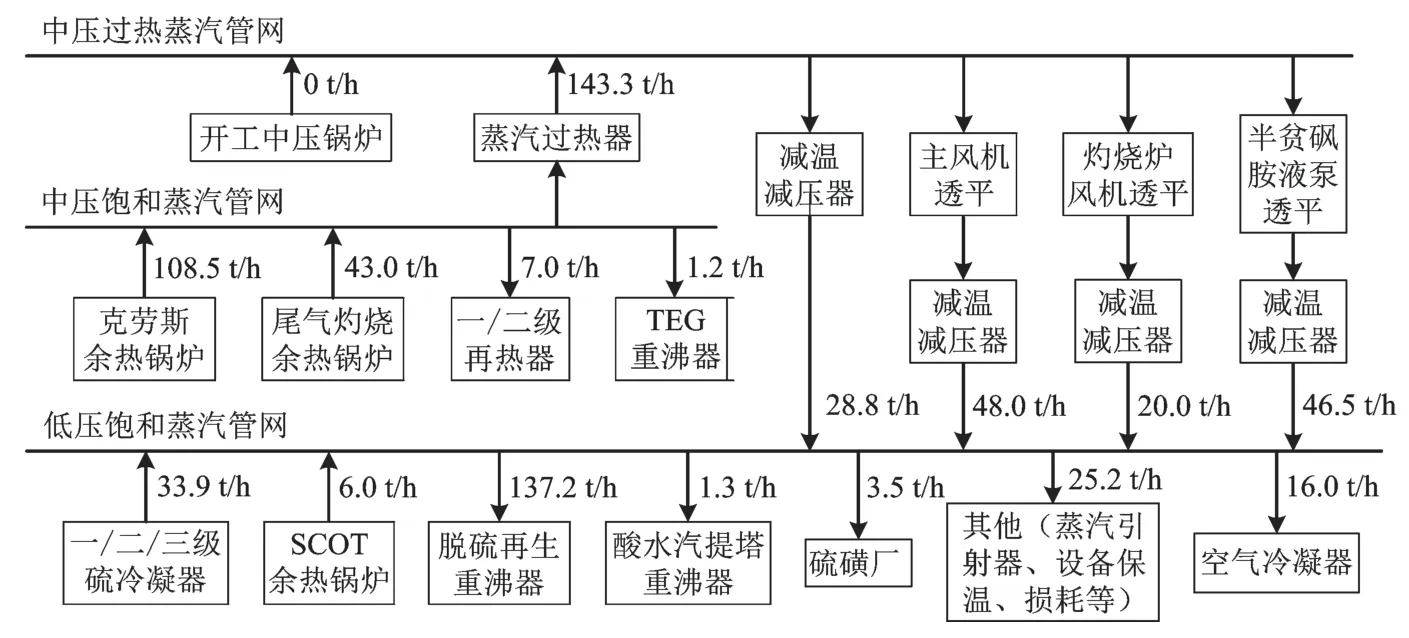

1)中壓飽和蒸汽產生量151.5 t/h,設備消耗后剩余143.3 t/h通過蒸汽過熱器轉化為中壓過熱蒸汽并進入中壓過熱蒸汽管網,中壓過熱蒸汽經過透平設備和減溫減壓器消耗后無余量,中壓蒸汽系統實現了蒸汽平衡。

2)中壓過熱蒸汽經透平設備和減溫減壓器消耗后轉化為低壓飽和蒸汽,和其余設備產生的低壓飽和蒸汽并入低壓飽和蒸汽管網,經設備消耗后有16 t/h低壓飽和蒸汽通過空氣冷凝器冷凝回收,低壓飽和蒸汽系統實現了蒸汽平衡。

宣漢凈化廠天然氣凈化裝置蒸汽系統進行優化后,實現了蒸汽平衡,蒸汽平衡圖見圖3。

圖3 宣漢凈化廠蒸汽平衡狀況

3.2 經濟效益分析

天然氣凈化裝置蒸汽系統優化后,經濟效益顯著,具體表現在:

1)燃料氣消耗。開工中壓鍋爐停運前維持最低負荷運行,周平均燃料氣流量為630 m3/h,開工中壓鍋爐停運后可節約燃料氣630×24=15 120 m3/d。燃料氣按2元/m3計,可節約燃料費30 240元/d。

2)除鹽水消耗。開工中壓鍋爐停運前維持最低負荷運行,周平均上水流量為9.3 t/h,開工中壓鍋爐停運后可節約除鹽水9.3×24=223.2 t/d。除鹽水按15元/t計,可節約水費3 348元/d。

3)電能消耗。開工中壓鍋爐運行時,電能消耗為396×24=9 504 kWh/d。電價按0.5元/kWh計,可節約電費4 752元/d。

綜上所述,開工中壓鍋爐停運后,每天節約成本合計38 340元。1年運行時間按300 d計,可節約成本約1 150.2萬元/a。

4 結語

通過對宣漢凈化廠天然氣凈化裝置蒸汽系統蒸汽不平衡的原因進行分析,提出了調整尾氣灼燒余熱鍋爐爐膛溫度、優化脫硫再生塔重沸器蒸汽消耗量、調整爐類設備排污率、投用蒸汽透平設備等系列措施,解決了開工中壓鍋爐長期低負荷運行,無法按照設計要求停運的問題,實現了蒸汽平衡和清潔、高效生產。同時,停運開工中壓鍋爐,可節約成本約1 150.2萬元/a,經濟效益顯著。