貨車26型軸承典型故障臺架試驗研究

劉 青 山,刁 克 軍,趙 雷

(中車青島四方車輛研究所有限公司,山東 青島 266031)

軸承作為車輛運行的關鍵部件,其運用質量影響著車輛的運行安全。近年來,隨著鐵路貨車新技術、新裝備的逐步推廣使用,貨車車輛的運行品質日益提高。但因軸承造修質量及車輛運行狀態受低溫、環境腐蝕、風沙侵害等影響,使鐵路貨車車輛軸承熱軸故障仍時有發生,給車輛安全運行帶來隱患,對運輸生產秩序造成干擾。

本文將針對60 t級貨車裝用的26型新造軸承、出現典型故障的軸承進行臺架運轉試驗,對軸承在不同試驗速度、不同試驗載荷及運轉時間下的溫度(溫升)變化規律進行研究分析,以期為貨車26型軸承熱軸故障分析及探明軸承失效機理,改善鐵路貨車軸承的使用狀況,提高鐵路貨車運營安全性提供參考。

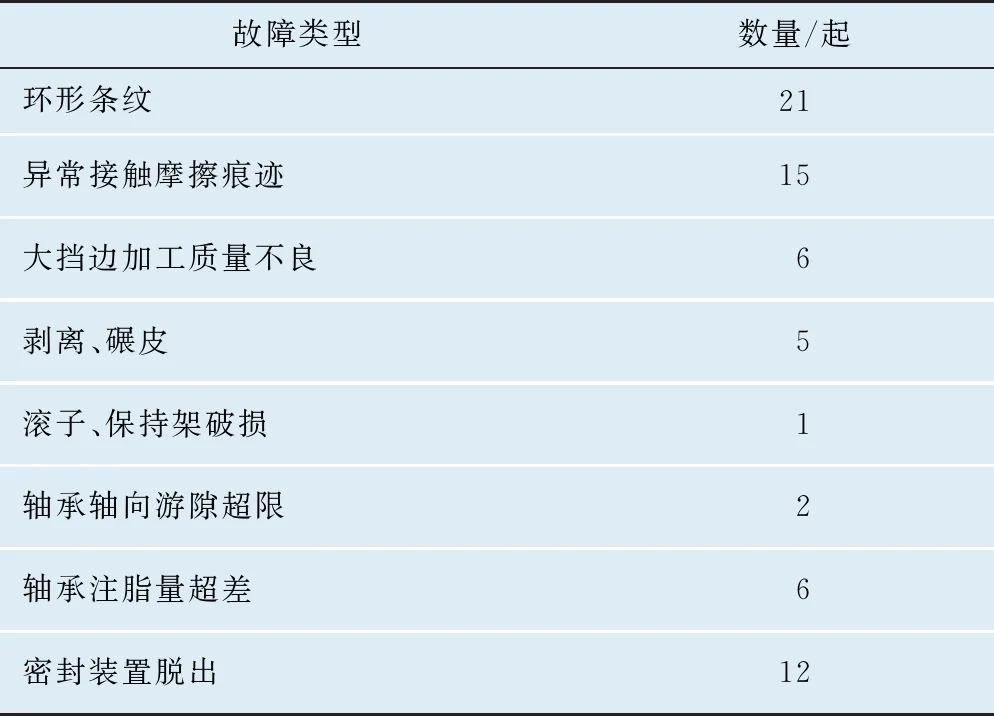

1 典型故障軸承統計

我國鐵路貨車軸承傷損類型大致可分為以下七大類二十小類[1-3],分別是①剝離、碾皮及麻點;②裂損;③劃傷、擦傷、拉傷及磕碰傷;④腐蝕(銹蝕)、電蝕及微動磨蝕;⑤磨削燒傷、磨痕及滾道面粗糙;⑥變色、燒附;⑦其他:磨損、表面接觸不良、凹痕及壓痕等。對近年來我國鐵路貨車在運用中出現的熱軸定責故障軸承類型及數量進行了統計,統計結果見表1,并選取其中較為突出和典型的故障軸承類型進行了臺架試驗。結合臺架試驗結果,對其傷損原因和機理進行分析。

表1 軸承故障類型及數量統計

2 試驗概況

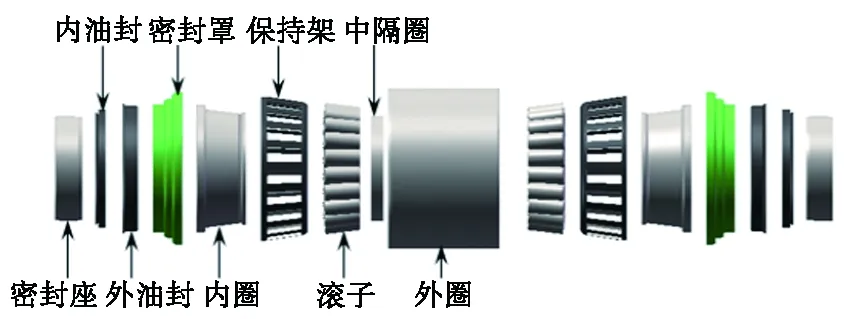

2.1 軸承結構及軸承試驗臺

26型軸承結構見圖1。軸承臺架試驗在中車青島四方車輛研究所有限公司的軸承性能與壽命試驗臺上進行,軸承性能與壽命試驗臺見圖2。

圖1 26型軸承示意圖

圖2 軸承性能與壽命試驗臺

2.2 試驗軸承

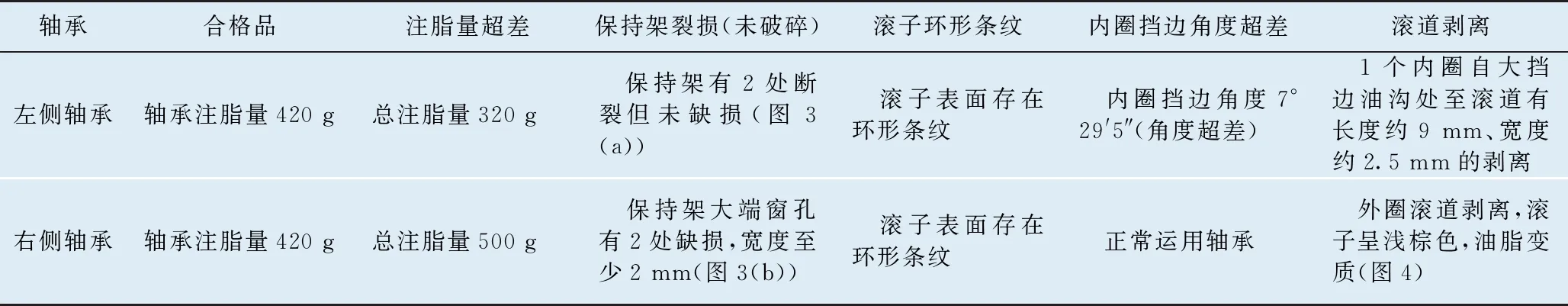

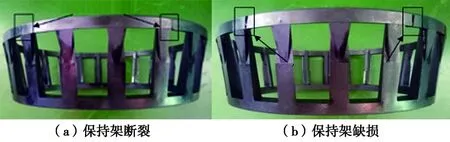

選取3種類型的26型軸承進行臺架試驗:第1種為新造軸承,第2種為預制故障軸承(故障為注脂量超差、保持架裂損),第3種為運用故障軸承(故障為滾子環形條紋、內圈擋邊角度超差、滾道剝離)。試驗軸承狀態見表2,故障軸承示意圖見圖3、圖4。

表2 試驗軸承狀態

圖3 保持架故障

圖4 外圈滾道剝離

2.3 試驗

試驗載荷按照TB/T 3017.1—2016《機車車輛軸承臺架試驗方法 第1部分:軸箱滾動軸承》進行計算。垂向載荷恒定施加,橫向載荷雙向脈動施加。按照推力從0加載到最高值(0.2 s)→保持最高推力值(4.6 s)→推力卸載到0(0.2 s)→零載荷保持5 s→拉力從0加載到最高值(0.2 s)→保持最高拉力值(4.6 s)→拉力卸載到0(0.2 s)→零載荷保持5 s的周期循環進行試驗。每次循環試驗時間為8 h,首先順時針運轉3 h 50 min,停機10 min,再逆時針運轉3 h 50 min,停機10 min。

試驗分為2個階段:變速試驗階段和強化試驗階段。變速試驗階段考察軸承在不同速度等級下的溫度和溫升狀態;強化試驗階段通過增大橫向載荷,考察軸承在不同橫向載荷條件下的溫度和溫升狀態。

3 試驗結果及分析

3.1 新造軸承試驗結果及分析

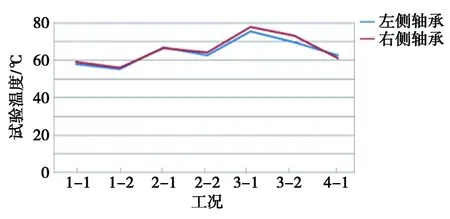

新造軸承進行了7次循環試驗,變速試驗階段取80 km/h、100 km/h、120 km/h 3個速度等級,每個速度等級下進行2次循環試驗,試驗工況分別為1-1、1-2、2-1、2-2、3-1、3-2;強化試驗階段進行第7次循環試驗,速度為100 km/h,橫向載荷為31.47 kN(試驗工況為4-1)。新造軸承在不同試驗工況下的最高溫度曲線見圖5。由圖5可知,在不同速度等級下,軸承試驗溫度隨試驗速度的增加而逐漸升高,在同一速度等級下,軸承試驗溫度隨試驗時間的增加而逐漸降低。

圖5 新造軸承最高溫度曲線圖

3.2 注脂量超差軸承試驗結果及分析

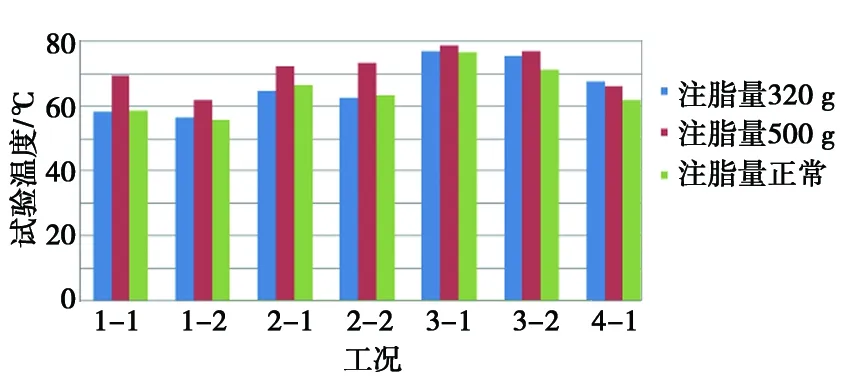

軸承潤滑脂具有減少摩擦磨損、防銹、減緩沖擊力的作用。潤滑脂的填充量對軸承的壽命也有一定的影響,而過多的潤滑脂填充量雖可以延長潤滑周期,但容易產生攪拌熱,引起潤滑脂性能的劣化和流失。在試驗工況與3.1節相同的情況下,將注脂量超差軸承與新造軸承的試驗溫度進行對比,分析注脂量對軸承運轉溫度的影響。由不同注脂量軸承最高溫度柱狀圖(圖6)可知,在運轉初期,注脂量500 g(高于上限)的軸承的試驗溫度明顯高于注脂量320 g(低于下限)和注脂量正常的軸承的試驗溫度,因此認為其與攪拌熱有關。在工況4-1下2套注脂量超差軸承與新造軸承的試驗溫度差異變小。

圖6 不同注脂量軸承最高溫度柱狀圖

分析認為,軸承注脂量超差會對軸承初期運轉溫度產生影響,但運轉一定時間后,軸承注脂量超差對軸承運轉溫度產生的影響基本消除。

3.3 保持架裂損軸承試驗結果及分析

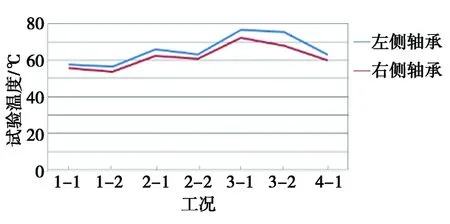

沖擊負荷過大、潤滑不良、卡入異物及安裝不當易造成保持架的窗孔及端梁出現變形、磨損甚至斷裂現象。試驗選取2套保持架裂損故障軸承,試驗工況同3.1節。保持架裂損軸承最高溫度曲線見圖7。由圖7可知,在不同試驗工況下軸承運轉溫度和溫升正常。試驗后軸承內圈狀態如圖8所示,軸承內圈、滾子和保持架在試驗前后沒有明顯變化。

圖7 保持架裂損軸承最高溫度曲線圖

圖8 試驗后軸承內圈狀態

由試驗結果可以看出,保持架雖存在裂損但沒有破碎,若能維持軸承的滾子處于正常運轉狀態,短時間內不會對軸承的運轉溫度和溫升產生明顯的影響。

3.4 滾子環形條紋軸承試驗結果及分析

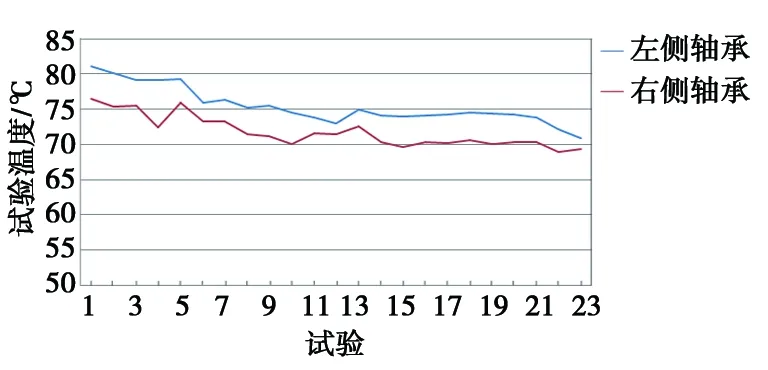

潤滑不良、異物侵入易造成軸承內外圈滾道面和滾子滾動面上呈現規則的周向環形條紋。試驗選取2套運用中滾子環形條紋深度≤0.025 mm的軸承進行臺架試驗,速度為120 km/h,共進行了23次循環。由滾子環形條紋最高溫度曲線(圖9)可知,滾子環形條紋對軸承試驗溫度的影響不明顯。

圖9 滾子環形條紋最高溫度曲線圖

分析認為,滾子環形條紋深度≤0.025 mm對軸承運轉溫度不會產生明顯的影響。這與鐵總運[2016]191號文《鐵路貨車輪軸組裝、檢修及管理規則》[4]的規定吻合,即內外圈滾道面和滾子滾動面環形條紋深度≤0.025 mm,條數不大于4條,缺陷類別為A。A類缺陷對軸承性能和使用安全性沒有影響,修復與否均可使用。

3.5 內圈擋邊角度超差軸承試驗結果及分析

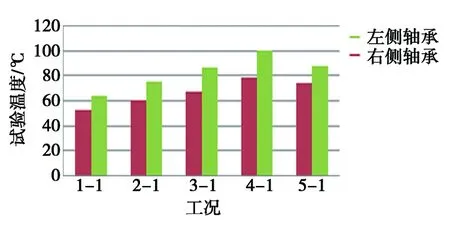

軸承設計時,滾子球基面與內圈擋邊在中部接觸(圖10),這樣可有效形成流體潤滑油膜,改善滾子球基面與擋邊之間的潤滑狀態,降低摩擦及運轉溫升,從而提高軸承的運轉可靠性。試驗選取1套內圈擋邊角度超差運用故障軸承,試驗速度分別為60 km/h、80 km/h、100 km/h、120 km/h時對應的工況分別為1-1、2-1、3-1、4-1,試驗速度為100 km/h、橫向載荷為31.47 kN時對應的工況為5-1。根據內圈擋邊角度超差軸承與正常運用軸承溫度對比柱狀圖(圖11)可知,內圈擋邊角度超差軸承在不同速度級別、不同橫向載荷條件下試驗溫度均較高。

圖11 內圈擋邊角度超差軸承與新造軸承溫度比對柱狀圖

分析認為,由于滾子引導面與滾子球基面不匹配,在軸向力作用下造成油膜破壞、潤滑不良,導致內圈擋邊角度超差軸承試驗溫度偏高。

3.6 滾道剝離軸承試驗結果及分析

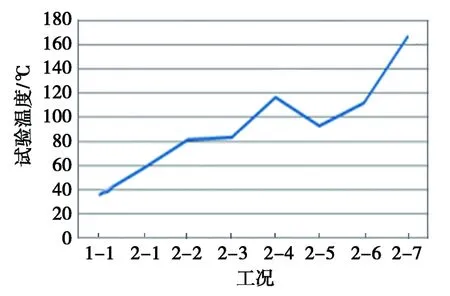

軸承鋼中存在夾雜物、軸承負荷過大、安裝不良、游隙過小及異常高溫易造成滾道面剝離,試驗分別選取1套內圈滾道小面積剝離軸承 (重新清洗注脂組裝)、1套外圈滾道大面積剝離并且油脂變質未清洗的軸承進行試驗。其中,內圈滾道小面積剝離軸承試驗速度為120 km/h 時進行了1次循環試驗,速度為132 km/h 時進行了6次循環試驗,工況分別為:1-1、2-1、2-2、2-3、2-4、2-5、2-6,試驗結果如圖12所示。外圈滾道大面積剝離軸承試驗速度為60 km/h時進行了1次循環試驗,速度為120 km/h時進行了7次循環試驗,工況分別為1-1、2-1、2-2、2-3、2-4、2-5、2-6、2-7,試驗結果如圖13所示。

圖12 內圈滾道小面積剝離軸承最高溫度曲線圖

圖13 外圈滾道大面積剝離軸承最高溫度曲線圖

3.6.1 內圈滾道小面積剝離軸承

由圖12可知,在整個試驗過程中,軸承運轉溫度和溫升較正常,剝離部位在試驗前后沒有明顯變化。

北美鐵道協會標準(AAR HⅡ分冊《滾子軸承手冊》)對內外圈滾道剝離修理做了如下規定:(1)剝離必須修理后才能投入使用;(2)剝離尺寸(任一邊長)不大于in(9.525 mm)×in深(3.175 mm)可以修理;(3)滾道上2 in圓周長度(50.8 mm)不超過2處;(4)滾道上2處剝離間隔小于in(4.763 mm);(5)滾道上修理的總數不超過6處。與北美鐵道協會標準允許修理的剝離限度比較,該軸承剝離尺寸在規定范圍內,且經過重新清洗注脂,在試驗期間,軸承運轉溫度和溫升沒有出現問題也是正常的。

3.6.2 外圈滾道大面積剝離并且油脂變質軸承

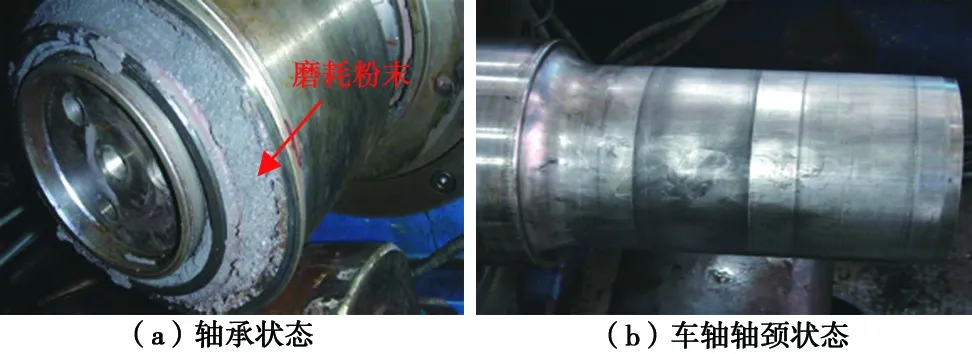

由圖13可知,隨著試驗的進行,溫度一直上升直到軸承卡死。從試驗后軸承外觀(圖14)可以看出:軸承密封罩外表面存在許多內部泄漏的油灰,導致軸承不能轉動;車軸軸頸處存在深度約1 mm的圓周磨耗,說明軸承內圈與車軸已產生相對轉動。

圖14 試驗后軸承外觀

4 結論與建議

通過對注脂量超差、滾子環形條紋(深度≤0.025 mm)、內圈擋邊角度超差、保持架裂損和滾道剝離的軸承進行臺架運轉試驗分析可知:

(1) 注脂量超差、滾子環形條紋(深度≤0.025 mm)、保持架裂損(仍可維持滾子處于正常運轉)等故障在試驗初期不會影響軸承的運用。

(2) 內圈擋邊角度超差時,軸承內部的滾動接觸條件被破壞會使內部運轉溫度急劇升高,影響軸承的運用。

(3) 軸承滾道存在小面積剝離時,經重新清洗注脂組裝后仍可運行,不會對軸承運轉溫度產生明顯的影響;軸承滾道存在大面積剝離將造成卡滯,若強制運行,可能會在較短時間內發生熱軸、燃軸事故。

雖然有些故障在運用初期不會對軸承運轉溫度產生明顯的影響,但長期運用仍會帶來壽命降低或影響行車安全的風險。因此軸承造修單位應加強質量控制,保證軸承的造修質量。