基于尺寸工程的整車姿態設計與控制研究

裴彥明,谷玉川,吳保玉,王景超,鄭子丹

(廣州汽車集團股份有限公司汽車工程研究院,廣東廣州 511434)

0 引言

整車姿態是指車輛在各種狀態下的車輛Z向尺寸,包括前后輪眉到地面的距離、輪眉間隙以及車輛傾角等輪眉相關尺寸,是車輛設計的重要參數。在車輛設計的過程中,整車布置、性能、人機工程、造型設計以及碰撞安全等方面相互制約,對整車姿態的設計要求與側重點也不盡相同。一般說來,很難實現每個方面都做到最優,這就需要根據車型定位來權衡取舍,在保證其他方面滿足設計要求的前提下,需要將側重點發揮到極致以保持車型競爭力。

1 整車姿態與地面線設計

整車姿態設計取決于車型的定位,整車造型、整車質量、整車性能以及人機布置等方面相關聯。

1.1 整車姿態的設計原則

從整車布置的角度考慮,在滿足整車Z向尺寸的前提下,希望整車姿態高一些,有利于機艙與下車體的布置;從人機工程的角度考慮,高的姿態和離地間隙有利于視野設計,但是在給定的整車設計高度下,提高姿態和離地間隙會影響乘員艙布置空間,需要綜合各方面權衡考慮;從操縱穩定性的角度考慮,希望有低的質心,也是姿態設計的重要考量;對于造型設計,一般希望車輛空載輪胎-輪眉的Y-Z向配合間隙小一些,前后輪眉間隙呈現出“前低后高”的趨勢。

1.2 地面線設計

地面線設計是整車姿態設計的重要環節,根據整車離地間隙與下車體布置的需求,可確定車輛滿載的地面線邊界,考慮到實車零部件存在公差和底盤調校后的懸架剛度變化,一般會留有一定的設計余量。

在給定整車布置方案、前后軸荷、輪胎參數的前提下,可根據整車最小離地間隙目標初步確定前、后輪的滿載輪心位置WcFG、WcRG。

根據前后輪的目標設計載荷與目標懸架偏頻,可通過計算得到懸架剛度的初始值:

(1)

式中:KF為前懸架剛度;KR為后懸架剛度;MFD為設計狀態前輪荷;MRD為設計狀態后輪荷;ωF為前懸架設計偏頻;ωR為后懸架設計偏頻。

由此,可根據設計狀態與滿載狀態的質量變化計算出設計狀態的輪心位置:

(2)

式中:WcFD為設計載荷前輪心坐標;WcRD為設計載荷前輪心坐標;MFG為滿載前輪荷;MRG為滿載后輪荷。

根據設計狀態輪心位置和輪胎靜力半徑可以得到設計狀態的地面線。同理,根據設計狀態與空載狀態的質量變化,可計算出空載狀態的輪心位置:

(3)

式中:WcFC為空載前輪心坐標;WcRC為空載后輪心坐標;MFD為空載前輪荷;MRC為空載后輪荷。

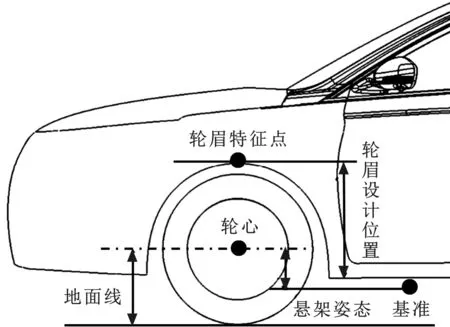

根據空載狀態輪心位置和輪胎靜力半徑可以得到空載狀態的地面線,如圖1所示。

圖1 車型地面線示意

在完成底盤調校后,根據調校后的實際車輛的懸架剛度,再利用前述計算方法調整車輛在空、半、滿載的地面線。

而整車造型所關注的空載輪眉間隙(輪胎-輪眉在XOZ平面投影所形成的間隙)則由輪眉造型、空載輪胎半徑以及空載地面線所決定。

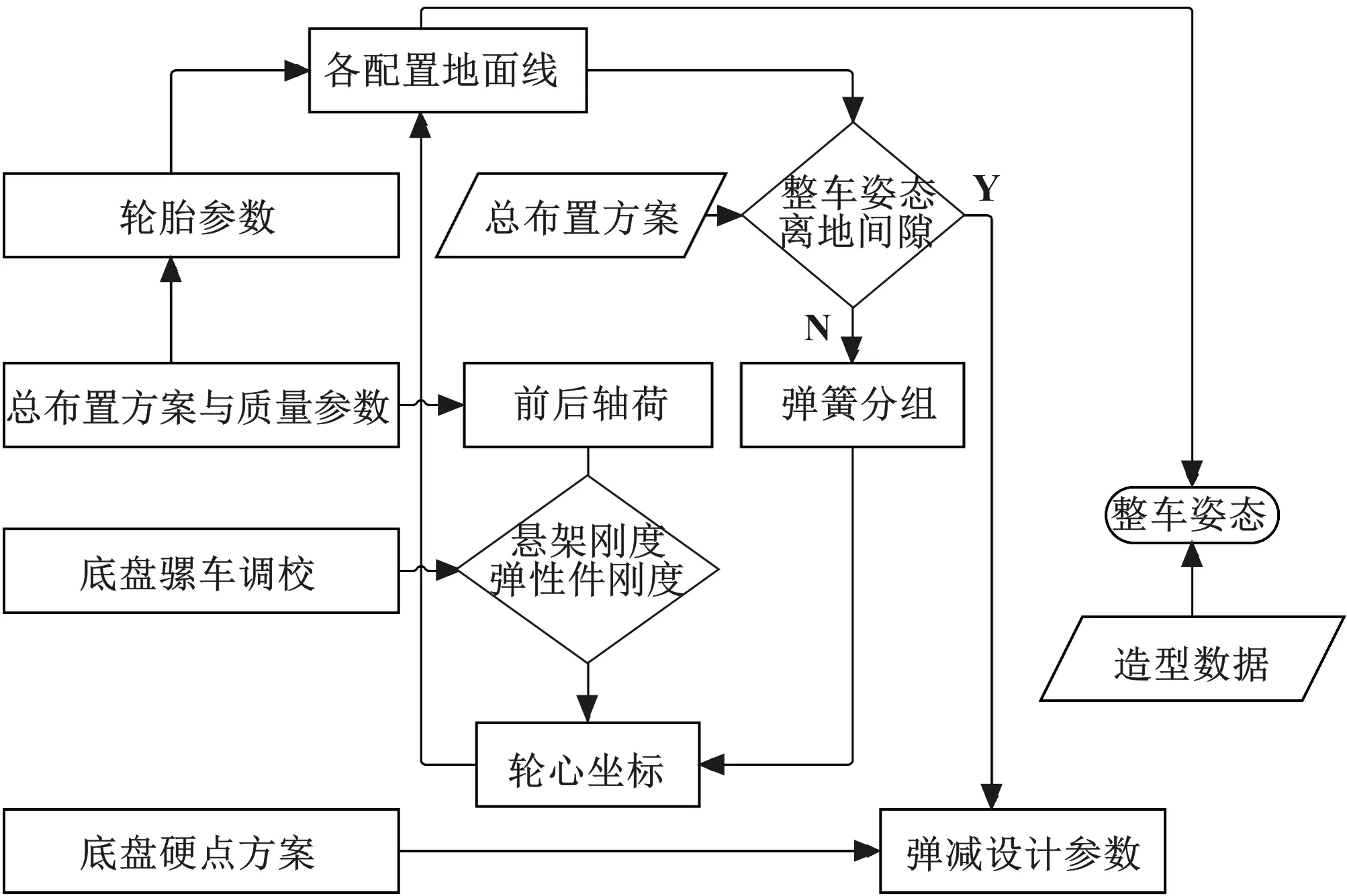

整車姿態的設計需遵循如圖2所示的流程。

圖2 整車姿態設計流程

實際的車輛開發過程中,一個車型項目可能會包含多種動力總成配置、多種輪胎型號以及各種新技術的選配,因此會出現不同配置具有不同質量、裝有不同型號的輪胎,而一條彈簧難以滿足多種配置具有同一姿態的要求,目前各主機廠通常采用彈簧分組的辦法解決此類問題。

2 整車姿態尺寸分解

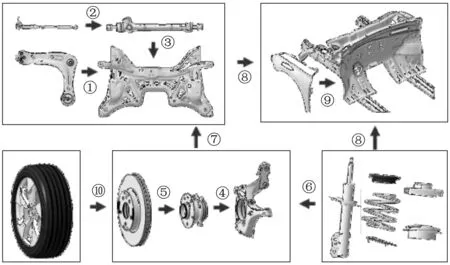

整車姿態的設計與控制同懸架形式有著密不可分的關系。文中以某麥弗遜懸架結構的轎車為例,利用3DCS軟件建立前懸尺寸鏈分析模型,模型裝配邏輯如圖3所示。

圖3 整車姿態3DCS模型裝配邏輯

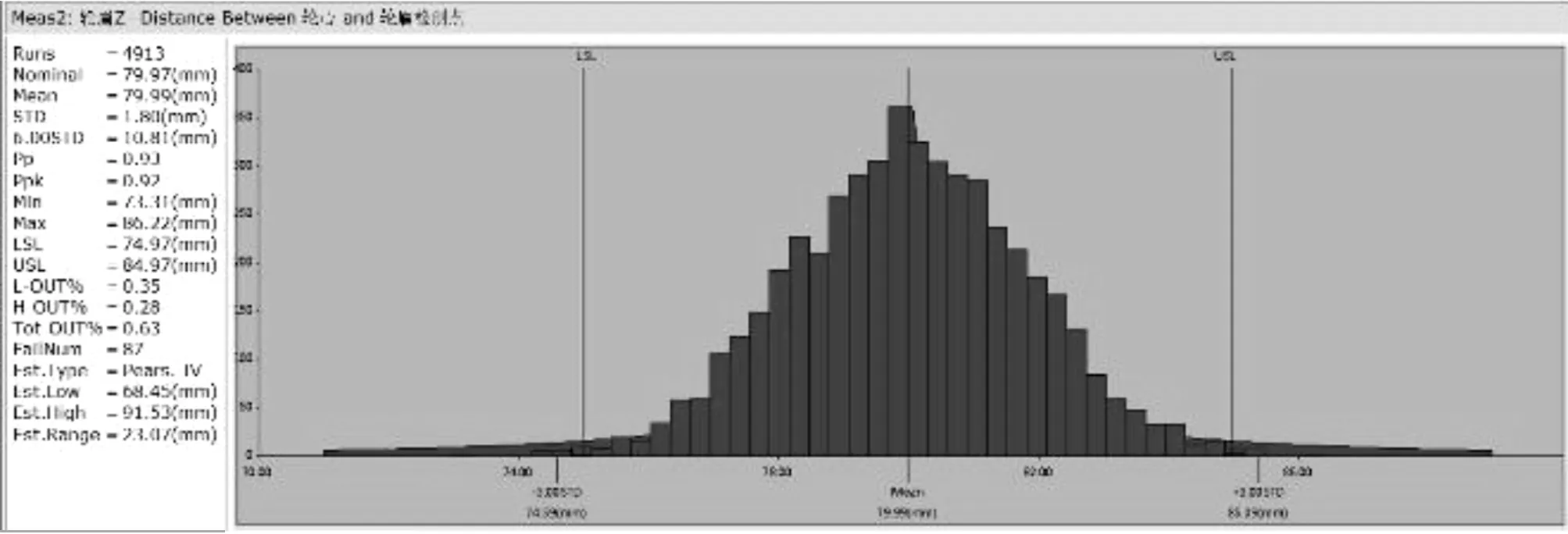

在模型中輸入各零部件的公差參數,并運行模型,得出麥弗遜懸架型式的整車姿態公差和各零部件尺寸對整車姿態影響的靈敏度如圖4和圖5所示。

圖4 整車姿態公差分析結果

圖5 整車姿態對各零件尺寸的靈敏度

從圖5所示的各零部件公差對整車姿態的靈敏度分析結果可以看出,對于麥弗遜懸架,車身、輪胎半徑、彈簧長度和彈簧托盤的尺寸精度對整車姿態的影響最為突出,應對其零部件的尺寸達成情況進行嚴格管控。

根據前述尺寸鏈分析結果,可將整車姿態分解為3個層級。

第一層級:將整車姿態分解為輪眉設計位置(輪眉特征點在整車中的位置)、輪胎半徑和懸架姿態(相對整車基準),如圖6所示。

圖6 一級尺寸分解

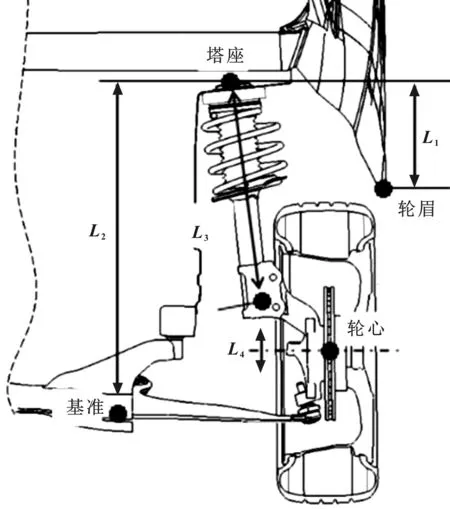

第二層級:輪眉設計位置相對整車基準的Z向距離可分解為輪眉到減振器安裝塔座的Z向距離L1、減振器安裝塔座相對整車基準的Z向距離L2;懸架姿態可分解為減振器安裝塔座相對整車基準的Z向距離L2、彈減總成長度L3、輪邊角總成Z向尺寸L4。如圖7所示。

圖7 二級尺寸分解

第三層級:彈減總成長度可細分為彈簧托盤安裝高度D1、下橡膠墊厚度D2、彈簧長度D3、上橡膠墊厚度D4、減振器軸承厚度D5、TopMount厚度D6,如圖8(a)所示。

轉向節上減振器下安裝點到轉向節軸線距離D7、輪轂軸承軸線到轉向節軸線D8、制動盤軸線到輪轂軸承軸線D9、輪輞軸線到制動盤軸線D10。這一層級中,轉向節、輪轂軸承、制動盤以及輪輞的配合孔均為機加件,配合精度較高,相對容易控制,如圖8(b)所示。

圖8 三級尺寸分解

實際車輛的姿態則由上述各級尺寸鏈環中對應的尺寸組成,每一個尺寸的變化都將對整車姿態產生一定的影響。

3 影響整車姿態的關鍵因素分析

實際車輛姿態受到多方面因素的影響,包括設計、制造、裝配、測量等。想要將整車姿態控制在目標范圍內,則需要對上述多個影響因素進行深入地研究。

3.1 整車姿態的設計原則

在設計階段,整車方案和底盤方案確定后,整車姿態設計即給定整車輸入下的彈性件設計,通過嚴謹的計算得出彈簧、減振器、穩定桿、襯套等彈性件設計參數。其中,彈簧、減振器、穩定桿、以及襯套的剛度主要由底盤調校結果決定,而彈簧的載荷、長度則由整車質量和底盤硬點決定。

在不同懸架型式中,彈簧安裝方式略有區別,大體上可分為彈減一體式和彈減分離式兩類。

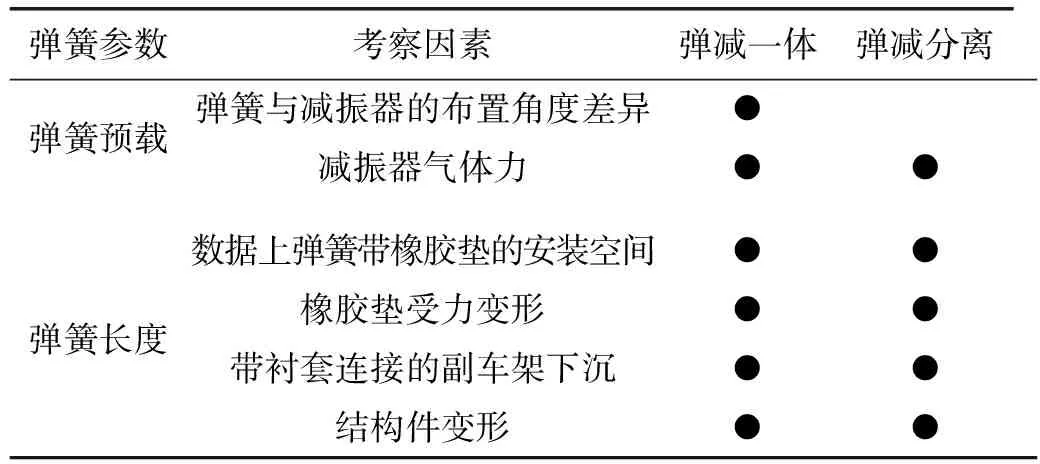

此處針對不同的彈簧安裝型式對彈簧設計提出如表1要求。

表1 彈簧設計的關鍵影響因素

另外,彈簧剛度由底盤調校最終確定,根據彈簧設計載荷、設計長度以及彈簧剛度完成彈簧的詳細參數計算。

3.2 制造因素

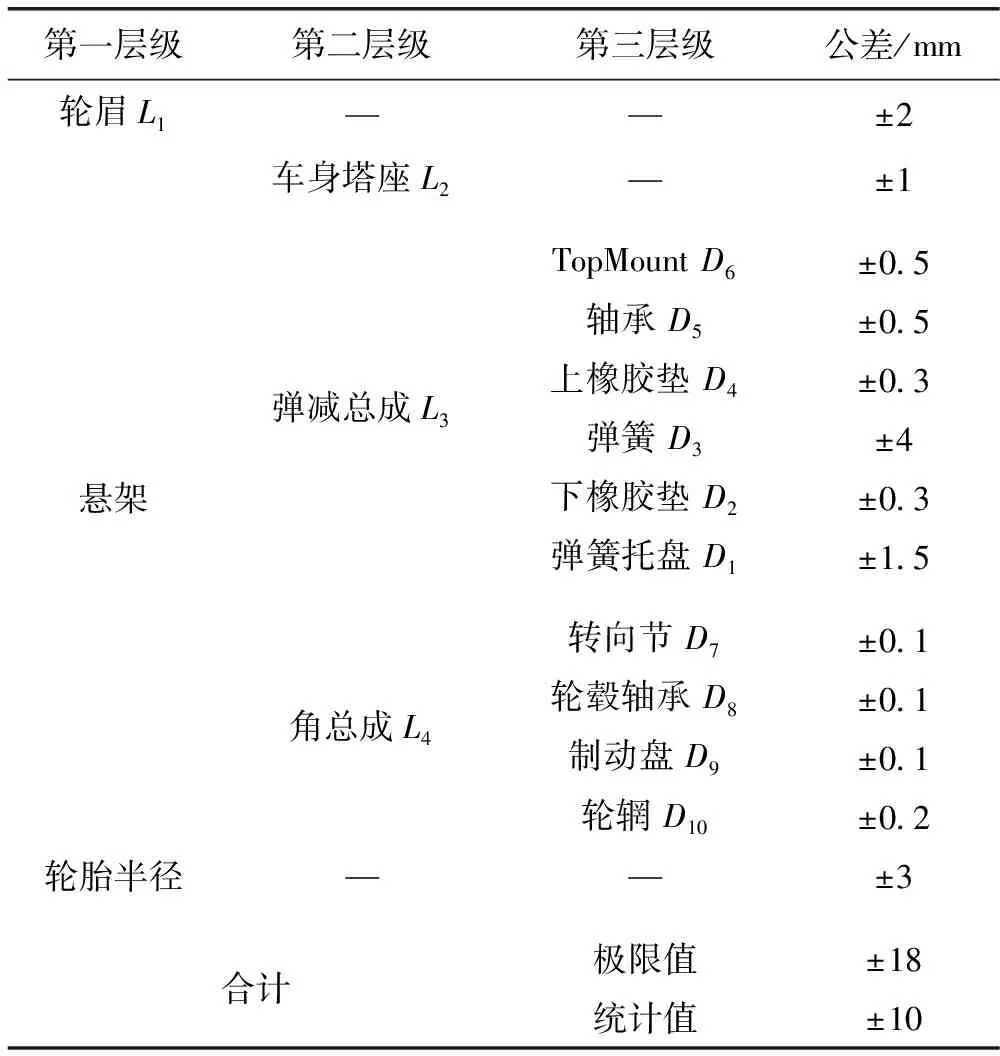

考慮到實際零部件在生產和裝配的過程中存在公差,實車的姿態必然與設計目標存在差異。這就要求在設計之初分析整車姿態鏈環中的各零部件尺寸對整車姿態的靈敏度,考慮相關零件的加工成本,對各零部件的尺寸公差進行合理分配,同時嚴格監控關鍵零部件的尺寸達成情況。表2為整車姿態尺寸鏈環內的各零件公差設定值,且根據尺寸鏈分析結果,其整車姿態的統計公差計算結果為±10 mm。

表2 影響整車姿態的關鍵公差

另外,在保證各零部件尺寸精度的同時,還需確保實車懸架剛度在合理的偏差內,其目的在于控制懸架系統的空、滿載輪跳量,有利于空載輪眉間隙和滿載離的間隙的達成,這就需要對彈簧、襯套、穩定桿等彈性件的剛度達成情況進行嚴格管控。

3.3 工藝因素

在彈性件設計滿足要求的前提下,懸架各零部件的裝配順序與裝配方法也對整車姿態的實車表現有著重要的影響,其中的關鍵點在于懸架各擺臂和穩定桿的襯套軸線方向及其裝配狀態。

目前各類型懸架型式中,擺臂襯套軸向方向一般有X向和Z向布置兩種方式。對于Z向布置的擺臂襯套,在整車的Z向上不存在襯套扭轉的問題,而X向布置的襯套,若裝配的過程中存在扭轉,將會導致其車輪在整車Z向上受到附加力,致使靜止狀態的整車姿態與設計目標不一致。

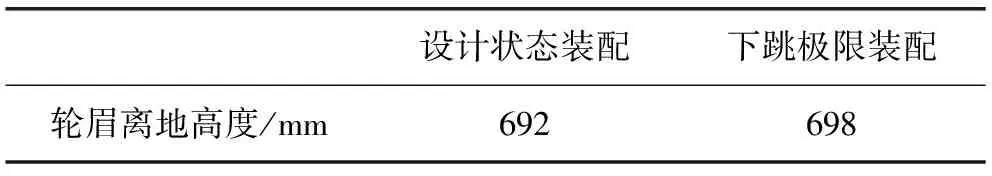

表3列舉了某X向襯套布置的麥弗遜懸架在兩種狀態下裝配對整車姿態的影響。

表3 懸架裝配對姿態的影響

由表3數據可知,若裝配過程中各襯套存在相對設計狀態的扭轉,將會影響整車姿態的實際表現。

若懸架襯套存在X向布置的情況,可通過兩種方式避免襯套扭轉剛度對整車姿態的影響:

(1)可通過改變襯套連接方式以規避該類問題,如圖9所示的下擺臂襯套,通過襯套支架與車架連接,保證擺臂分裝時襯套不承受扭轉。

圖9 消除懸架裝配對姿態影響的方案

(2)通過工裝臺架保證底盤分裝過程中,各擺臂襯套安裝螺栓打緊時,擺臂處于設計的布置角度,即懸架在設計姿態下分裝。

3.4 測量因素

對于設計姿態的實車表現,除設計因素、裝配因素和公差因素之外,實際的測量因素也需要考慮。其中的主要影響包括:

(1)測量時的輪胎側向力,若測量前發生過車輛舉升、載荷變化等情況,測量時的輪距沒有恢復至設計狀態,輪胎與地面存在側向力,會導致姿態測量結果偏高于設計值,可通過前后推動車輛或采用可側向移動地面的方式解決;

(2)地面平整度,若測量時的地面不平整,將導致車輛的質心發生轉移,各懸架所承受的載荷與設計狀態不一致,導致姿態測量結果失真;

(3)配重精度,在測量不同載荷狀態下的整車姿態時,往往需要通過對車輛進行配重,若配得各輪載荷與目標載荷存在偏差,同樣會導致測量結果失真,該類問題無法避免,一般對配載的要求為單輪載荷在±5 kg的偏差之內;

(4)測量精度,受測量設備的精度所限,實際車輛的姿態測量結果只能近似于真實結果,應使用精度較高的測量設備,盡量減小測量誤差;

(5)輪胎胎壓,輪胎的半徑大小與其胎壓有關,測量時需確保胎壓與設計值(推薦值)一致。

4 某車型姿態問題調查與整改

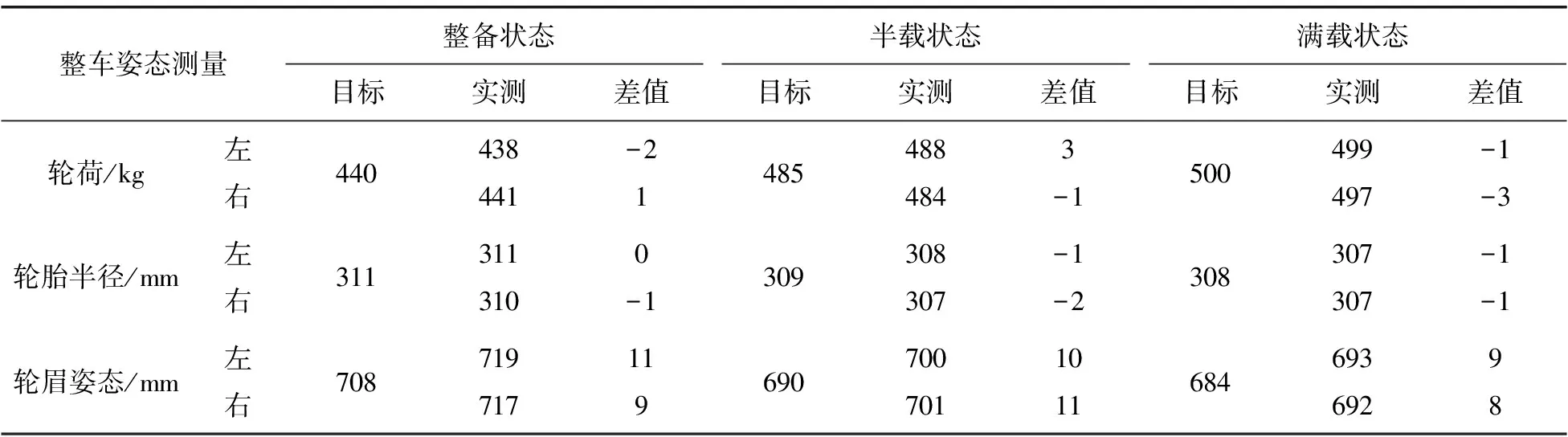

某轎車的實車姿態測量結果如表4所示。從測量結果可以看出該車輛在空、半、滿載荷下的實際姿態均偏高于設計值。

表4 某轎車的實車姿態測量結果

根據前文所述的整車姿態尺寸分解及其相關影響因素進行逐一排查:

(1)測量因素:測量前已確認過地面平整度、確保胎壓與推薦值一致、按照要求進行配重、并多次往復推動車輛,測量相關的影響因素可基本排除;

(2)公差因素:裝車前已針對姿態敏感的各零部件尺寸進行檢測,各零件單件的尺寸檢測結果基本符合要求,且并未出現單側累積現象;

(3)裝配因素:將車輛放在可側向移動的滑臺上,手動松開各襯套連接處的螺栓再重新打緊,再次測量該車輛的姿態有所降低,但仍超出合理的水平,可以判斷車輛并未按照工藝要求裝配,致使各襯套處存在預應力,影響實車姿態表現;

(4)設計因素:將該車輛的彈減總成拆下,并利用相關設備檢測設計載荷下的總成長度,發現彈減總成的長度大于設計值,不滿足設計要求,經進一步調查發現,該彈簧設計時并未考慮彈簧與減振器軸線不重合以及減振器存在氣體力等情況,是實車姿態偏高的重要原因之一。

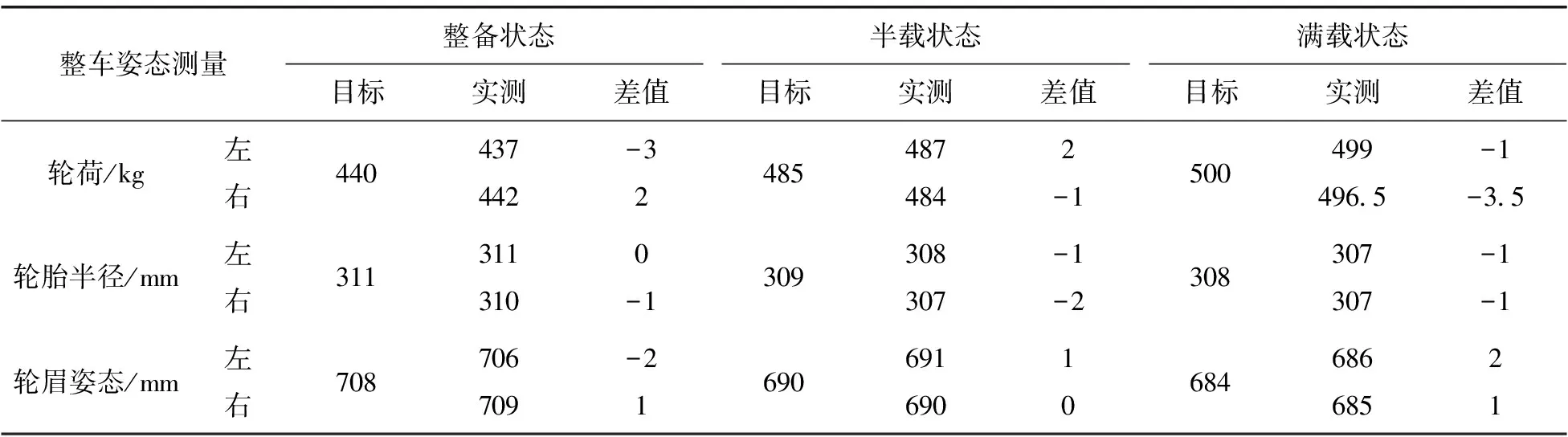

根據上述調查結果,重新匹配彈簧設計參數,并按照工藝要求裝配各擺臂,該車輛的姿態回歸至正常的公差范圍,后續車輛的姿態也基本滿足要求。表5所示為整改后的姿態測量結果。

表5 整改后的姿態測量結果

5 整車姿態控制方法

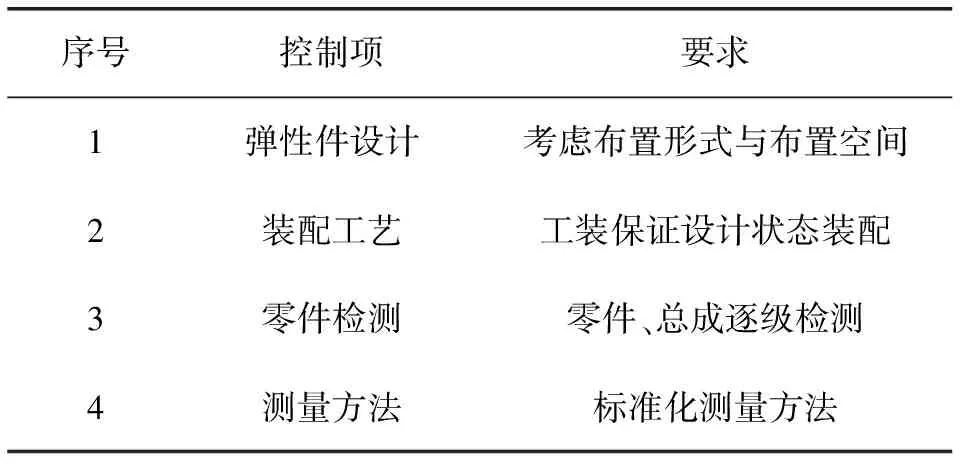

根據的實車姿態整改過程可以得出結論,整車姿態控制需要從表6所列的幾個方面入手。

表6 整車姿態控制關鍵事項

關于零件檢測事項,其目的不僅在于零件制造精度確認,還可以作為設計正確性的檢驗,這對于彈減一體式懸架的姿態控制尤為重要,應該在底盤騾車調校時便進行該項工作,避免試生產時出現整車姿態不達標的問題,影響試制車的試驗結果。

6 結束語

整車姿態的設計與控制是汽車設計精益化的重要體現,尺寸鏈與尺寸工程是精益化設計的手段。文中應用尺寸鏈的思想建立了整車姿態尺寸鏈環,并逐級分解,找出了影響整車姿態設計與實車姿態達成的重要影響因素,拓展了尺寸鏈計算在汽車設計中的應用。同時,針對影響整車姿態的關鍵因素進行分析,制定了整車姿態設計與控制的流程,并結合實例描述了問題車輛的調查與整改方法。