燃油箱內置裝配焊接組件設計

蔣艮生,王珺,竇海倫

(亞普汽車部件股份有限公司,江蘇揚州 225009)

0 引言

隨著國六法規的推行,燃油箱的排放要求也越來越嚴格,塑料燃油箱開始采用兩片技術,將原本外置的焊接件進行內部焊接[1],由于焊接要求的特殊性,與塑料燃油箱焊接的材料必須是HDPE,這不僅限制了焊接零件的材料,對焊接零件的強度也起了限制作用,焊接質量不僅影響了零件在燃油箱內部的形態,甚至能影響燃油箱系統的安全性。

對于馬鞍型的燃油箱,固定副腔的抽吸單元支架與油箱的連接方式主要有兩種:一種是支架直接與油箱進行焊接(后面簡稱為焊接結構),這種結構對焊接質量要求很高,浪費原材料且該結構提供的強度有限;另一種是支架與法蘭進行裝配,法蘭再與油箱進行焊接(后面簡稱為裝配焊接結構),從而實現支架與油箱的連接。本文作者通過分析傳統裝配焊接結構的優缺點,進行改進并優化設計一種新型的裝配結構,增加焊接強度并且有效地降低安裝難度和生產成本[2]。

1 馬鞍型燃油箱系統特點

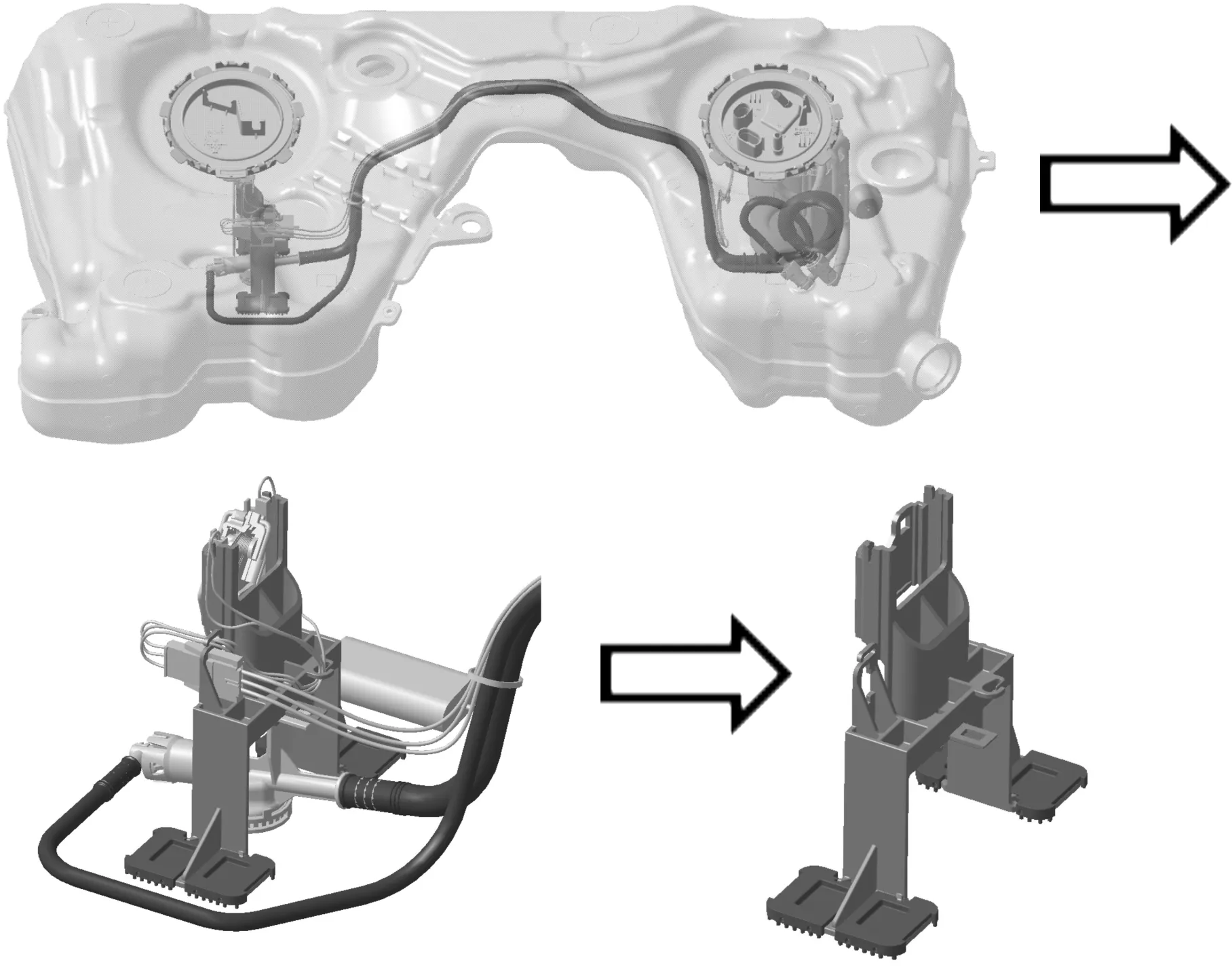

塑料燃油箱相對于金屬油箱具有輕量化、防腐蝕能力強,化學穩定性強和能夠滿足更多造型需要等優點[3]。正因為塑料燃油箱能夠滿足更多造型,可以根據不同車身邊界環境設計形狀各異的燃油箱,目前燃油箱的主要類型有:雪茄型油箱、馬鞍型油箱和L型油箱,如圖1所示為燃油箱的主視圖。

圖1 燃油箱類型示意

對于馬鞍型油箱,存在主副腔結構,一般加油口所在的位置定義為主腔,為了充分利用副腔的燃油,且從成本角度考慮,副腔會采用圖中所示的抽吸單元,通過油管與主腔油泵進行連接。馬鞍型油箱油泵抽吸單元原理如圖2所示,馬鞍型油箱油泵抽吸單元3D視圖如圖3所示。

圖2 馬鞍型油箱油泵抽吸單元原理

圖3 馬鞍型油箱油泵抽吸單元3D視圖

抽吸單元總成一般固定在支架上,這個支架就是文中所說的抽吸單元固定支架。

2 新型裝配焊接式抽吸單元固定支架設計與分析

2.1 傳統裝配焊接式抽吸單元固定支架

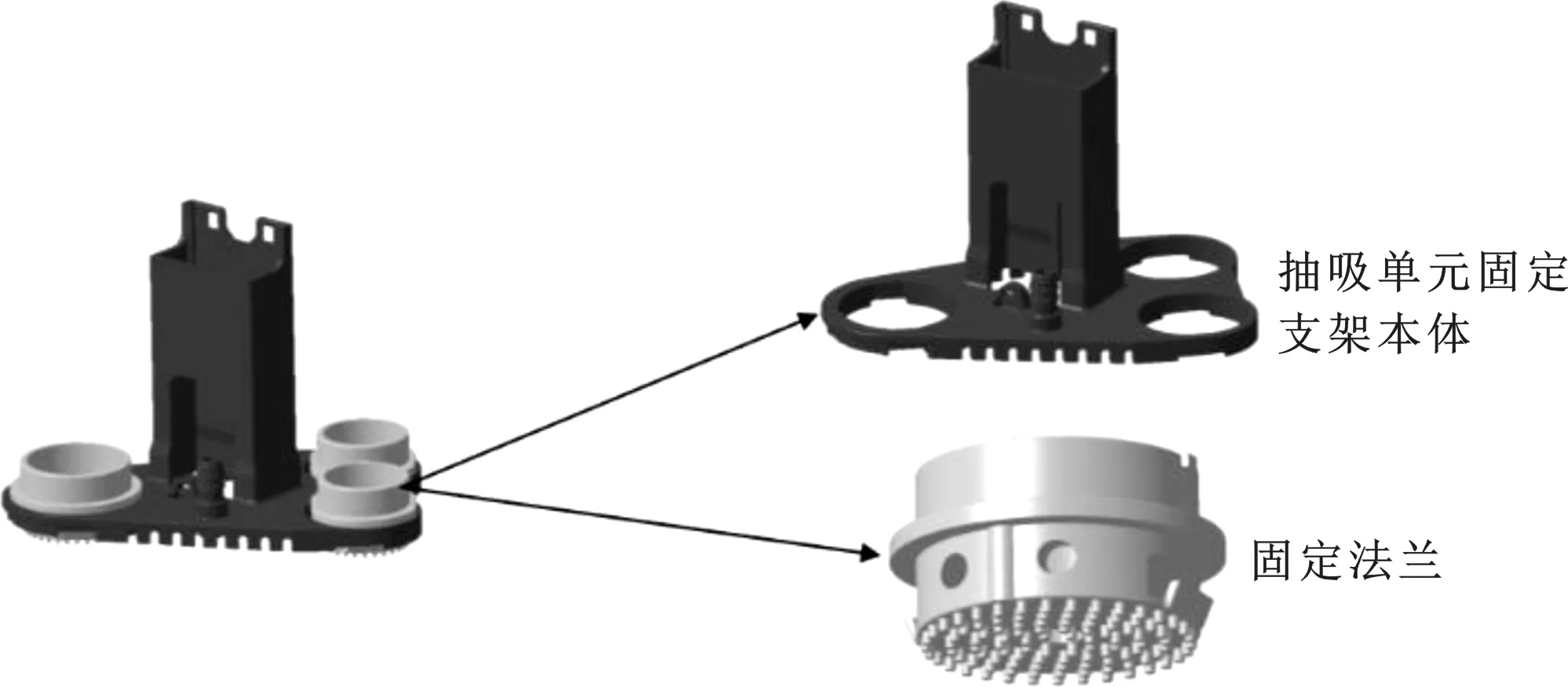

裝配焊接式抽吸單元固定支架主要由兩個部件組成,一個是固定法蘭,材料為HDPE;一個是抽吸單元固定支架本體,材料為POM。

以公司某個項目使用的抽吸單元固定支架為例分析傳統裝配焊接式抽吸單元固定支架結構。圖4為裝配焊接式抽吸單元固定支架視圖。

圖4 裝配焊接式抽吸單元固定支架視圖

該抽吸單元固定支架中的支架本體是通過卡扣與法蘭進行裝配,如圖5所示。

圖5 傳統裝配焊接式抽吸單元固定支架視圖

從裝配角度分析,該結構是采用圓形卡扣的方式實現裝配,在安裝過程中,將焊接法蘭上A、B兩個卡扣通過擠壓的方式與下方焊件實現裝配,由于該結構采用的兩個卡扣尺寸較大,安裝較為費力,同時此結構也增加了零件本身的高度,對空間要求較高。

從焊接法蘭本身分析,單個焊接法蘭的質量為13 g,法蘭本身高度為24 mm,所需油箱內表面提供的焊接區域面積大約為60 mm×60 mm=3 600 mm2。

2.2 新型裝配焊接式抽吸單元固定支架

通過上述傳統裝配焊接結構的裝配角度和焊接法蘭分析,傳統裝配焊接結構主要有以下缺點:

(1)裝配困難,需要手動定位多個安裝點,且需要較大外力;

(2)焊接法蘭本身體積較大,成本較高;

(3)采用圓形焊接結構,需要油箱內表面提供大面積區域才能實現焊接。

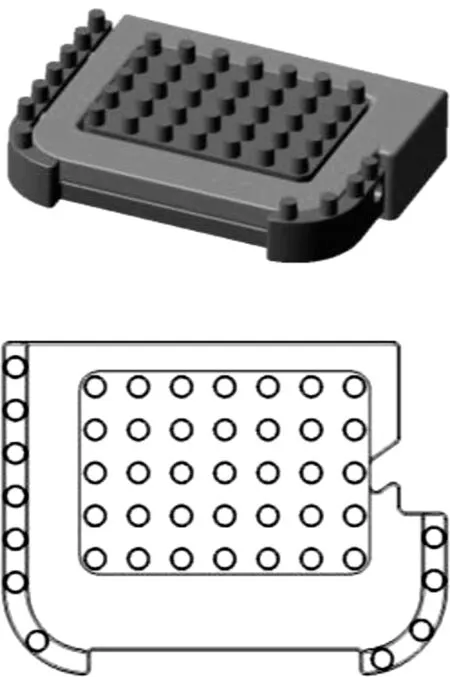

文中以公司某個項目為例,在傳統裝配焊接結構的基礎上進行了優化,使其便于安裝且所需油箱焊接區域面積較小,同時有效降低成本。圖6為新型裝配焊接式抽吸單元固定支架。

圖6 新型裝配焊接式抽吸單元固定支架

從裝配角度分析,考慮到裝配焊接結構在實際運輸過程中不需要滿足很大的拔脫力,只需要保證在運輸過程中不脫落即可,所以在裝配過程中通過將預先設置在焊件周圍的A、B、C 3個小球擠壓到焊接法蘭所對應的圓孔中從而實現固定,同時,這種結構并不需要在實際操作的時候對準安裝孔,只需要將焊接法蘭上凸起的區域對準焊接上的鏤空區域,用力之后小球會自動與孔完成配合。同時該結構可以根據其匹配的零件進行靈活地變動,僅需在匹配零件上做出區域A所示的鏤空并布置小球即可,對于零件本身的改動很小。

從焊接法蘭本身來看,單個焊接法蘭質量為2.5 g,法蘭高度為4.7 mm,所需油箱內表面提供的焊接區域面積大約為45 mm×35 mm=1 575 mm2。

3 新型裝配焊接式抽吸單元固定支架性能分析

3.1 新型裝配焊接式抽吸單元固定支架裝配強度分析

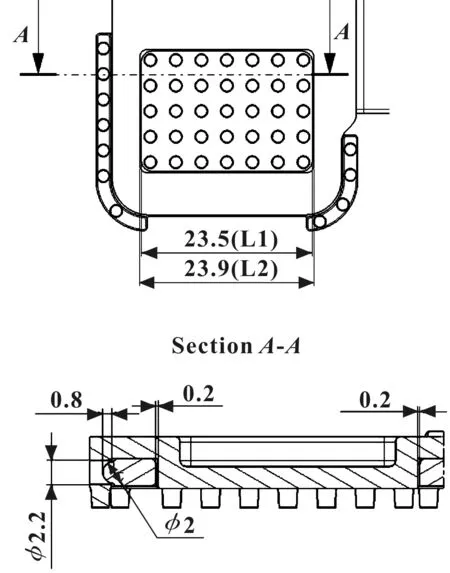

圖7為新型裝配焊接式抽吸單元固定支架尺寸示意。

圖7 新型裝配焊接式抽吸單元固定支架尺寸示意

考慮到整個焊接法蘭在運輸過程中及產生跌落時所承受拔脫力并不大,小球尺寸定為φ2 mm,對應圓孔的尺寸定為φ2.2 mm,在理論狀態下,賦予每個小球與對應圓孔0.8 mm的過盈量,因法蘭與支架之間配合區域間隙為0.2 mm,所以每個小球與支架上孔的過盈量最終范圍為0.6~1.0 mm。

在實際運輸過程中,該結構所承受力的方式可簡化為如圖8所示的兩種,其中G為焊接法蘭本身的重力,F為由于運動而產生的力,其合力大小第二種最大,F=ma+mg,按照某主機廠G-load標準賦予其最大6g的加速度,可以得到單個焊接法蘭在運動中所承受的軸向拔脫力為:

圖8 法蘭在運輸過程中受力示意

F=ma+mg=2.5×10-3×7×9.8=0.175(N)

考慮到除去運輸過程產生的力,最惡劣的情況下焊接法蘭可能會在裝配好的情況下產生跌落、碰撞,此時模型可以簡化為如圖9所示。m為法蘭本身的質量,M為與之裝配的零件質量,發生跌落時法蘭需要承受它們共同所產生的力,假定M為200 g,從1.5 m處跌落,與地面接觸時間為0.2 s,此時可以得到

圖9 法蘭在惡劣工況下受力示意

Ft=m(v2-v1)

式中:v1為初速度0;

最終求得:

F=5.5 N

通過CAE進行強度分析,最終結果表明,在理論狀態下,該裝配結構可以承受大約32 N的拔脫力,并且在裝配過程中,HDPE材料不會產生塑性變形導致其失效。法蘭裝配結構在Z正向和負向受力示意如圖10所示。

圖10 法蘭裝配結構在Z正向和負向受力示意

3.2 新型裝配焊接式抽吸單元固定支架焊接可靠性分析

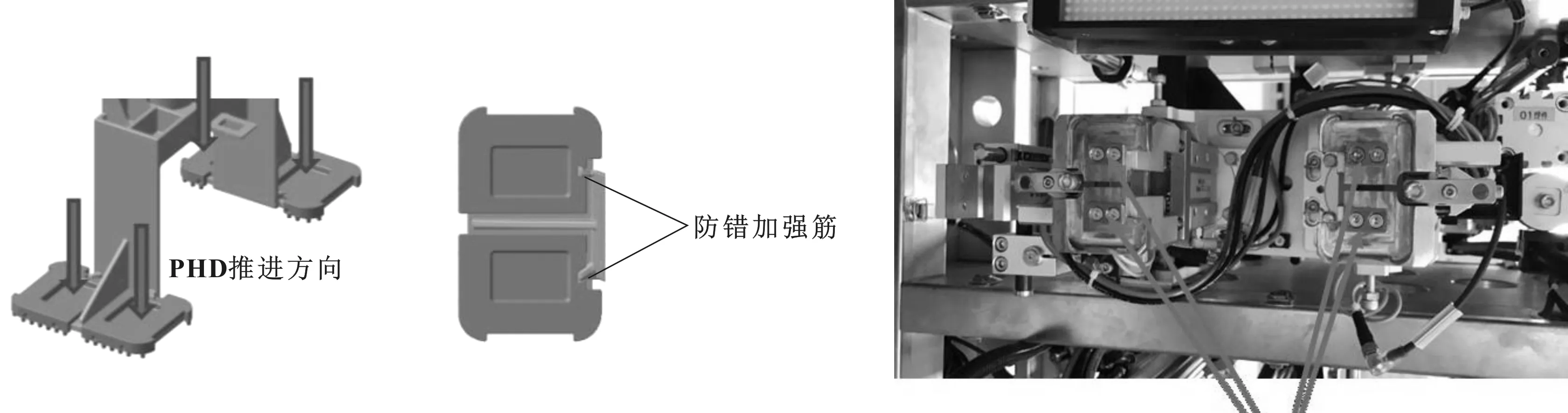

文中將傳統裝配焊接結構的圓形卡扣式法蘭設計為方形小球式法蘭,該種結構不但所需空間較小且可以保證在PHD(零件夾持設備)夾持好零件后,提供足夠大的4個平面方便PHD(零件夾持設備)的推進,使位于下方的麻點可以更容易在受力均勻狀態下進入燃油箱內表面,同時針對每個焊接法蘭設計一個防錯加強筋,進一步滿足強度要求。裝配焊接法蘭與PHD夾具上頂桿接觸位置示意如圖11所示。

圖11 裝配焊接法蘭與PHD夾具上頂桿接觸位置示意

由于文中結構采用HDPE外包其他材料的設計,使得在相同的接觸面積下,該結構可以布置更多麻點,一個焊接法蘭上布置麻點數量為46個,每個麻點承受的最小力為Fmin=pS=pπr2=10.5×3.14×0.087 52=25.2(N),此時可得出單個焊接法蘭所能承受的軸向拉拔力為46×25.2=1 160(N)。焊接法蘭麻點分布示意如圖12所示。

圖12 焊接法蘭麻點分布示意

在實際應用中,對于本身質量較大的零件,亦可采用多個焊接法蘭組合的方式來焊接更大的焊件。

3.3 實驗驗證

在實際樣件階段,考慮到材料成型及裝配偏差等因素,對拿到的樣件進行了試驗驗證,分別驗證在各種極限裝配狀態下該焊接法蘭所能承受的拉脫力,通過多次試驗結果表明,該裝配結構可以承受的拔脫力基本穩定在16 N以上,這個力遠大于其由于運輸或者跌落所產生的力,可以證明該結構強度滿足要求。

在公司多個項目中,副泵抽吸單元支架的固定方式都是采用文中所提的小球擠壓方式的裝配結構,在運輸過程及試驗過程中,沒有收到焊接支架法蘭脫落的反饋,最終在通過拉伸試驗機的測試結果表明4個焊接支架法蘭所提供的拔脫力皆滿足公司規定,可證明該種結構的可行性。裝配焊接法蘭在實際項目上的應用如圖13所示。

圖13 裝配焊接法蘭在實際項目上的應用

4 結束語

通過分析傳統裝配焊接結構,提出了一種新型裝配焊接結構,不僅克服了傳統裝配焊接結構難安裝的缺點,而且保證了焊接強度和降低了生產成本。該結構已應用于公司的多個項目中,效益顯著。