冷軋機液壓油循環過濾冷卻系統改進

張冬冬

(邯鄲鋼鐵集團有限責任公司冷軋廠,河北邯鄲 056003)

引言

冷軋機組是鋼卷加工的重要組成部分,軋機高壓系統控制軋機各機架壓下缸、工作輥彎輥缸、中間輥彎輥缸、中間輥竄輥缸及支撐輥平衡缸等執行機構的動作,這些執行機構具有負荷大、控制精度高、響應速度快的特點,并直接參與板厚與板型控制,因此具有重要的作用。由于軋機高壓液壓系統的特殊性,從而對液壓油的清潔度和溫度提出了更高的要求[1-2]。

1 傳統冷軋機液壓油的循環過濾冷卻系統

傳統冷軋機液壓油的循環冷卻系統主要包括液壓泵、油箱、液壓油循環過濾回路、液壓油冷卻回路和液壓油加油回路。液壓泵包括循環泵和加油泵,循環泵和加油泵并聯使用;油箱包括主液壓油箱和副液壓油箱,副液壓油箱為主液壓油箱補油使用;液壓油循環過濾回路包括循環泵、高壓過濾器、液壓油冷卻器和主液壓油箱;液壓油冷卻回路包括水過濾器、兩位兩通換向閥和液壓油冷卻器;液壓油加油回路包括加油泵、精過濾器、高壓過濾器、副液壓油箱和主液壓油箱。

當液壓油循環過濾回路中的高壓過濾器需更換濾芯時,需把循環泵關停;當液壓油冷卻回路的水過濾器需更換濾芯時,需把冷卻水關停才能進行更換[3];液壓油加油回路中的主液壓油箱在地下油庫,而副液壓油箱在地面上,每次為主液壓油箱補油時,需派人在地下手動控制常閉蝶閥和常開蝶閥;傳統軋機液壓油的循環冷卻系統沒有專用的排油管道,每次排油都需停泵,拆卸管道,容易導致雜質進入液壓系統中污染油液[4]。

由上述分析可知,傳統冷軋機液壓油的循環過濾冷卻系統存在的主要問題有:

(1)無法實現在不停循環泵的情況下更換油濾芯;

(2)無法實現在不停冷卻水的情況下更換水濾芯;

(3)無法實現不用派專人去地下油庫倒閥停泵的情況下給主油箱加油;

(4)無法實現不用拆卸管道的情況下給主油箱排油。

圖1 傳統軋機液壓油的循環過濾冷卻系統

2 改進的冷軋機液壓油循環過濾冷卻系統

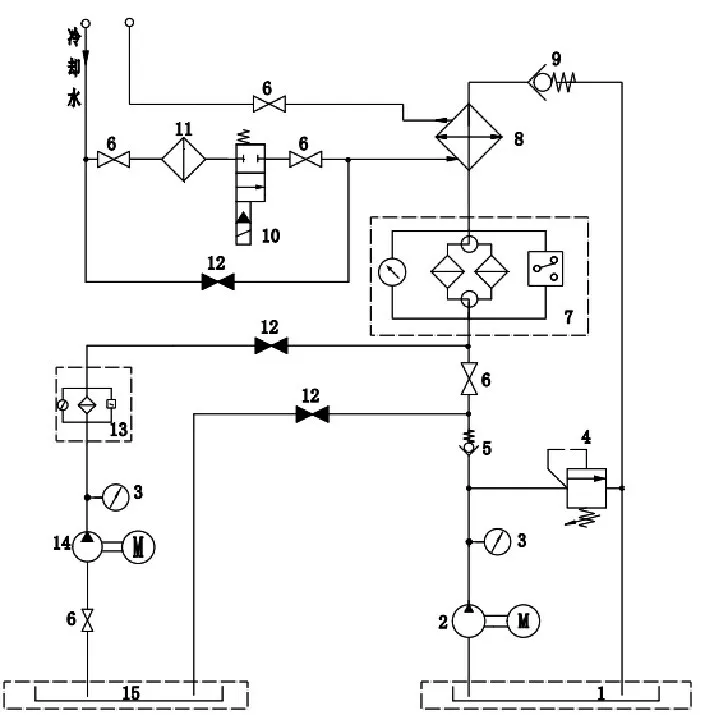

針對以上問題對冷軋機液壓油循環過濾冷卻系統進行改進,改進后的冷軋機液壓油循環過濾冷卻系統主要包括液壓泵、油箱、液壓油循環過濾回路、液壓油冷卻回路、液壓油加油回路和液壓油排油回路。見圖2。其改進之處為:

圖2 改進的冷軋機液壓油循環過濾冷卻系統

(1)液壓油循環過濾回路中由雙聯切換式過濾器替代高壓過濾器;

(2)液壓油冷卻回路中安裝常閉蝶閥,實現旁通控制;

(3)液壓油加油回路中,讓精過濾器B口直接主液壓油箱;

(4)主液壓油箱和副液壓油箱之間增設專用的排油管道。

在液壓油循環過濾回路中由雙聯切換式過濾器替代高壓過濾器,當雙聯切換式過濾器工作濾芯需更換時,操作雙聯切換式過濾器的切換開關,讓液壓油經備用濾芯進行過濾,對工作濾芯進行更換,進而實現在不停循環泵的情況下,更換油濾芯,實現液壓油的連續過濾,使液壓油清潔度得到更好的保證[5-6]。在液壓油冷卻回路中安裝常閉蝶閥,實現旁通控制,當需更換水濾芯時,打開常閉蝶閥,關閉水濾芯兩端的常開蝶閥,進而可實現在不停冷卻水的情況下,更換水濾芯,實現液壓油的連續冷卻,使液壓油溫度得到更好的控制[7]。在液壓油加油回路中,讓精過濾器13B口直連主液壓油箱,當需加油時,直接打開副液壓泵出油口的常閉蝶閥,便可以實現加油,不再用派人去地下油庫倒閥門,操作方便,省時省力;通過在主液壓油箱和副液壓油箱之間增設專用的排油管道,當需排油時,打開排油管道上的常閉蝶閥,便可實現排油,從而省去拆卸管道,避免雜質進入液壓系統中,使液壓油清潔度得到保障。

3 結束語

改進后的冷軋機液壓油循環過濾冷卻系統,經現場工業性應用實踐,結果表明:該系統不僅能夠實現在不停機的情況下更換水濾芯和油濾芯,而且加油不在用派專人去地下油庫倒閥門停泵,排油不用拆卸接頭倒管,使液壓油的清潔度得到很好的保證,液壓油的溫度得到有效的控制,該系統適于長期連續生產,能夠滿足冷軋機高壓系統特殊作業工況的要求。