一種適用于煤礦井下整體式支架搬運車的轉向系統設計*

王娜

(山西天地煤機裝備有限公司,山西 太原 030006)

0 引言

支架搬運車作為能將煤礦支護用液壓支架長距離運輸的主力車型,在煤礦應用十分廣泛,尤其在搬家倒面過程中起著極其重要的作用。因礦井路面寬度有限,現有絕大部分支架搬運車均設計為鉸接結構[1],前、后機架通過銷軸鉸接,后機架為U型框架,支架裝入U型框架,通過提升機構進行提升,最終實現支架的運輸。但隨著科技的進步,煤層采高的不斷增加,支護支架已然從最初的30 t級發展到100 t級左右,支架噸位的增大導致其外形尺寸也隨著變大。受此影響,支架搬運車因整車外形尺寸的增大,井下通過能力持續降低。現80 t級支架搬運車的轉彎半徑已發展到8.6 m以上,而煤礦井下大巷有效路面寬度約5 m左右,且因支架重量增加,導致支架搬運車整車重心后移,行駛過程中,尤其上坡路段,支架搬運車前輪附著力不足的缺陷日益凸顯,若增加配重,不僅增加支架搬運車整車外形尺寸,降低其通過性能[2-3],且會嚴重影響支架搬運車的輪胎磨損、能源消耗等,增加其運行成本。因此,提高支架搬運車轉彎性能十分必要。

1 整體式支架搬運車轉彎性能較差原因分析

整體式支架搬運車前機架與后機架通過鎖銷等連接方式直接相連。前機架緊湊布置動力及輔助裝置,整機長度小,裝載支架后整車重心位置較為居中,能較好地避免“翹頭”現象。但因其無鉸接連接,整機轉彎性能較差,合理的轉向系統設計是保證整體式支架搬運車的通過性能及操控穩定性的基礎。

2 整體式支架搬運車轉向系統方案選擇

整體式支架搬運車轉向系統應使整車通過巷道抹角時,具有較好的通過性能;整車高速行駛時,具有較好的操縱穩定性能;支架裝卸時,車尾姿態可進行調節,方便支架裝卸到位。因此,全輪轉向為理想選擇[4],全自動全輪轉向分為電控電子全輪轉向和電控液壓全輪轉向,電控電子全輪常用于輕型車輛。電控液壓全輪轉向若想保證整車高速行駛時的穩定性,一般需要加設轉向鎖止裝置[5-6],成本較高,且需考慮液壓泄露補償等多方面因素[7],元部件較多,需要裝配空間較大,不利于整車的精簡布置。綜合考慮全輪轉向使用頻率、系統可靠性、使用及維護成本、整車整體尺寸控制等因素,采用半自動全輪轉向系統較為合理。

3 半自動全輪轉向系統設計

3.1 半自動全輪轉向系統

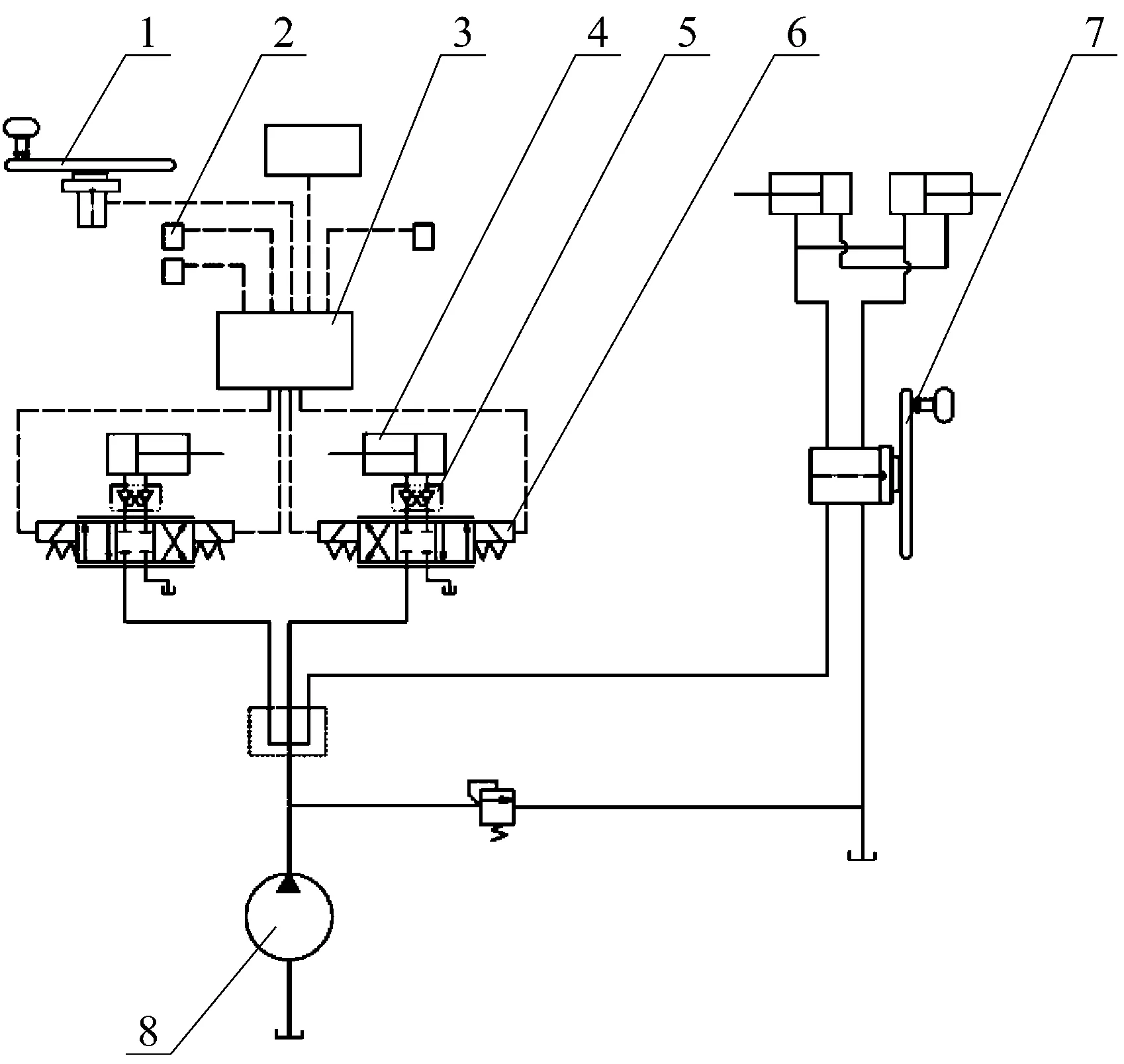

半自動全輪轉向系統將整體式支架搬運車轉向分為主、副轉向系統兩部分,分別通過駕駛員控制主、副轉向器實現。主轉向系統控制前輪轉向,實現基本轉向功能;副轉向系統用于主轉向器極限位置時,整車轉向能力的補充及裝卸支架時整車姿態的調整,通過駕駛員操作副轉向器激活,駕駛員同時操作主、副轉向器,結合控制器中輸入的控制策略,實現前后輪的全輪轉向;駕駛員單獨操作副轉向器,還可實現后輪的單獨轉向,方便裝卸支架時整車狀態的調整。半自動全輪轉向系統中還設置了雙向液壓鎖,以防止外力作用下后輪轉向的誤動作,影響整車行駛穩定性。綜上,該轉向系統可實現主轉向器控制前輪單獨轉向,主、副轉向器控制全輪轉向及副轉向器后輪單獨轉向3種狀態,具體原理如圖1所示。

1-副轉向器;2-角度傳感器;3-控制中心;4-液壓油缸;5-雙向液壓鎖;6-電液比例閥;7-主轉向器;8-動力液壓泵。圖1 半自動全輪轉向系統原理

半自動全輪轉向系統由主、副轉向器,角度傳感器、控制中心、液壓油缸、雙向液壓鎖、電液比例閥、動力液壓泵等組成[8-10]。主、副轉向器用于駕駛員進行轉向操作,各個轉向輪上設置角度傳感器,負責各輪轉向角度的實時測定,并將角度數據傳送給控制中心,控制中心根據已輸入控制策略,結合角度傳感器傳遞的實時數據,通過對電液比例閥進行控制,駕駛員對副轉向器輸入的轉向角度進行補償和限制,進而實現整車的全輪平穩轉向。

3.2 副轉向器轉向控制策略研究

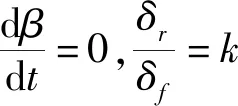

前后輪同時轉向的方式有多種控制方式,包括前后輪轉角正比控制、前后輪轉向力正比控制、與橫擺角速度成正比的后輪轉向控制等。結合前后輪數據采集模式及使用工況,本文選用與前輪轉角為正比的后輪轉向控制。通過調整前后輪轉角的比例系數,使整車全輪轉向時,質心側偏角為零,保證整車的穩態轉向。

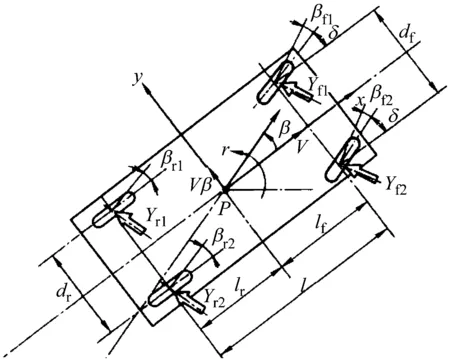

如圖2所示,以車輛質心P為原點,車身方向為x軸建立直角坐標系,建立整車運動方程,其中,βf1,βf2,βr1,βr2為前后輪胎側偏角;Yf1,Yf2,Yr1,Yr2為作用于前后輪胎的側偏力。

圖2 整車平面運動坐標系

整體式支架搬運車需適應煤礦井下復雜路況,因此多采用聚氨酯或橡膠實芯輪胎,根據其材質性質,其在輪胎側向力作用下,側偏角產生非常小,因此,作用于輪胎的側偏力可近似認為與輪胎航向垂直。

由此可得,整車側向運動方程:

(1)

式中:m為車輛的慣性質量,kg;V為車速,km/h;β為車輛質心側偏角,(°);r為回轉半徑,m。

其中:

(2)

(3)

式中:Kf,Kr為輪胎側偏剛度;lf,lr為前后軸線中心距離車輛質心的直線距離,m;δf,δr為前后輪實際轉角,(°)。

(4)

(5)

控制中心根據角度傳感器反饋所得前后輪轉角,進行計算后,將其比值與設定k值進行對比,以此來決定對后輪轉向進行控制或者補償。

3.3 副轉向器轉向控制模式

半自動全輪轉向系統中,液壓泵通過分流塊將油液傳至主轉向器及2個前轉向油缸,控制前軸轉向,實現主轉向的轉向功能,同時2個前轉向油缸兩側腔體相互連通,保證兩輪轉向角度一致。駕駛員不操作副轉向器時,雙向液壓鎖關閉,后輪轉向油缸壓力不變,輔助后輪在受外力或其它狀態下仍保持平衡狀態。

駕駛員單獨操作副轉向器,可實現后輪的單獨轉向。同時,后輪轉向油缸兩側腔體相互連通,保證兩輪轉向角度的一致。

駕駛員同時操作主、副轉向器,可實現整車的全輪轉向,后輪的轉向角度由控制中心最終控制。控制中心根據既定的控制策略,結合對后輪實際轉向角度的采集,對后輪轉向角進行補償或者限制,實現整車全輪的平穩轉向。整車轉向控制流程如圖3所示。

圖3 整車轉向控制流程

4 結論

本文設計了一種適合于煤礦井下整體式支架搬運車的轉向系統。該系統設置主、副兩個轉向器來實現整車的轉向。主、副轉向器的啟動通過駕駛員的輸入進行激活。整車轉向系統可實現前輪單獨轉向,前、后輪“八字”轉向及后輪單獨轉向3種功能。既解決了特殊工況下整車轉彎的靈活性,又可在支架搬運車雙向駕駛或者裝卸支架時單獨進行后輪轉向,以調整整車的姿態。同時,副轉向系統還通過雙向鎖止閥進行了隔離,防止整車受到外力后的誤動作,保證整車轉向系統的可靠性。該系統的設計可使整體式支架搬運車更好地適應煤礦井下運行條件,對推進整體式支架搬運車的批量應用具有重要的意義。