高強度預應力鋼絞線用錨板設計及試驗研究

陳勝利 石龍 馬林 李長樂

1.中國鐵道科學研究院集團有限公司鐵道建筑研究所,北京100081;2.高速鐵路軌道技術國家重點實驗室,北京100081;3.浙錨科技股份有限公司,杭州311400

20世紀70年代,我國預應力鋼絞線強度等級主要是1 470 MPa級,90年代發展為1 860 MPa級,90年代末至今,1 960 MPa(2 000 MPa)級的鋼絞線已研發成型[1],并應用于公路橋梁領域。1 960 MPa級預應力鋼絞線于2003年首次納入國家標準GB/T 5224—2014《預應力混凝土用鋼絞線》,并延續納入2014年該標準的修訂版中。目前,該級別鋼絞線的生產制造工藝已較為成熟,并在上海嘉瀏高速公路新瀏河橋、廈門環島路海軍碼頭-演武路段橋梁、廈門納潮江公路大橋、天津東南半環海河大橋等公路橋梁項目得到工程應用。我國鐵路混凝土橋仍基本使用1 860 MPa級鋼絞線及配套錨固體系,與1 860 MPa級鋼絞線相比,2 000 MPa級鋼絞線具有同樣的預張拉力,鋼絞線面積可節省6%左右,減少了預應力的鋼材用量,具有可觀的經濟效益。研發高強度預應力錨固體系不僅可以補充完善我國高速鐵路橋梁建造技術體系,滿足高速鐵路工程建設需求,還能推動鐵路橋梁技術的發展,對我國高速鐵路“走出去”戰略具有積極推動作用。國內的錨固體系形式主要采用夾片式群錨,形成了OVM、XM、QM、AM型等系列的錨具[2-3]。目前對夾片式錨具的試驗研究和數值模擬主要是基于強度為1 860 MPa及以下等級的鋼絞線用配套錨具[4-6],且不同標準和文獻中對錨板強度的設計計算指標并不統一[7-9]。

本文采用有限元計算與試驗驗證的方法,研制鐵路橋梁用2 000 MPa級高強度預應力鋼絞線配套的19孔錨具,分析材料本構模型和錨板厚度對計算結果的影響,為同類錨固體系的研發與優化提供依據。

1 錨板設計方案

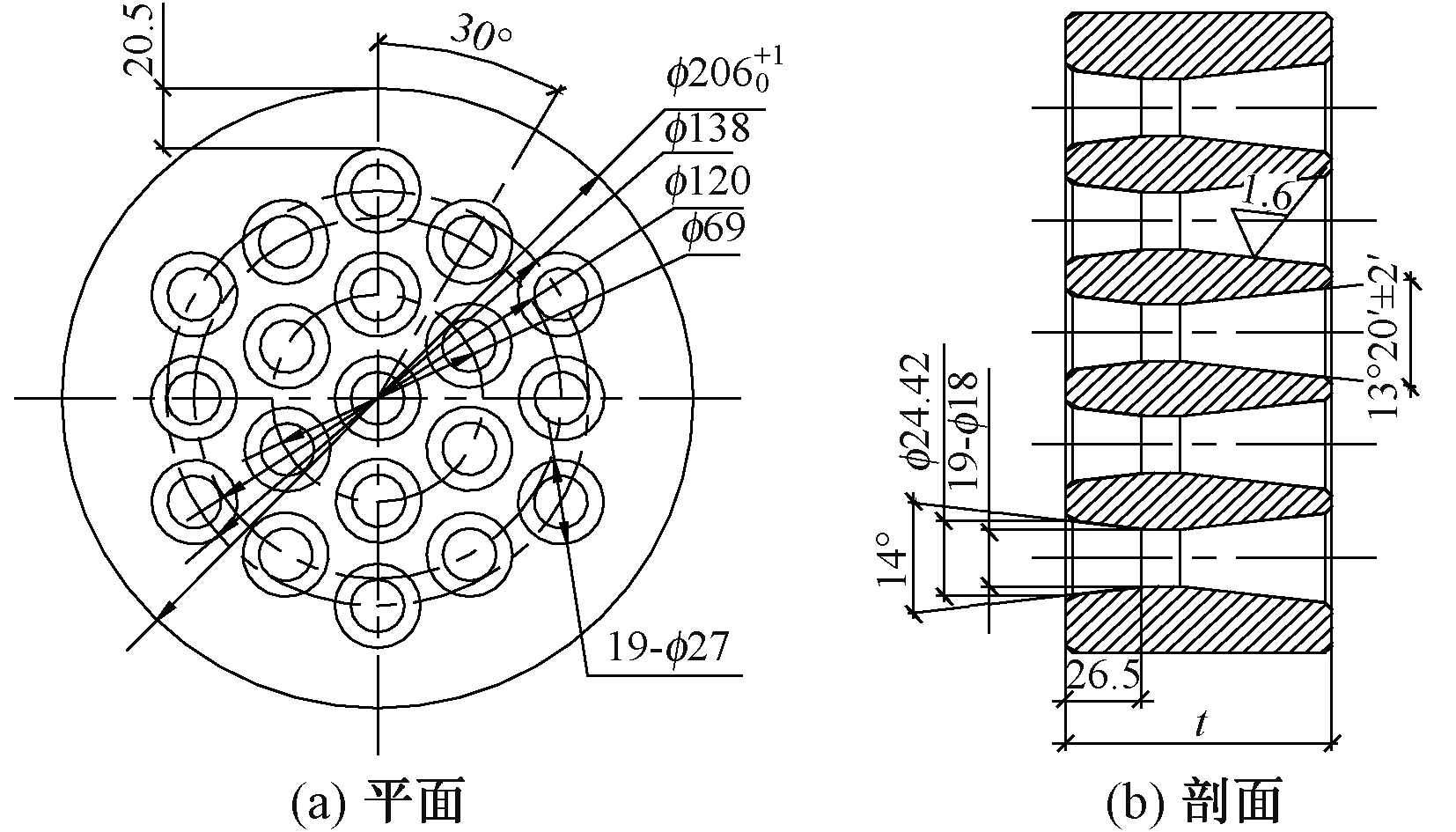

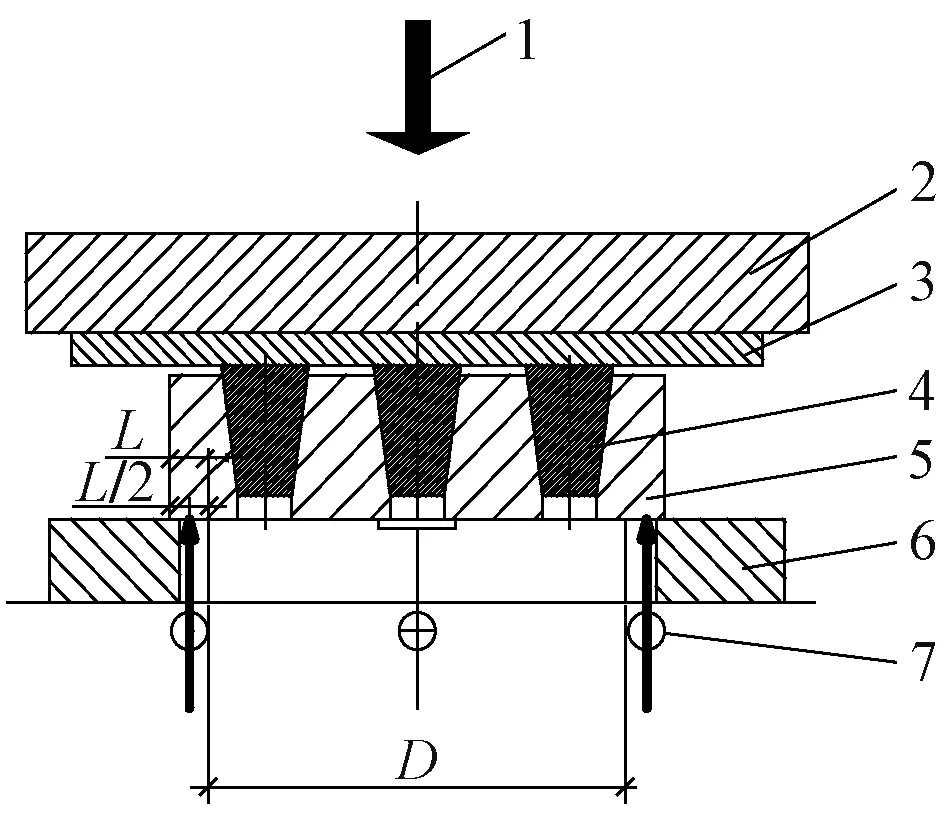

2 000 MPa級鋼絞線用配套錨板材料選用優質45號碳素鋼,進行調質熱處理后表面硬度不小于20 HRC,且熱處理后不得有裂紋。錐孔呈同心圓均布排列,錐孔軸線與錨板軸線平行。考慮與1 860 MPa級錨墊板的適用性,錨板直徑取206 mm,擬定錨板厚度為75~85 mm。錐孔上口錐角6.5°,錐孔大端面直徑27.00 mm。錐孔下口錐角7.0°,錐孔大端面直徑24.42 mm。設計方案見圖1。

圖1 2 000 MPa級鋼絞線用錨板設計方案(單位:mm)

2 有限元分析

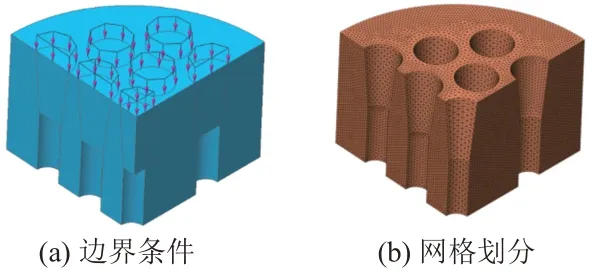

建立錨板三維有限元模型對錨板的應力及變形進行分析。19孔錨板為對稱結構,為節省計算時間,取1/4模型。高強錐形塞與錨板間建立摩擦接觸,摩擦因數取0.2。通過在高強錐形塞上表面施加壓力模擬鋼絞線與夾片的傳力,如圖2(a)所示。為模擬錨板底面與錨墊板接觸的邊界條件,只約束豎向平動自由度,網格尺寸為2 mm,如圖2(b)所示。

圖2 19孔錨板有限元模型

2.1 材料本構模型

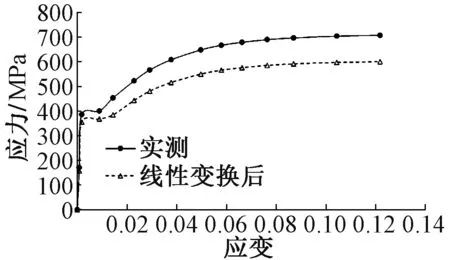

45號鋼在1 mm/min的加載速率下,平均抗拉強度為707 MPa,屈服強度為386 MPa,彈性模量為210 GPa,斷后伸長率為24.4%[10]。根據GB/T 699—2015《優質碳素結構鋼》的規定,45號鋼力學性能指標中屈服強度大于等于355 MPa,抗拉強度大于等于600 MPa,斷后伸長率大于等于16%。不同熱處理工藝得到的材料性能指標有一定差異,合格產品的實測指標均大于規范指標。考慮本構模型的通用性,依據規范指標對文獻[10]中實測應力-應變曲線進行線性變換,分別采用實測應力-應變曲線和線性變換后應力-應變曲線進行有限元計算。45號鋼應力-應變曲線見圖3。

圖3 45號鋼應力-應變曲線

2.2 材料本構模型影響分析

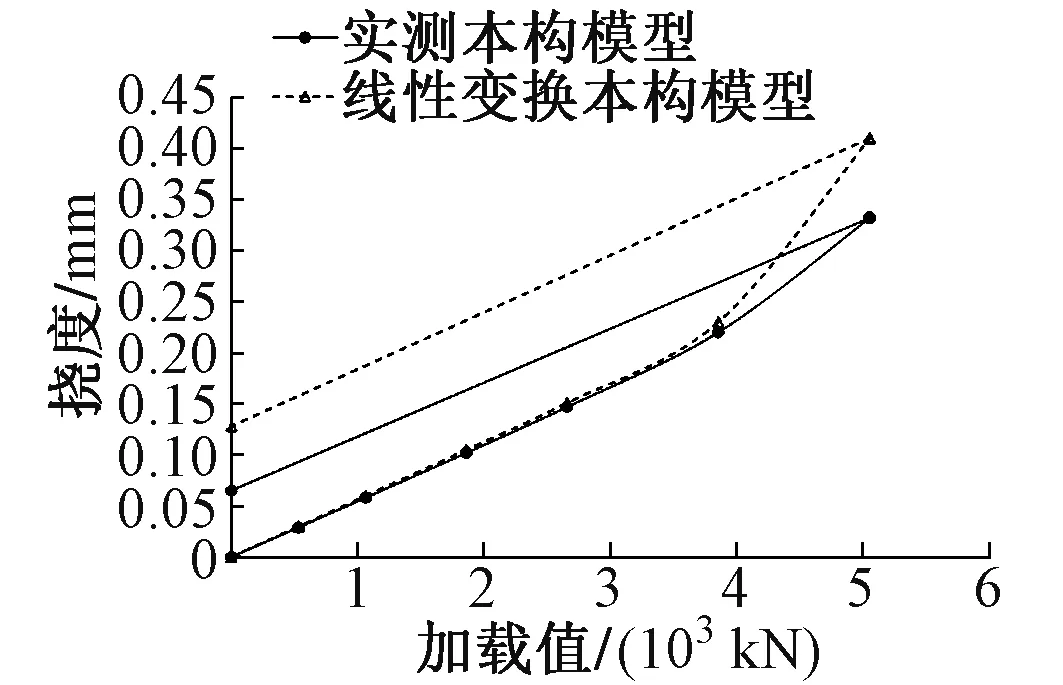

有限元分析時采用2.1節中所述的兩種本構模型,控制錨板厚度為單一變量,取85 mm,其他結構尺寸參見圖1。加載至95%fptk(fptk為鋼絞線標準強度)時卸載,計算錨板殘余撓度,加載至100%fptk時分析錨板Mises應力。

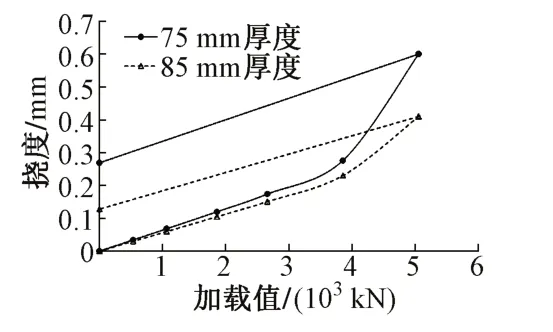

兩種本構模型下錨板底面中心點力-位移曲線見圖4。可知,采用實測本構模型和線性變換本構模型計算得到的殘余撓度分別為0.065、0.128 mm,相當于D/2 492、D/1 266,D為配套錨墊板上口直徑。根據GB/T 14370—2015《預應力筋用錨具、夾具和連接器》規定:錨板強度靜載承壓試驗中,在加載荷載達到95%fptk之后釋放荷載,錨板殘余撓度不應大于D/600。可見,采用兩種本構模型的殘余變形均能滿足規范限值要求,但采用線性變換本構模型的錨板有更大的安全儲備。

圖4 兩種本構模型下錨板底面中心點力-位移曲線

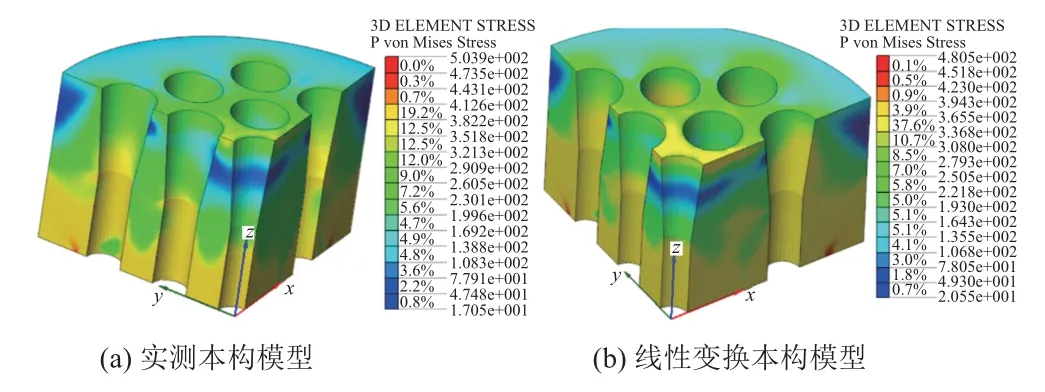

采用兩種本構模型得到加載至100%fptk時錨板von Mises應力云圖,見圖5。可見,采用實測本構模型和采用線性變換本構模型計算得到的von Mises應力分別503.9、480.5 MPa,均大于45號鋼的屈服強度,小于45號鋼的抗拉極限強度,最大應力主要分布在錨板支承位置。

圖5 加載至100%f ptk時錨板von Mises應力云圖(單位:MPa)

綜上,由于45號鋼材料力學性能指標的實測值均優于規范值,采用線性變換本構模型偏于安全,可供錨板通用設計時非線性有限元計算參考使用。

2.3 錨板厚度影響分析

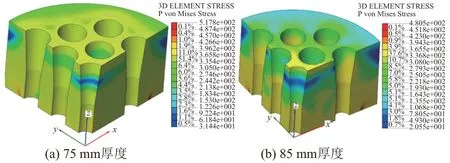

控制錨板厚度為單一變量,對厚度為75、85 mm的19孔錨板有限元計算結果進行對比分析。錨板面中心處的力-位移曲線如圖6所示,加載至100%fptk時錨板von Mises應力如圖7所示。可知,75、85 mm厚度錨板對應的殘余撓度分別為D/610和D/1 266,均滿足GB/T 14370—2015中錨板殘余撓度不應大于D/600的規定。75、85 mm厚度的錨板von Mises應力最大值分別為517.8、480.5 MPa,均小于GB/T 699—2015中45號鋼的極限強度。因此,建議國鐵集團企業標準《鐵路預應力鋼絞線用夾片式錨具、夾具和連接器》中19孔錨板最小厚度取75 mm。實際設計和生產時考慮產品合格率可按80 mm或85 mm制造加工。

圖6 不同厚度錨板底面中心點力-位移曲線

圖7 加載至100%f ptk時錨板von Mises應力(單位:MPa)

3 錨板強度試驗

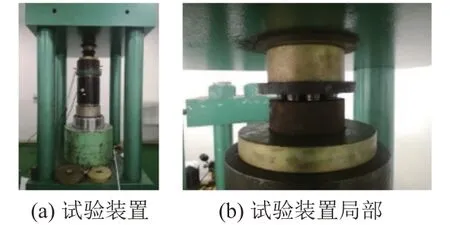

為了驗證錨板的受力性能,按照圖1所示設計方案進行了錨板試制,錨板厚度取85 mm。在試制產品中抽取12件19孔規格錨板進行強度試驗。TB/T 3193—2016提出錨板強度靜載承壓試驗中,在加載值達到95%?ptk(5 054 kN)之后釋放荷載,測量錨板殘余撓度;在加載值達到1.2倍?ptk(6 384 kN)時,錨板不應有肉眼可見裂紋或破壞。錨板強度試驗裝置見圖8,錨板強度試驗見圖9。其中,L為錨板與錨墊板接觸寬度。

圖8 錨板強度試驗裝置

圖9 錨板強度試驗

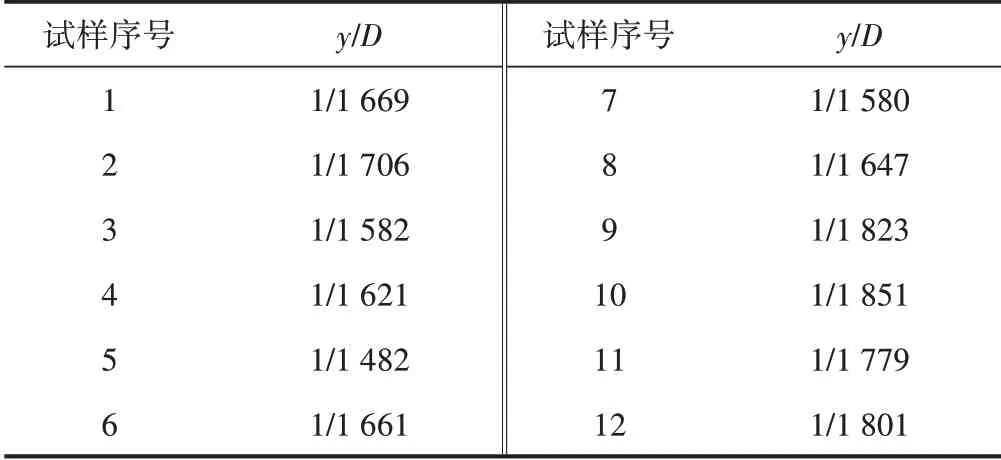

19孔錨板強度試驗結果見表1。可知,加載至95%?ptk之后釋放荷載,錨板殘余撓度均小于D/600,滿足規范限值要求;y/D的最大值為1/1 482,與理論計算值1/1 266相當。另外,加載至1.2?ptk時觀測到錨板表面未出現裂縫。表明提出的基于實測數據和規范指標線性變換的45號鋼強化模型,用于錨板強度及變形的有限元計算結果可靠,該有限元計算方法可用于錨板設計。

表1 19孔錨板強度試驗結果

4 結論

1)研發設計的2 000 MPa級鋼絞線用19孔錨板力學性能滿足規范要求。

2)基于實測數據和規范指標線性變換的45號鋼強化模型,用于錨板強度及變形的有限元計算結果可靠,該有限元計算方法可用于錨板設計。

3)建議國鐵集團企業標準《鐵路預應力鋼絞線用夾片式錨具、夾具和連接器》中規定的2 000 MPa級鋼絞線用19孔錨板最小厚度取75 mm。