既有預埋鐵座扣件大調高能力優化研究

劉超

1.軌道交通工程信息化國家重點實驗室(中鐵一院),西安710043;2.陜西省鐵道及地下交通工程重點實驗室(中鐵一院),西安710043

彈性支承塊式無砟軌道及配套采用的預埋鐵座扣件具有造價經濟、彈性優良、減振降噪、養護維修量低、更換簡便、技術成熟等特點,在國內外客貨共線鐵路中得到廣泛應用[1-5]。隨著彈性支承塊式無砟軌道鋪設里程的增加和既有工程服役時間的攀升,一些工點對彈性支承塊式無砟軌道預埋鐵座扣件的調高需求越來越大[6-10]。受限于預埋鐵座扣件本身的設計思路,客貨共線鐵路彈性支承塊式無砟軌道預埋鐵座扣件的調高能力為0~10 mm。部分工點進行最大10 mm的高程調整后依然難以滿足軌道平順性需求,不可避免地加速了軌道結構破壞,產生晃車現象,影響旅客乘坐舒適性并存在安全隱患。因此,有必要針對既有預埋鐵座扣件進行優化設計,解決其在既有線服役中調高量不夠的問題。

本文以客貨共線鐵路彈性支承塊式無砟軌道預埋鐵座扣件為研究對象,研究大調高的方法,并對既有預埋鐵座改進型扣件進行試制和疲勞測試。

1 既有預埋鐵座扣件結構優化設計

預埋鐵座扣件結構簡單,牢固可靠,要求將預制的鐵座澆筑在混凝土支承塊內,組成預制基底結構。現場將配套橡膠墊板、調高墊板、絕緣軌距塊、T形螺栓、軌距擋板、彈條、平墊圈和蓋形螺母進行組裝,扣壓鋼軌。

為了解決既有扣件調高能力不足的問題,采用三種方式進行優化設計,在滿足扣件使用條件的前提下使其調高量達到20 mm。優化前后的預埋鐵座扣件結構見圖1(左側為既有扣件未調高狀態,右側為改進型扣件調高20 mm狀態)。

圖1 既有預埋鐵座扣件結構示意

1)加長T形螺栓

為避免在進行大調高后螺栓緊固區長度不足,將扣件T形螺栓進行加長10 mm處理。

2)采用框架盒式軌距擋板

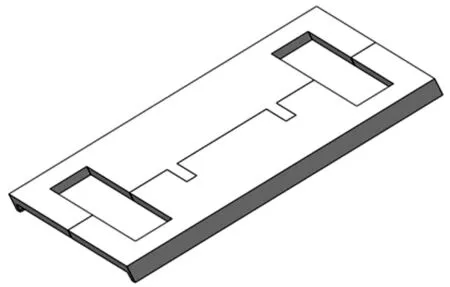

既有軌距擋板在大調高后整體框架剛度減小,穩定性變差。為了保障結構穩定性,針對性設計框架盒式軌距擋板,如圖2所示。其特有的盒式包裹結構能夠提供更有力的整體支撐。

圖2 框架盒式軌距擋板

框架盒式軌距擋板前后開設了與預埋鐵座對應的孔,兩孔之間設有與T形螺栓對應的孔。框架盒式軌距擋板內側端面上部設置與絕緣軌距塊對應的凹槽,頂面外側設置與彈條對應的凹槽。框架盒式軌距擋板為缺少底面的盒體形狀,與預埋鐵座和T形螺栓對應的開孔均開設在盒體頂面上。

3)采用拼合式塊下支承墊

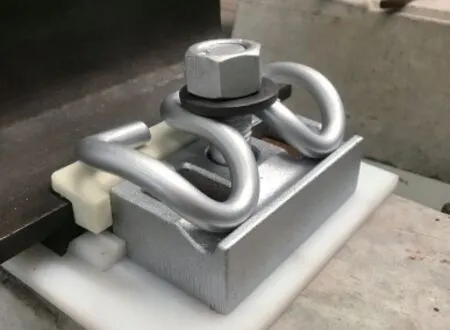

在既有預埋鐵座扣件的基礎上增加拼合式塊下支承墊,如圖3所示。

圖3 拼合式塊下支承墊

支承墊直接扣壓在混凝土支承塊上,在其上部依次組裝預埋鐵座扣件各部件。支承墊采用拼合式組裝結構,左右兩塊單板分別為扣子單板和扣母單板,整體中部有前后兩個開孔,與預埋鐵座對應;整體尾部有兩個向下的凸起,與支承塊緊密扣壓。扣子單板右側端面設置有橫向凸起的連接扣,外端向下呈鉤狀;扣母單板表面左側設置開槽,與扣子單板的連接扣形狀對應;扣子單板的連接扣自上而下嵌入扣母單板的開槽,二者組成拼合式調高墊板。拼合式調高墊板的厚度可根據需求選用10 mm。

2 調高扣件的試制與測試

根據扣件優化設計方案,在廠內試制加高20 mm的組裝件,如圖4所示。調高扣件的疲勞測試標準分別參照TB/T 2491—1994《扣件組裝疲勞試驗方法》[11]、Q/CR 564—2017《彈條Ⅱ型扣件》[12]和TB/T 3396.4—2015《高速鐵路扣件試驗方法第4部分:組裝疲勞性能試驗》[13]執行。

圖4 改進型扣件組裝件

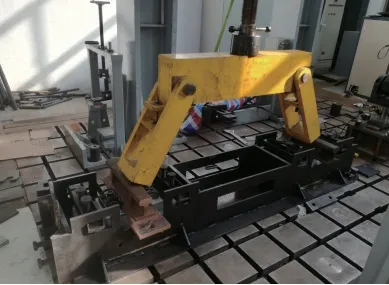

采用JNT6402型液壓脈動疲勞試驗系統,對改進型扣件進行組裝疲勞試驗(圖5),記錄試驗后軌距擴大、零部件損傷等情況。

圖5 疲勞性能測試

2.1 扣件疲勞測試一

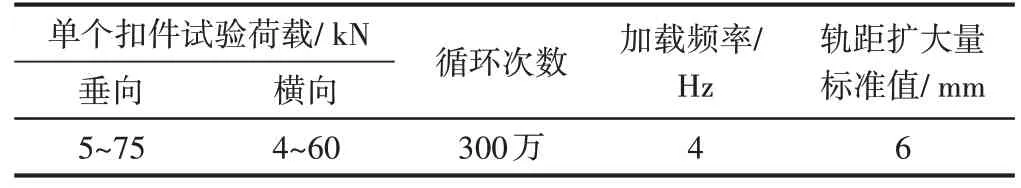

參照TB/T 2491—1994的扣件疲勞測試試驗方法進行扣件疲勞測試。疲勞試驗條件見表1。

表1 測試一的疲勞試驗條件(TB/T 2491—1994)

試驗步驟如下:

1)用2套既有預埋鐵座改進型扣件將2根高為100 mm的特制矮鋼軌組裝在預制混凝土支承塊上(調高20 mm),擰緊螺母扭矩至規定組裝扭矩,下壓彈條使中間扣壓端下額與軌距塊上表面接觸。用剛性框架將2組支承塊固定在試驗機加載千斤頂下的工作平臺上。

2)對加力架施加140 kN荷載,然后卸載,再對試驗組裝系統施加10~150 kN的循環荷載,重復1 000次。對螺母按規定復擰,用道尺測定加力架兩側的軌距,取平均值Gs為初始軌距。

3)對加力架施加脈沖荷載,循環200萬次,停止試驗。檢查扣件是否有損壞、嚴重變形及零件磨損失效情況;用道尺測量加力架兩側的軌距,取平均值Ge為試驗最終軌距。

4)軌距擴大量ΔG=Ge-Gs。

測試結果:軌距擴大值ΔG=2.3 mm,小于控制標準6 mm,且扣件零部件無損壞,滿足要求。

2.2 扣件疲勞測試二

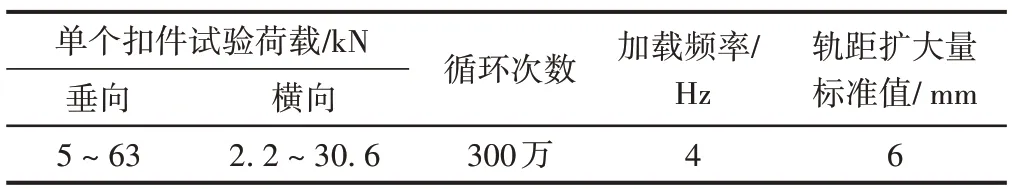

參照Q/CR 564—2017的扣件疲勞測試試驗方法進行扣件疲勞測試。疲勞試驗條件見表2。

表2 測試二的疲勞試驗條件(Q/CR 564—2017)

試驗步驟如下:

1)用2套既有預埋鐵座改進型扣件將2根高為130 mm的特制矮鋼軌組裝在預制混凝土支承塊上(調高20 mm),擰緊螺母扭矩至規定組裝扭矩,下壓彈條使中間扣壓端下額與軌距塊上表面接觸。用剛性框架將2組支承塊固定在試驗機加載千斤頂下的工作平臺上。

2)將加力架放置在兩股短鋼軌中部,加力架與試驗機加載頭對中,試驗機垂向總荷載為10~150 kN。首先對加力架施加150 kN荷載,然后卸載,重復10次;再對試驗組裝系統施加循環荷載,從最小10 kN到最大150 kN。

3)完成最初1 000次循環加載后卸載,測量軌頭相對軌枕固定點的相對距離,記為初始距離T1。經過300萬次循環加載后卸載,停止試驗。卸載4 h后再次測量該距離,記為疲勞后距離T2。同時檢查扣件是否有損壞、嚴重變形及零件磨損失效情況。

4)軌距擴大量ΔG=2×(T2-T1)。

測試結果:軌距擴大值ΔG=4.5 mm,小于控制標準6 mm,且扣件零部件無損壞,滿足要求。

2.3 扣件疲勞測試三

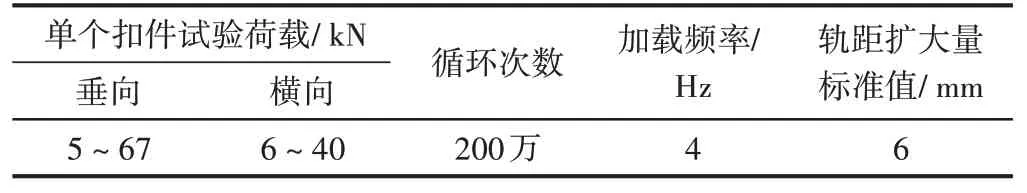

參照TB/T 3396.4—2015的扣件疲勞測試試驗方法進行扣件疲勞測試。疲勞試驗條件見表3。

表3 測試三的疲勞試驗條件(TB/T 3396.4—2015)

試驗步驟如下:

1)用2套既有預埋鐵座改進型扣件將2根高為161 mm的特制矮鋼軌組裝在預制混凝土支承塊上(調高20 mm),擰緊螺母扭矩至規定組裝扭矩,下壓彈條使中間扣壓端下額與軌距塊上表面接觸。用剛性框架將2組支承塊固定在試驗機加載千斤頂下的工作平臺上。

2)將加力架放置在兩股短鋼軌中部,加力架與試驗機加載頭對中,試驗機垂向總荷載為10~140 kN。首先對加力架施加140 kN荷載,然后卸載,重復10次;再對試驗組裝系統施加循環荷載,從最小10 kN到最大140 kN。

3)完成最初1 000次循環加載后卸載,測量軌頭相對軌枕固定點的相對距離,記為初始距離S1。經過300萬次循環加載后卸載,停止試驗。卸載4 h后再次測量該距離,記為疲勞后距離S2。同時檢查扣件是否有損壞、嚴重變形及零件磨損失效情況。

4)軌距擴大量ΔG=2×(S2-S1)。

測試結果:軌距擴大值ΔG=3.1 mm,小于控制標準6 mm,且扣件零部件無損壞,滿足要求。

3 經濟效益分析

無砟軌道結構穩定性好,幾何形位保持能力強,但對基礎變形適應能力較差。因此,當沉降變形超出扣件調整能力,線路不平順無法滿足運營要求時,往往須將無砟軌道破除重建,滿足通行標準后再恢復正常通車,投資費用約490萬元/km。此外,彈性支承塊式無砟軌道多用于速度160 km/h及以下的標準客貨共線鐵路,多為單線鐵路。如在既有無砟軌道地段進行拆除重建作業,在滿足線路通行標準前有約30 d的斷道施工期,斷道時間長,且對既有線影響大。

采用既有預埋鐵座改進型扣件進行整治。步驟為:①拆除調整范圍內的預埋鐵座扣件并將鋼軌抬高;②更換T形螺栓,并在橡膠墊板和支承塊表面之間增加拼合式調高墊板;③在橡膠墊板和鋼軌底面之間使用微調墊板調整;④安裝框架盒式軌距擋板,將預埋鐵座扣件裝回。

改造費用約119萬元/km。既有預埋鐵座改進型扣件改造可在天窗時間施工,不影響正常運營。相較于無砟軌道拆除重建,采用既有預埋鐵座改進型扣件,可節約造價約371萬元/km,并可大大縮短線路整修周期。

4 結論

1)基于既有預埋鐵座扣件的優化改進,可實現扣件最大20 mm調高量。

2)既有預埋鐵座扣件的大調高量可通過加長T形螺栓、框架盒式軌距擋板和拼合式塊下支承墊實現,其他部分繼續沿用扣件既有部件,對扣件改動小。

3)參照不同標準進行疲勞測試,既有預埋鐵座改進型扣件最大軌距擴大量為4.5 mm,且零部件無損壞,滿足相關規范要求。

4)既有預埋鐵座改進型扣件不僅能夠節約工程造價,還能縮短施工周期,經濟效益顯著。