摻合料對水工混凝土工作性能影響的試驗研究

高強

(新疆伊犁河流域開發建設管理局,新疆伊寧,835000)

混凝土是建筑領域用量最大的人造材料,被廣泛應用于各種結構工程建設施工。在水工混凝土結構施工過程中,不僅需要關注混凝土的力學和透水性能,還需要關注其工作性能[1]。一般來說,普通混凝土的工作性能主要包括流動性、粘聚性以及保水性[2]。顯然,混凝土拌合物的工作性能會對混凝土的成型質量造成顯著影響。例如,如果流動性過大,會影響到混凝土的硬化成型,同時硬化成型之后的內部缺陷也較多。所以,良好的工作性能是保證混凝土具有良好物理力學性能的前提和基礎[3]。水利事業的快速發展不僅提高了混凝土數量的需求,同時也提高了質量方面的需求,這就需要在混凝土的制作中搭配使用各種摻合料和外加劑。其中,摻合料大多是工業生產中的伴隨物或廢棄物,將其用于混凝土中可以實現變害為利,具有積極意義[4]。我國作為首屈一指的工業生產大國,粉煤灰、硅粉、礦粉等工業廢棄物資源十分豐富,對其進行資源化轉化和利用,是實現我國經濟社會可持續發展的關鍵,同時也是建筑材料應用研究領域亟待解決的問題[5]。基于此,本次研究通過實驗室試驗的方式,研究摻合料的摻合數量和方式對水工混凝土工作性能的影響,力求為摻合料在水工混凝土領域的應用提供支持和借鑒。

1 材料與方法

1.1 試驗材料

試驗用水泥為石家莊上安水泥廠生產的P·O42.5普通硅酸鹽水泥。依據GB 175-2007《硅酸鹽水泥、普通硅酸鹽水泥》對該水泥進行了檢驗,結果顯示各項指標都滿足要求,可以用于相關試驗。試驗用細骨料為河沙,其性能滿足相關規范要求;試驗用粗骨料為機制碎石,粒徑為5mm~30mm;試驗用摻合料為粉煤灰、硅粉和礦粉。其中,粉煤灰為熱電廠生產的F型Ⅱ級粉煤灰,其性能符合GB/T 1596-2005《用于水泥和混凝土中的粉煤灰》中Ⅱ級粉煤灰要求;礦粉的主要作用是降低水化熱、減少用水量和改善混凝土性能,本次試驗使用的礦粉為電廠生產的S75級礦渣微粉;試驗用硅灰為武漢微神科技發展公司出品的冶金凝聚硅灰,其比表面積為21000m2/kg;試驗用膨潤土為鈣基膨潤土,其膨脹倍數為9.5;試驗用減水劑為山東萊蕪汶河化工有限公司生產的FDN-AⅡ型高效減水劑;其拌合用水為自來水。

1.2 試驗方案

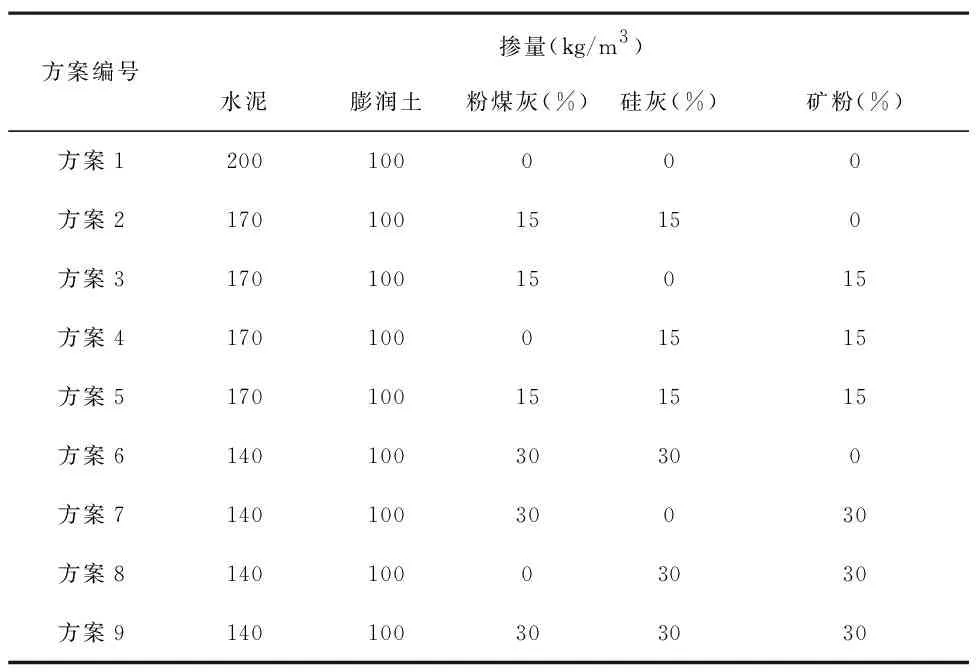

試驗研究中根據《普通混凝土配合比設計規程》(JGJ 55-2011),通過計算和試配,確定基準配合比:水膠比為0.76,用水量為238kg/m3,砂率為0.38,減水劑摻量為1.2kg/m3[6]。然后根據試驗的具體情況和要求,對相關的配合比參數進行調整,主要包括和易性的實際情況調整用水量,根據凝固時間調整混凝土中膠凝材料的用量等[7],具體調整情況為:由于塑性混凝土中的膨潤土具有較高的吸水率,因此拌合用水量相對較高,故將水膠比由0.76調整到1.0;由于塑性混凝土的砂率一般較高,大多會超過50%,考慮到本次試驗的混凝土含有石子等粗骨料,因此將砂率確定為其最低限度,為50%;考慮到此次研究中的膨潤土等材料具有較高的吸水率,因此對減水劑的用量也進行適當調整,將其摻量由1.2kg/m3調整為0.8kg/m3。最終確定混凝土的水膠比為1.0、砂率為0.5、用水量為300kg/m3、膨潤土為100kg/m3、粗骨料為750kg/m3、細骨料為750kg/m3、減水劑為0.8kg/m3。關于摻合料的摻和比例,相關研究認為不應超過50%,如果摻合料的摻量過大,不僅不能改善混凝土的性能,還會影響到其力學特性和耐久性。基于上述考慮和經濟效益因素,試驗中在普通混凝土配合比的基礎上摻入粉煤灰、硅灰和礦粉摻合料,以0%、15%和30%的摻和比例等量替代水泥,摻和方式采用兩兩混摻以及三摻的方式進行。

表1 試驗方案設計

1.3 試驗方法

在混凝土的工作性能測量方面主要有維勃稠度試驗和坍落度法兩種基本方法,結合本次研究的目的和需要,采用坍落度量筒測量混凝土的坍落度和擴展度,試驗按照《水工混凝土試驗規程》(DL/T 5150-2017)中提到坍落度儀器法進行[8]。試驗過程中需要的設備有坍落度筒、搗棒、小鏟、鋼尺和鐵板。在進行坍落度試驗前,需要將坍落度筒的筒壁潤濕,然后擦干多余水分,將其放置在用水潤濕過的鋼板上;固定好坍落度筒,將拌制好的混凝土裝入筒中,使其高度為筒高的三分之一左右,用搗棒搗振密實,繼續裝滿混凝土;然后將筒垂直提起,并將時間控制在10s以內,利用配套工具測量圓柱體下降的高度即為混凝土的坍落度;待混凝土在鐵板上完全鋪開之后,測量其鋪開的最大和最小半徑,將其均值作為混凝土的擴展度值。

2 試驗結果與分析

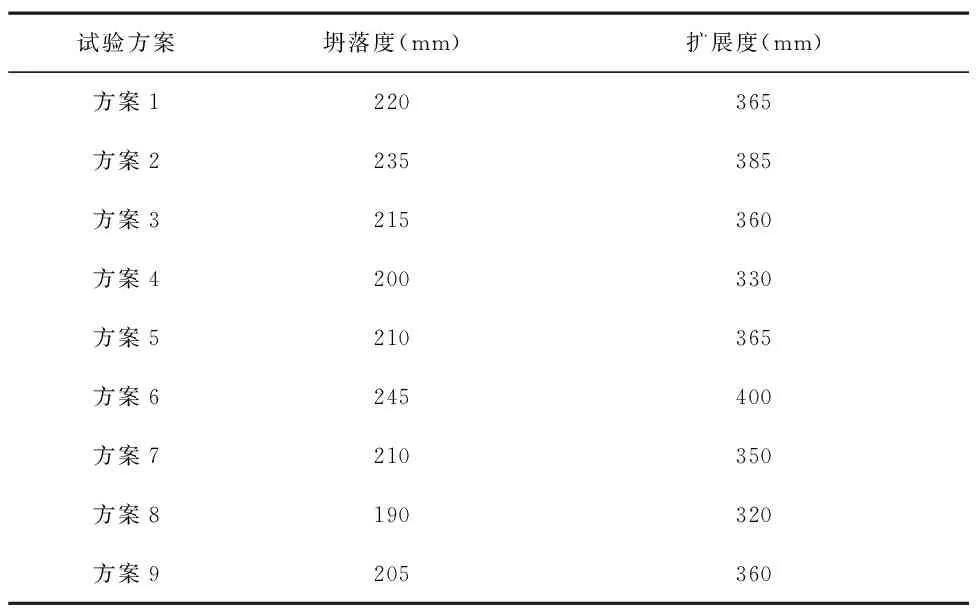

2.1 試驗結果

按照上文設計的試驗方案和方法進行混凝土的坍落度和擴展度試驗,并對試驗結果數據進行統計和整理,結果如表2所示。由表2中的數據可以看出,不同方案下的混凝土坍落度和擴展度試驗結果存在比較明顯的差異,說明摻合料的摻量和摻和方式會對混凝土的工作性能產生比較明顯的影響。

表2 混凝土工作性能試驗結果

2.2 摻合料摻量影響分析

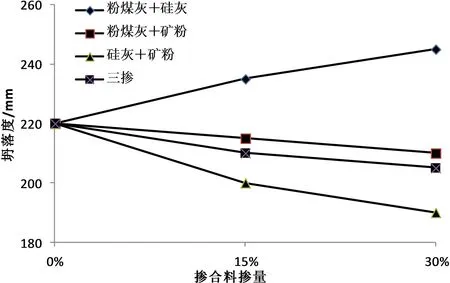

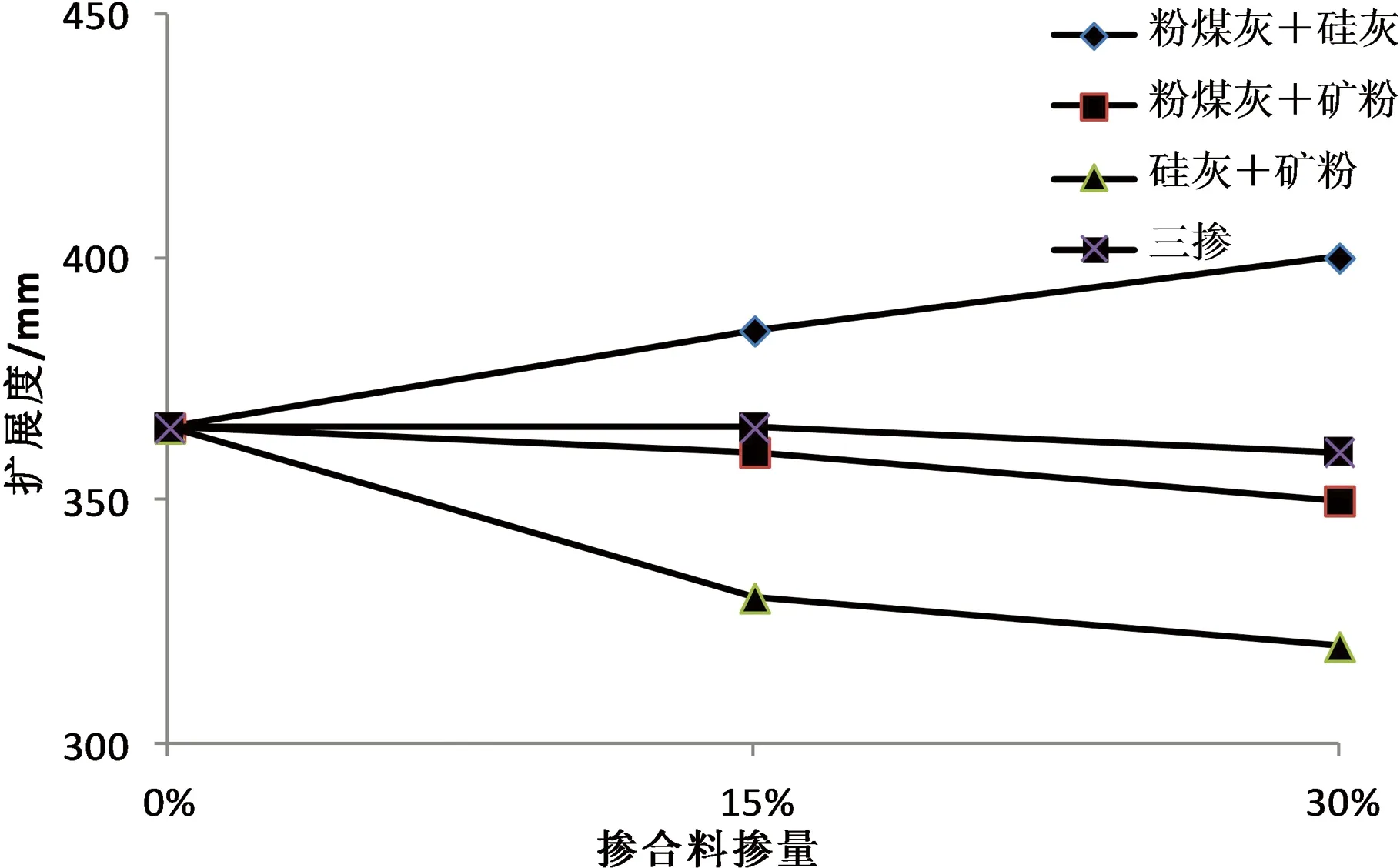

為了進一步分析摻合料的摻量對混凝土工作性能的影響,對試驗結果進行整理,獲得如圖1所示的各種摻和方式不同摻量下的坍落度變化曲線和圖2所示的各種摻和方式不同摻量下的擴展度變化曲線。由圖1和圖2可知,在粉煤灰+硅灰的摻和方式下,混凝土的坍落度和擴展度均隨著摻量的增加而增加;其余三種方式下混凝土的坍落度和擴展度均隨著摻量的增加而減小。其中,在粉煤灰+礦粉的摻和方式下的減小幅度較小,硅灰+礦粉的摻和方式下的減小幅度明顯偏大。究其原因,主要是礦粉和硅灰都對混凝土的流動性具有減弱作用,兩者的疊加影響造成混凝土的坍落度和擴展度明顯減小。但是,摻量從15%增大到30%時的下降幅度明顯小于摻量從0%增加大15%時的下降幅度,原因可能是隨著摻量的增大,礦粉和硅灰的填充效應逐漸趨于弱化;在摻量增大之后,硅灰和礦粉微粒能產生一定的潤滑作用,因此,能夠抵消一部分礦粉和硅灰對混凝土流動性的減弱作用。

圖1 各種摻和方式不同摻量下的坍落度變化曲線

圖2 各種摻和方式不同摻量下的擴展度變化曲線

2.3 摻合料摻和方式的影響分析

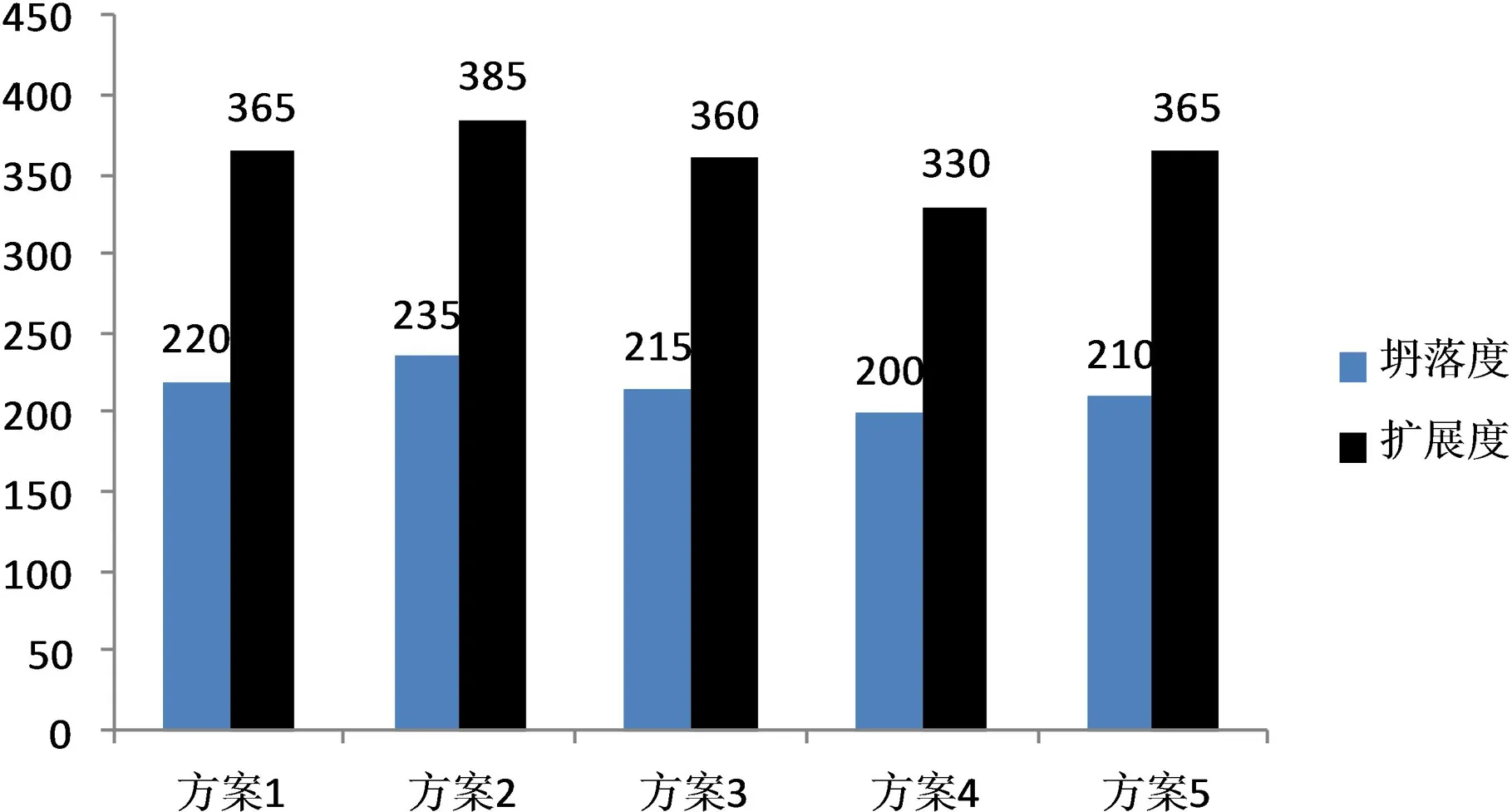

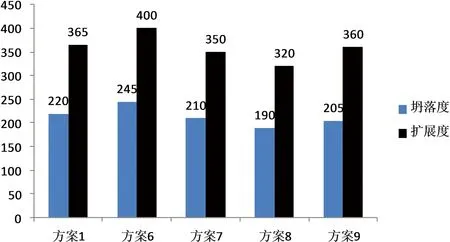

為了進一步研究摻合料的摻和方式對混凝土坍落度和擴展度的影響,對不同摻和方式下的混凝土坍落度和擴展度進行對比分析,結果如圖3和圖4所示。由圖3可知,在15%摻合料摻量條件下,不同摻和方式對混凝土的坍落度和擴展度的影響并不相同,其中,粉煤灰+硅灰方案的坍落度和擴展度呈現出增大的趨勢,其余各方案呈現出減小的趨勢;在30%摻合料摻量條件下,不同摻和方式對混凝土的坍落度和擴展度的影響也呈現出類似的特征,其中,粉煤灰+硅灰方案的坍落度和擴展度呈現出增大的趨勢,其余各方案呈現出減小的趨勢。綜合上述,采用粉煤灰+硅灰摻和方式時,混凝土的坍落度和擴展度明顯增加,使坍落度和擴展度達到相同條件下的最大值;采用硅灰+礦粉摻加方式時,混凝土的坍落度和擴展度明顯減小,使坍落度和擴展度達到相同條件下的最小值。究其原因,采用硅灰+礦粉的摻和方式時礦粉和硅灰都對混凝土的流動性具有減弱作用,兩者的疊加影響造成混凝土的坍落度和擴展度明顯減小;采用粉煤灰+硅灰摻和方式時,粉煤灰在增加混凝土的坍落度和擴展度方面的作用明顯大于硅灰降低混凝土的坍落度和擴展度的作用,因此混凝土的坍落度和擴展度有顯著的增加。

圖3 摻量15%各方案對比

圖4 摻量30%各方案對比

2.4 討論

此次研究選擇坍落度和擴展度作為塑性混凝土拌合物以及工作性能的相關指標,指出了試驗過程中使用到的試驗儀器以及簡單的試驗方法,最后對塑性混凝土試樣的工作性能試驗結果進行了分析,并得出以下結論:不同摻合料摻量時,塑性混凝土拌和物的坍落度以及擴展度隨著粉煤灰與硅灰摻入量的增加而增加,隨著粉煤灰與礦粉、硅灰與礦粉和粉煤灰、硅灰與礦粉摻量的增加而減小;不同摻合料摻和方式時,在摻合料摻量無論是15%還是30%的情況下,當采用硅灰與礦粉兩兩混摻的摻和方式時,塑性混凝土拌和物的坍落度以及擴展度達到最小值;當采用粉煤灰與硅灰兩兩混摻的摻合方式時,塑性混凝土拌和物的坍落度以及擴展度達到最大值。

隨著塑性混凝土應用范圍的日益擴大,人們對塑性混凝土的性能也提出了更高的要求。此次研究針對混凝土的工作性能這一相對薄弱的研究領域,通過試驗的方式探討了不同摻合料的摻量和不同摻和方式對塑性混凝土工作性能的影響,并得出了一些初步結論,可以為塑性混凝土的性能改善和工程應用提供一些有益參考。同時,這種更加符合塑性混凝土真實工作環境的試驗研究也更能推動塑性混凝土材料的理論研究發展和實際應用進程。

3 結論

此次研究采用實驗室試驗的方法對粉煤灰、礦粉和硅灰三種摻合料在不同摻和方式和摻量條件下的混凝土工作性能進行研究,獲得的主要結論如下:

(1)在粉煤灰+硅灰的摻和方式下,混凝土的坍落度和擴展度均隨著摻量的增加而增加;粉煤灰+礦粉、硅灰+礦粉以及三摻方式下的混凝土的坍落度和擴展度均隨著摻量的增加而減小。其中,在粉煤灰+礦粉的摻和三摻方式下的減小幅度較小,硅灰+礦粉的摻和方式下的減小幅度明顯偏大。

(2)與不摻加摻合料方案相比,不同摻和方式對混凝土的坍落度和擴展度的影響并不相同。其中,粉煤灰+硅灰方案的坍落度和擴展度呈現出增大的趨勢,其余各方案呈現出減小的趨勢,其中采用硅灰+礦粉摻和方式時,混凝土的坍落度和擴展度最小。