不同殘余應力調控方法對鋁合金箱蓋加工變形影響的研究

郭曉龍,李宏偉,王會龍,耿景剛(北京北方車輛集團有限公司,北京 100072)

0 引言

殘余應力的來源多樣,廣泛存在,在宏觀上可以分為拉伸殘余應力、壓縮殘余應力和零殘余應力三種,又可根據構件實際形廓分為切向殘余應力和法向殘余應力。一般來說,切向拉伸和壓縮殘余應力的分布不均將導致機械構件表面彎曲變形和開裂,法向拉伸和壓縮殘余應力的分布不均將導致機械構件表面凸起和凹陷,材料內部切向和法向殘余應力的分布不均將導致內部開裂和疏松、或引發機械構件表面變形和開裂[1]。試驗證明材料表層存在一定梯度的壓縮殘余應力,可以有效提高表面強度、耐磨性和服役疲勞壽命或可靠性[2]。例如噴丸、滾壓和表面沖擊等工藝可以在機械構件表層內形成由外向內的具有一定梯度的壓縮殘余應力分布,可以有效地改善構件表面質量和抗疲勞特性。

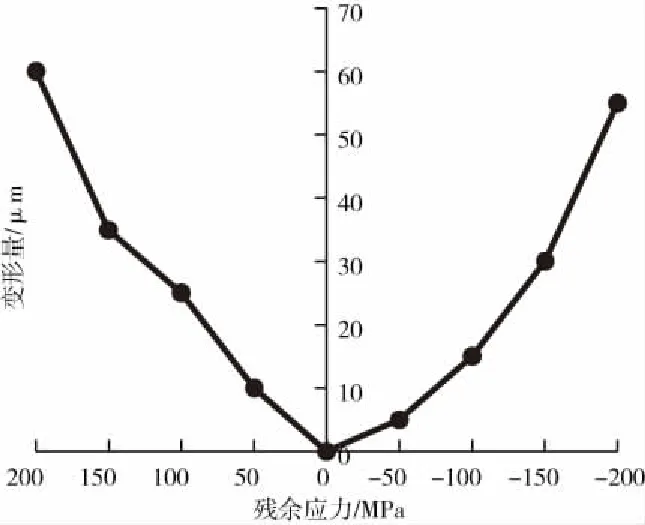

雖然材料的屈服極限在一定程度上受構件內殘余應力的影響,但是殘余應力分布的不均也會給構件帶來變形、超差等負面影響。一般來說構件內的殘余應力的分布不平衡,當在外力的作用下,殘余應力與之相互疊加,使得構件局部區域塑形變形,導致相關尺寸發生變化。所以殘余應力會顯著地影響構件加工后的尺寸精度和服役過程中的形廓尺寸精度[3],具體影響程度如圖1所示。此外,殘余應力對機械構件尺寸精度的保持性也構成重大影響,所以工程領域上研究人員一直在研究有效消減、消除和均化構件內部殘余應力的方法,來提升機械構件的產品質量。

圖1 殘余應力對某構件變形量的影響

目前常用的殘余應力調控手段有熱時效法、振動時效法、頻譜諧波法、電擊法、超聲沖擊法、高能超聲法等。本文采用頻譜諧波法和高能超聲法對該鋁合金箱蓋進行殘余應力調控。

頻譜諧波時效技術起源于振動時效,因其獨有找頻方式與處理頻率,被稱為頻譜諧波時效技術[4]。該方法是通過在100 Hz內尋找低次諧波,用合適的能量進行多個諧波頻率的先后振動,引起高次諧波累積振動產生多方向的應力,并與材料內部的殘余應力進行疊加,造成塑性屈服,從而降低和均化峰值殘余應力,提高尺寸精度穩定性的目的。

高能超聲調控技術的基本原理是利用高能超聲波的大振幅波動使得殘余應力超標區域的晶粒或晶格產生交變振動或蠕動,并引發超聲軟化、位錯運動等一系列次級效應[1]。此外,高能聲場還產生周期性或間斷沖擊波作用,在波陣面處形成局部壓強梯度,因而造成晶粒邊界的局部升溫,從而加速材料軟化、促進晶粒間的滑移,最終殘余應力得以消除。

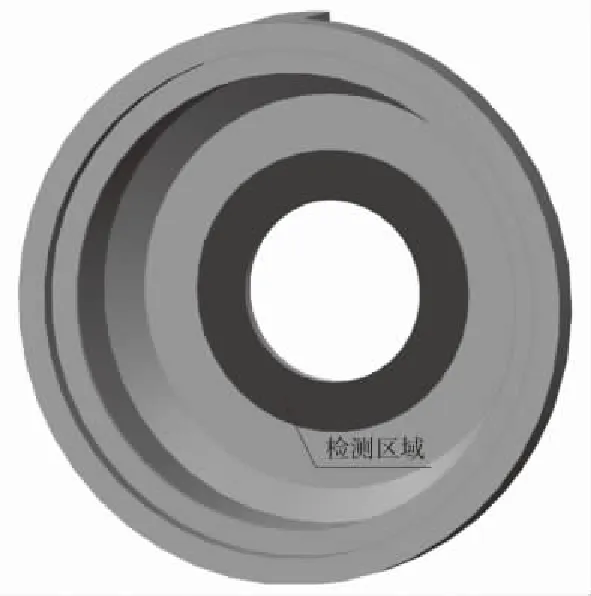

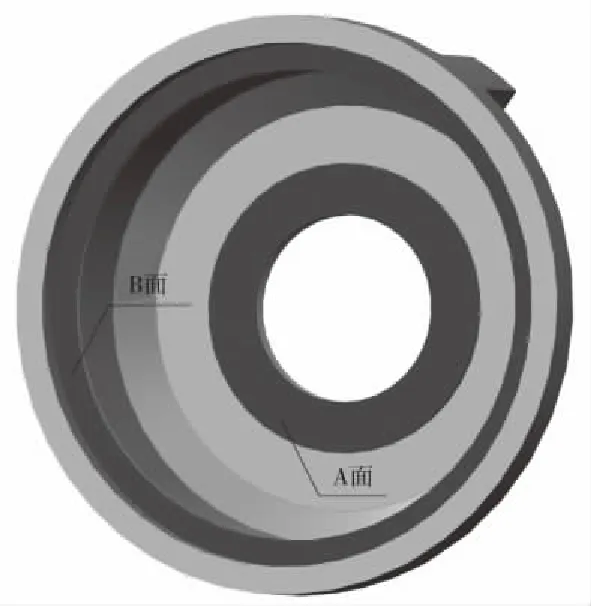

由于ZL101A具有密度低、較高的力學性能、優秀的鑄造性能以及較高的耐腐蝕性特點,使得其廣泛應用在多種型號的科研產品中。某型鋁合金箱蓋(圖2)采用ZL101A-SB-T6材料鑄造出毛坯并機加而成,其關鍵尺寸包括內孔Φ406H6、內孔Φ162H6及這兩孔的同軸度Φ0.04。該零件機加工藝過程主要包括粗加工、半精加工、精加工等三部分。粗加工主要對零件進行粗車內外圓及端面,加工量為2 mm;半精加工時對主要尺寸進行半精車,加工量為1 mm,同時將零件相關的孔、臺兒等非重要特征加工出來;精加工時對零件的關鍵尺寸進行精車,加工量為1 mm。由于該零件加工精度較高,機加過程中會產生大量殘余應力,需要對其關鍵區域進行殘余應力調控來降低鋁合金箱蓋的變形量,從而保證產品的加工精度。

圖2 鋁合金箱蓋的關鍵結構示意圖

為了研究殘余應力在不同的調控方法下對箱蓋加工變形的影響,本文采用正交的試驗方法,分別對頻譜諧波法和高能超聲法進行試驗驗證。此次試驗的大致思路為選用同一批鑄造的兩個鋁合金箱蓋,分別采用頻譜諧波法和高能超聲法對其加工過程中產生的應力進行調控,并采用盲孔法和超聲法對其時效前后的應力進行檢測,最后統計兩種調控方法處理后的鋁合金箱蓋的關鍵尺寸變形情況,最終得到不同殘余應力調控方法對鋁合金箱蓋加工變形的影響。

1 頻譜諧波法應力調控

一般來說頻譜諧波法是采用小波頻譜的方式來消除零件的殘余應力,與振動時效法相比具有調控效果好、噪音低的特點。具體來說,頻譜諧波法通過將待調控零件與激振器夾持在同一金屬板材上,并對待調控零件進行頻譜分析,利用小波頻譜時效處理其中5個峰值頻率,最終實現降低和均化整個零件的殘余應力的目的。

為了驗證頻譜諧波法應力調控的效果,本試驗采用盲孔法進行零件應力調控前后的檢測。由于該應力檢測方法為有損檢測,并結合零件加工工藝要求,決定在半精車工序加工完成后進行殘余應力調控,在時效前后分別進行應力檢測,進而得到頻譜諧波法對該零件的應力調控效果對比。

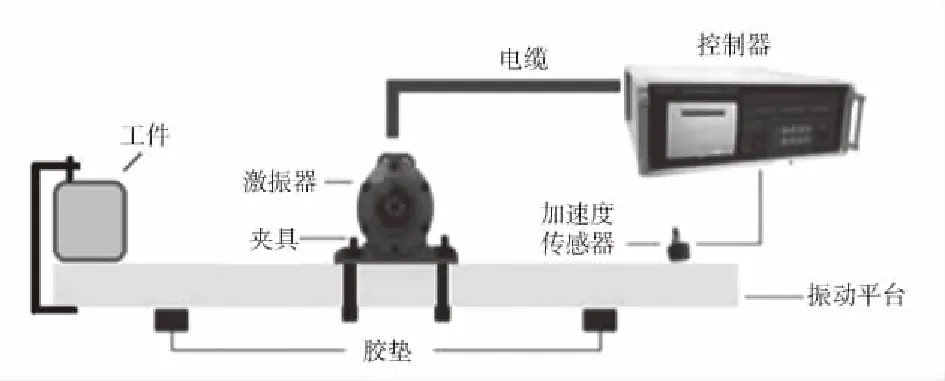

此次鋁合金箱蓋的應力調控試驗過程是按照國標GB/T 25712—2010 《振動時效工藝參數選擇及效果評定方法》的要求進行的,應力調控后效果也符合國標GB/T 25712—2010《振動時效工藝參數選擇及效果評定方法》中的要求。本次試驗設備采用成都海訊科技實業有限公司的小波頻譜消除應力系統,試驗過程中小波頻譜時效共處理5個峰值頻率,耗時40 min,其工作示意圖如圖3所示。

圖3 頻譜諧波法工作示意圖

圖4 頻譜諧波應力檢測區域示意圖

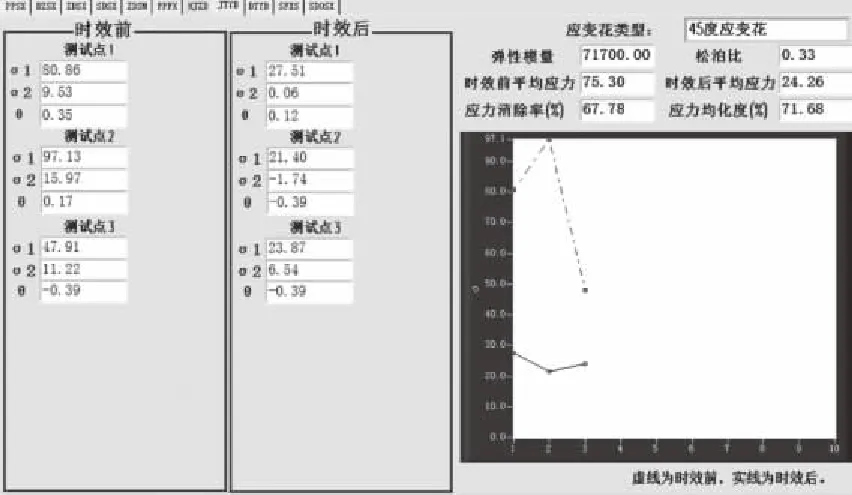

因為該型零件成品后在關鍵尺寸Φ162H6附近有均布的螺紋孔,故在該區域內對3個均布的點位進行時效前后的殘余應力檢測,殘余應力檢測區域如圖4所示。經過時效處理后,該零件檢測區域內的殘余應力峰值的均值從75.3 MPa降為24.26 MPa,應力清除率達到67.78%,應力均化度達到71.68%,具體數值如圖5所示。

圖5 頻譜諧波應力調控結果對比

根據國標《振動時效工藝參數選擇及效果評定方法》中的要求,一次合格的應力調控應該是時效前待調控區域殘余應力水平小于工件材質的屈服極限的1/5,不計算該區域應力消除率;時效后機加零件的應力消除率應大于20%或者應力均化率應大于20%。本次試驗的ZL101A材料的屈服極限的理論值為大于180 MPa,一般實際值為200 MPa左右,時效前待調控區域的應力應大于40 MPa,滿足應力調控要求,同時應力調控后應力的清除率和均化度也遠高于效果評定要求,此次頻譜諧波應力調控符合要求。

2 高能超聲法應力調控

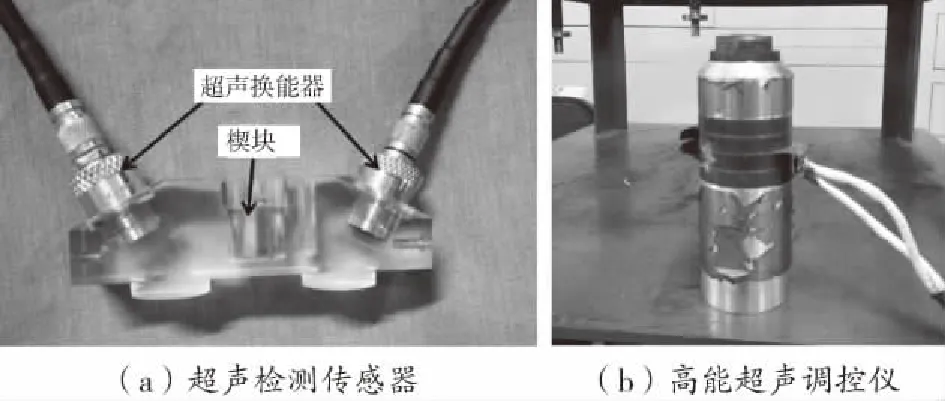

與頻譜諧波法相比,高能超聲法應力調控是通過使用高能超聲調控儀對待調控零件進行局部應力調控,調控前后的應力檢測則采用超聲波法進行殘余應力的無損檢測。由于待調控區域較大,單個高能超聲調控儀調控范圍有限,需要采用多個高能超聲調控儀均布在待調控區域內。為了記錄調控前后的應力變化,此次試驗采用超聲法進行殘余應力檢測,通過對比調控前后應力變化從而得到應力調控的效果。其中超聲檢測傳感器和高能超聲調控儀如圖6所示。

圖6 超聲檢測傳感器和高能超聲調控儀

此次試驗共進行2次應力調控,分別是在零件粗加工后和半精加工后對加工產生的殘余應力進行調控。在零件調控的前后,分別利用超聲檢測傳感器對調控區域進行應力無損檢測,在整個試驗過程共進行3次。此次試驗使用6個高能超聲調控儀分別對待調控區域的A、B平面進行殘余應力調控,調控位置如圖7所示。

圖7 高能超聲應力調控區域A、B平面示意圖

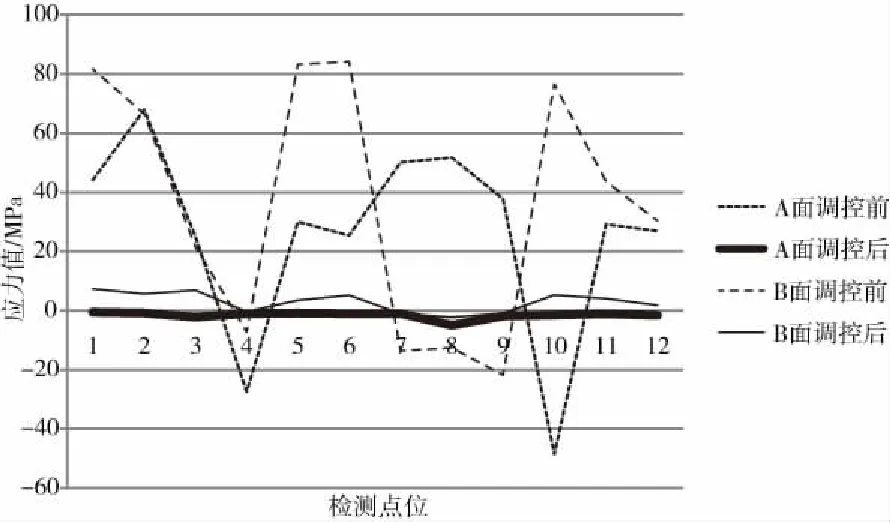

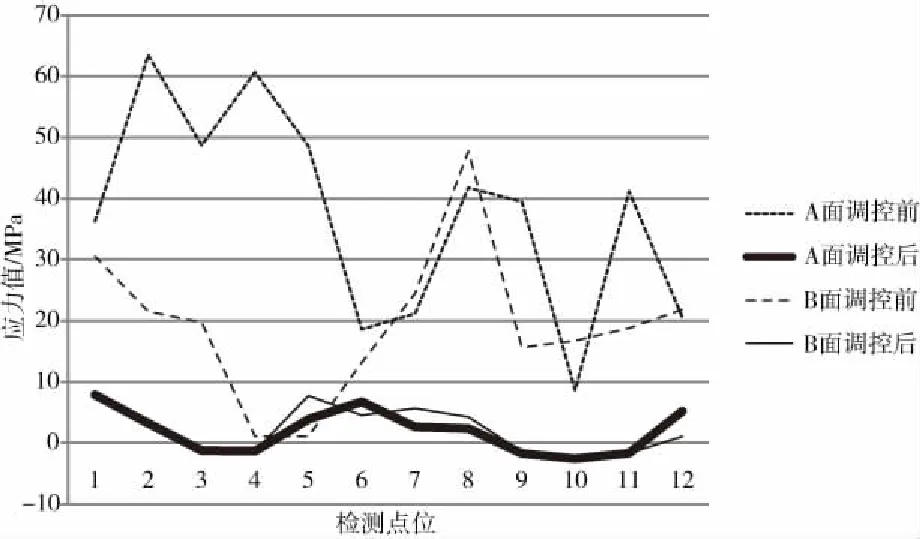

單次超聲波無損檢測共檢測12個點,調控設備選用頻率為15 kHz、功率為400 W的高能超聲調控儀,調控時間持續30 min。粗加工調控前后的應力檢測結果如圖8所示,半精加工調控后的應力檢測結果如圖9所示。

圖8 粗加工調控前后的應力檢測數據

圖9 半精加工調控后的應力檢測數據

受限于超聲波的應力檢測原理,圖8和圖9中展示的應力檢測數據是相對于“零應力試塊”來說的。而“零應力試塊”是與待調控零件材料相同的試塊在實驗室中制備而成的,在嚴格意義上說該試塊并非真的零應力。所以與盲孔法檢測數據相比,超聲波法檢測數據為相對值,且超聲波法檢測精度較低,但是仍然可以反映出殘余應力數值大小,仍然具有試驗意義。

因為超聲波應力檢測技術較新,目前還沒有一個行業公認的應力調控效果評價方法。所以只能在一定程度上參考頻譜諧波法應力調控評價方法。在粗加工調控階段,應力調控前,A面的殘余應力均值為25.98 MPa,B面的殘余應力均值為36.02 MPa;高能超聲調控后,A面的殘余應力均值為-1.62 MPa,B面的殘余應力均值為2.91 MPa。在半精加工調控階段,應力調控前,A面的殘余應力均值為37.40 MPa,B面的殘余應力均值為19.33 MPa;高能超聲調控后,A面的殘余應力均值為1.94 MPa,B面的殘余應力均值為2.18 MPa。從調控效果上看,粗加工調試階段A面殘余應力清除率為106.2%,B面殘余應力清除率為91.9%;半精加工階段A面殘余應力清除率為94.8%,B面殘余應力清除率為88.7%;同時零件應力集中的狀態得到緩解,殘余應力得到較大的均化。

3 調控對加工變形影響分析

通過對比頻譜諧波法和高能超聲法對鋁合金箱蓋加工殘余應力調控的試驗數據,可以知道兩種殘余應力調控方法對應力去除均有積極作用。頻譜諧波法對待調控零件進行高峰值頻率的應力調控,應力清除率達到了67%以上,均化度達到了71%以上;高能超聲法在一定程度上與振動時效相似,但其只能在較小區域內進行應力去除,應力清除率達到88.7%以上。如果僅從殘余應力清除率來說,高能超聲法是優于頻譜諧波法的。但是由于盲孔法和超聲法檢測的應力均為特定區域的特定深度應力數據,無法全面評價調控方法對鋁合金箱蓋待調控區域的應力分布,與此同時殘余應力的去除率和均化度也只能在一定程度上反映應力釋放后變形的程度,所以還需要對頻譜諧波法和高能超聲法調控的兩個零件進行應力釋放變形試驗。

此次應力釋放變形試驗可以得到上述兩種方法下應力調控對零件加工變形的確切影響,同時也可以直觀地看出兩種調試方案的優劣。具體試驗方案是將兩種應力調控方法加工后的零件直接轉入實驗室,在相同條件下進行為期二周的自然時效,時效前后均利用三坐標測量儀進行測量并記錄檢測數據。通過對比自然時效前后的數據差值,就可以直觀得到該種應力調控方案的零件變形程度,進而得到不同殘余應力調控方法對零件加工變形的影響程度與應力控制的優劣。

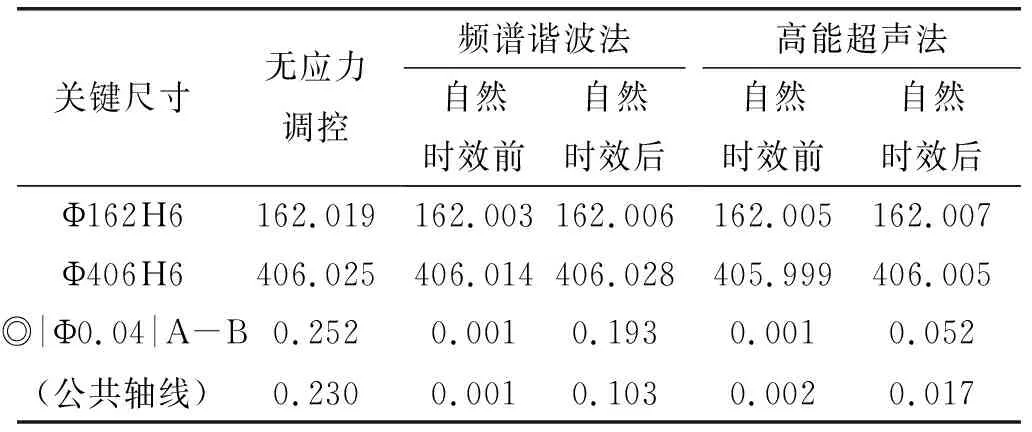

分析出兩種調控方法的優劣,此次試驗數據如表1所示。

表1 應力釋放變形試驗數據

從表1數據可以知道,上述兩種應力調控方法處理后的零件加工后檢測數據均符合設計要求,且都比無應力調控的零件變形效果好。對于頻譜諧波法和高能超聲法調控效果來說,經過自然時效后,零件內部的殘余應力充分釋放后,高能超聲波法調控的零件內孔直徑變形量分別為2 μm、6 μm,同軸度變化量為15 μm、51 μm;而頻譜諧波法調控的箱蓋變形量分別為3 μm、14 μm,同軸度變化量為0.102 mm、0.192 mm。通過對比試驗數據可以知道,高能超聲法應力調控后應力較小,經過自然時效后變形量較小;頻譜諧波法應力調控后殘余應力較大,經過自然時效后變形量較大。所以殘余應力對于鋁合金材料加工變形影響較大,通過調控零件內殘余應力,可以有效減少零件加工變形情況的發生。與頻譜諧波法相比,高能超聲法對鋁合金材料的應力調控效果更佳。

4 小結

由于鋁合金箱蓋在機加過程中累積的殘余應力在加工完成后經自然時效后會發生輕微變形,影響產品尺寸精度,所以本文分別采用了頻譜諧波法和高能超聲法對機加產生的殘余應力進行調控,有效降低了零件的殘余應力,其中頻譜諧波法調控的應力清除率達到67.78%,高能超聲調控的應力清除率達到88.7%以上,高能超聲法應力清除率效果更高。零件加工完成后進行自然時效,測量應力釋放后零件的變形量,對比上述兩種方法調控后的變形數據得知,零件機體內殘余應力較大者,應力釋放后變形較大,相比而言,高能超聲法對該型鋁合金零件應力調控效果更佳。

受限于試驗條件,此次應力釋放變形試驗未進行無應力調控的比較試驗,在后續的工作中進行補充試驗。