某1000 MW機組勵磁機振動故障分析與處理

李 勇

(大唐中南電力試驗研究院,河南鄭州 45000)

0 引言

采用大容量、高參數的設備是降低火力發電機組煤耗、提高經濟性最有效的措施。上海電氣集團引進德國西門子公司技術生產的超超臨界汽輪發電機組,在熱力性能、可靠性、快速啟動等諸多方面具有顯著的優點,在國內占據較多的市場份額[1]。但是在實際運行中出現一些典型的振動故障,如高壓轉子振動波動、發電機振動波動、勵磁機轉子振動大等[2-6]。

針對上汽1000 MW 超超臨界機組勵磁機轉子振動故障,對振動數據進行分析,提取振動故障特征,診斷振動故障原因,解決該設備振動故障。

1 勵磁機振動概況

1.1 軸系結構概況

機組軸系由高壓轉子、中壓轉子、2 根低壓轉子、發電機轉子、勵磁機轉子及8 個支撐軸承組成,各轉子通過剛性聯軸器連接,軸系結構如圖1 所示。

圖1 機組軸系

1—5號軸承支承汽輪機轉子,均為橢圓瓦軸承,分別座落于落地式軸承座內。發電機和勵磁機轉子為3 支撐結構,6、7號軸承支撐發電機轉子,為端蓋軸承,8號軸撐支承勵磁機軸承,為落地軸承。

1.2 振動監測系統

機組配備在線振動監測系統,每個軸承分別配置2 個渦流傳感器和2 個速度傳感器。2 個渦流傳感器分別位于軸承座中分面左、右45°,測量X 向和Y 向軸相對振動幅值;2 個速度傳感器位于軸承座中分面左側45°,測量軸承座振動烈度。

DCS 系統中顯示每個軸承復合軸振幅值及2 個軸承座振動烈度,其中復合軸振幅值的計算公式為:

式中 A——復合軸振幅值,μm

x——X 向軸相對振動幅值,μm

y——Y 向軸相對振動幅值,μm

現場同時可架設離線振動監測分析儀,監測各振動傳感器的信號,并通過計算得到以下動態數據:通頻振動幅值、選頻振動幅值、間隙電壓、頻譜圖、趨勢圖等。

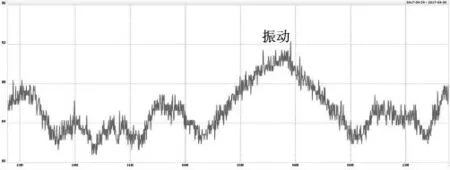

1.3 振動情況

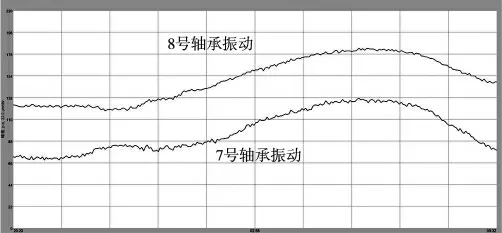

機組自投入商業運行以來,帶負荷運行期間,8號軸承振動大且存在波動,復合軸振幅值在80~130 μm 間波動,振動幅值超過報警值(83 μm)。機組帶負荷期間,8號軸承振動及軸承溫度趨勢如圖2 所示。

圖2 8號軸承振動趨勢

2 故障原因分析

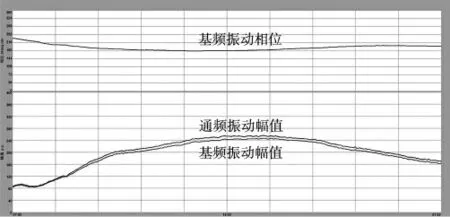

8號軸承振動以基頻為主,且存在波動,認為振動屬于不穩定的普通強迫振動。引起該振動故障的原因包括軸承座動剛度變化和激振力變化[7]。8號軸承Y 軸相對振動趨勢如圖3 所示。

圖3 8號軸承Y 軸相對振動趨勢

現場對8號軸承各部件的振動分別進行測量,結果表明:各連接部件間的差別振動較小,可排除連接剛度對振動的影響。

查看機組振動數據,帶負荷期間8號軸承軸相對振動與軸承振動的比值均大于5,可排除支撐系統共振對振動的影響。

引起不穩定普通強迫振動的激振力有:軸系連接同心度和平直度變化、不對稱電磁力以及轉子不平衡力。

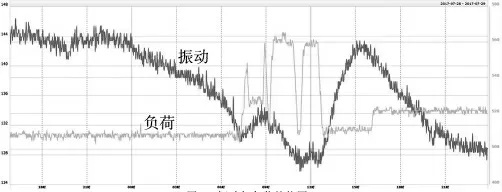

8號軸承振動與機組負荷無明顯相關性,故可以排除由于不對稱電磁力激起的振動波動。8號軸承振動與負荷趨勢如圖4所示。

圖4 振動與負荷趨勢

8號軸承振動隨時間變化,其振動幅值和相位存在周期性變化,認為勵磁機轉子存在旋轉性不平衡。其原因包括:①轉子存在明顯的旋轉性熱彎曲;②轉子不平衡響應高。

7號軸承與8號軸承振動趨勢一致,同樣存在振動波動,不能排除軸系連接同心度和平直度變化的可能性。7、8號軸承振動趨勢如圖5 所示。

圖5 7、8號軸承振動趨勢

綜上所述,引起8號軸承振動大且波動的原因可能有:

(1)勵磁機轉子與靜止部件摩擦產生熱彎曲。

(2)該機組發電機與勵磁機為三支撐結構,勵磁機轉子相對較輕,呈細長結構,不平衡響應較高。

(3)發電機與勵磁機聯軸器同心度和平直度惡化。

3 故障處理

3.1 檢修期間檢查及處理

機組停運后,對8號軸承及勵磁機-發電機聯軸器進行檢查發現:

(1)8號軸承上半烏金存在磨損(圖6)。

圖6 軸承上半烏金磨損情況

(2)8號軸承前后擋油環存在磨損痕跡(圖7)。

圖7 軸承擋油環磨損情況

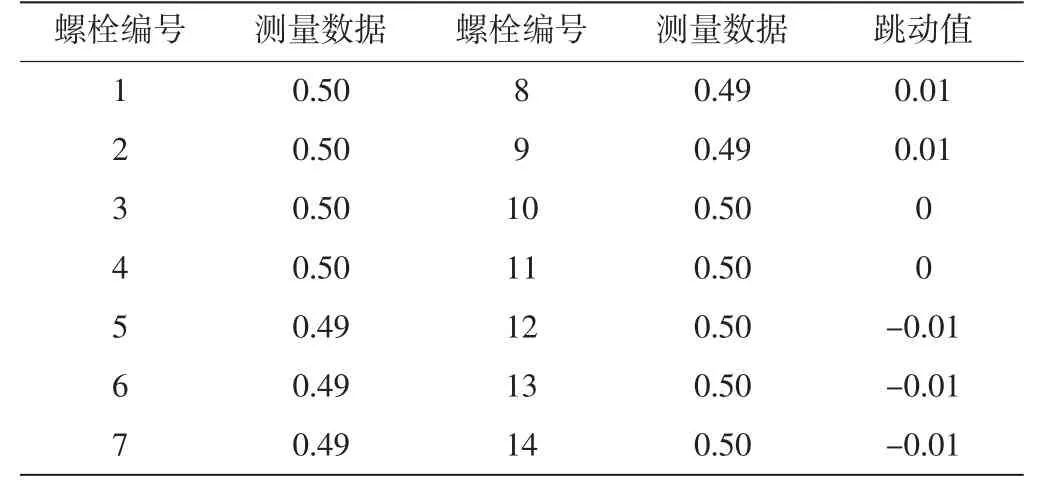

(3)發電機轉子聯軸器最大跳動值為0.01 mm,符合設計要求(不大于0.04 mm),實測值見表1,勵磁機轉子聯軸器最大跳動值為0.03 mm,符合設計要求(不大于0.04 mm),實測值見表2,聯軸器同心度最大偏差0.02 mm,符合設計要求(不大于0.02 mm),實測值見表3,聯軸器下張口0.041 mm,低于設計值(0.10~0.12 mm),聯軸器中心數據見表4。

表1 發電機轉子聯軸器跳動值 mm

表2 勵磁機轉子聯軸器跳動值 mm

表3 聯軸器同心度實測值 mm

表4 聯軸器中心數據 mm

現場對8號軸承烏金表面進行修刮;更換8號軸前、后浮動擋油環;調整發電機轉子-勵磁機轉子聯軸器中心下張口,發電機轉子-勵磁機轉子聯軸器中心數據見表5。

表5 聯軸器中心修后數據 mm

3.2 現場動平衡試驗

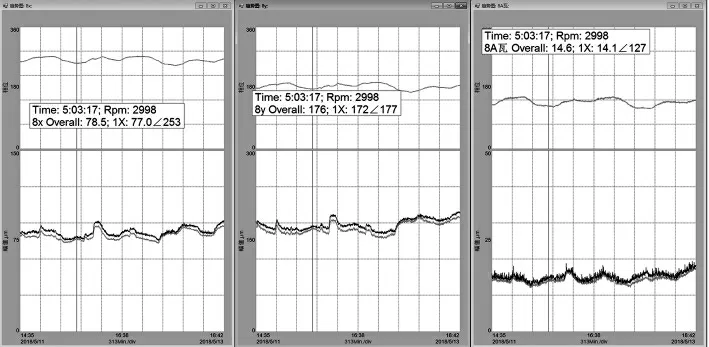

檢修結束后機組啟動,8號軸承振動趨勢如圖8 所示。

由圖8 可知,8號軸承振動幅值有所下降,但仍偏大,且存在一定波動。8號軸承溫度由修前69.6 ℃升至76 ℃。分析認為8號軸承仍存在承載較輕的問題。解決這種問題,除增加軸承承載以提高剛度外,還可以從降低激振力入手[8-11]。

圖8 檢修后8號軸承振動趨勢

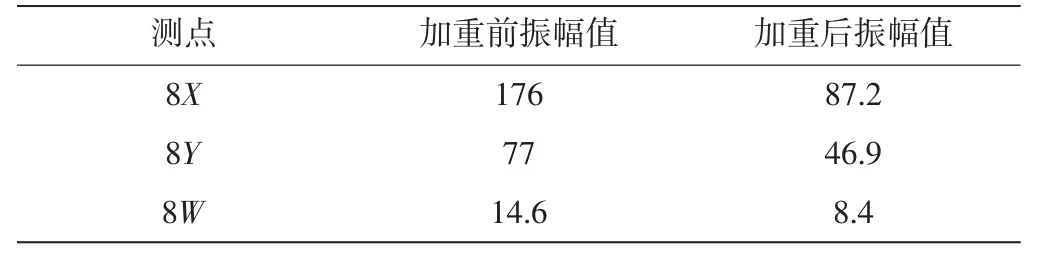

對勵磁機風扇葉輪加重395 g,加重前后,機組帶負荷期間,8號軸承振動情況見表6。

表6 加重前后8號軸承振動幅值 μm

4 結語

(1)機組運行過程中,勵磁機振動大且波動的主要原因為動靜部件碰磨和聯軸器中心存在偏差。

(2)通過調整聯軸器中心和勵磁機轉子動平衡試驗,勵磁機軸承振動達到優良水平。

(3)對于三支撐結構的發電機和勵磁機轉子,聯軸器中心調整可參考軸承金屬溫度情況適當增加下張口值,提高勵磁機軸承負載。