南京仙新路過江通道南錨碇超深地連墻施工質量控制及關鍵技術

佘有光, 孫成

(南京市交通運輸綜合行政執法監督局, 江蘇 南京 210000)

隨著大跨度橋梁的不斷發展,懸索橋的跨度也越來越大,因此對懸索橋錨碇結構的要求也越來越高。同時錨碇工程往往位于江邊,其地質條件往往較差,為了保證橋梁結構的安全性,錨碇基坑的開挖深度也在不斷加深,同時環保要求也越來越高,給基坑工程的設計和施工帶來很大的難度。而地連墻作為錨碇基坑施工時的主要防護結構,其施工的質量和安全性都尤為重要,因此研究超深地連墻施工的質量控制及關鍵技術具有重要意義。

1 工程概況

南京仙新路過江通道工程是連系南京江南和江北地區的重要通道之一,該工程距上游南京長江二橋約5.9 km,距下游南京四橋約4.3 km。采用懸索橋的方式跨越長江,主橋跨徑1 760 m是目前中國第一、世界第二大跨度懸索橋。

南京仙新路過江通道的南錨碇工程位于長江南岸的小漓江生態濕地公園內,結構形式為重力式錨碇,采用圓形地下連續墻基礎作為基坑開挖施工的支護形式,基坑深58.4 m。南錨碇基礎頂面高程為+13.085 m,基礎開挖底面高程為-45.915 m。地下連續墻外直徑為65 m,墻厚為1.5 m,墻底嵌入微風化礫巖3 m。南錨碇覆蓋層主要為填土及軟土,厚度為53~59 m,下伏基巖為礫巖,其中強、中風化礫巖層厚2~5 m,微風化礫巖層物理性質良好,地基承載力容許值為3 000 kPa,是理想的錨碇地連墻基礎持力層。地下水位埋深為1.10~3.60 m,標高為11.05~16.39 m,水位年變化幅度為1.0~3.0 m,最大水頭差達60 m(圖1)。

圖1 南錨碇地質剖面圖

該工程錨碇地連墻基礎深度為60 m(A區)和63 m(B區),其后續基坑開挖深度為58.4 m,基坑深度較大,因此施工時必須對地連墻垂直度進行精準控制以保證圓形地連墻幅間止水效果,同時地質資料也表明了錨碇地連墻下方軟土層較厚(超過50 m),槽壁穩定性差,成槽施工難度極大。因此基于該項目復雜的地質情況以及地連墻垂直度控制要求高的特點,需要對槽壁加固施工工藝進行研究比選,從而嚴格控制槽壁施工質量和穩定性;同時為了實現成槽時對槽壁穩定性的過程控制,還必須對泥漿指標進行研究;地連墻除了幅間止水外,其底部的沉渣層亦是其防水的薄弱點,還需對其進行墻底注漿。

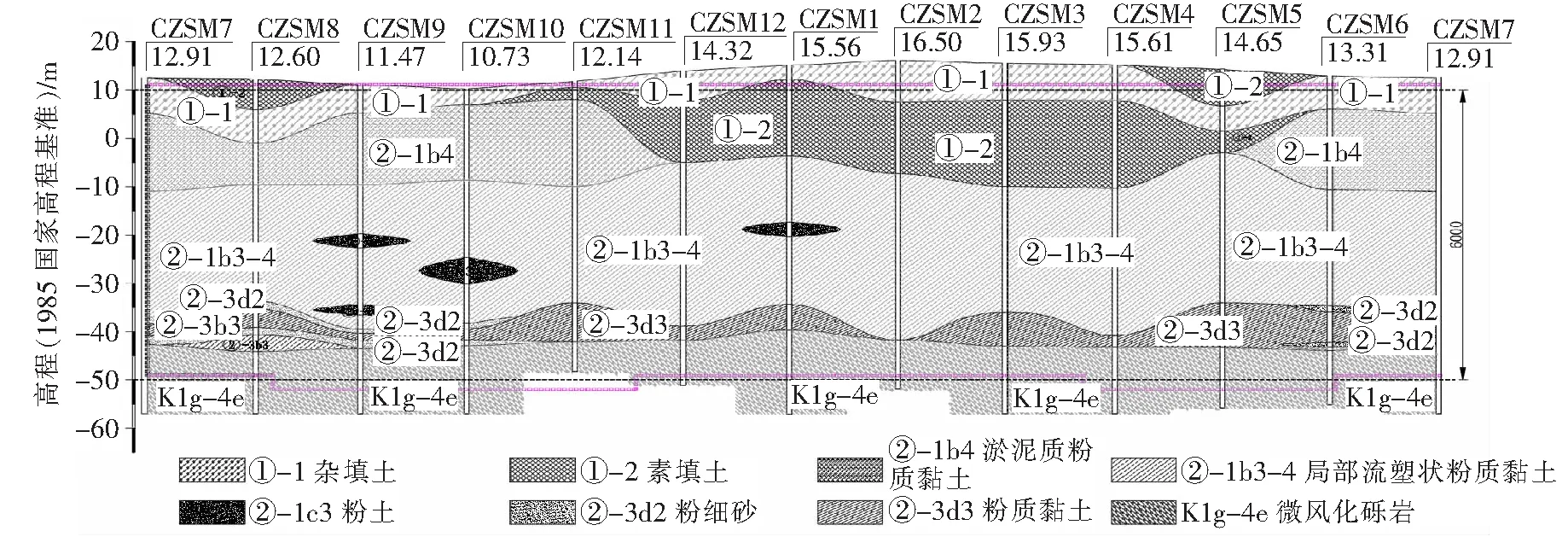

2 槽壁加固

地連墻施工前,為防止地連墻成槽期間塌孔,保證地連墻成槽過程中槽壁的穩定性以及減少槽壁的變形,需要對槽壁進行預加固處理。目前懸索橋錨碇地連墻基礎槽壁加固應用較多的工藝為高壓旋噴樁和水泥攪拌樁。經過相關調研可知:高壓旋噴樁最大施工深度較淺,在施工深度較深(超過30 m)時無法保證成樁質量,同時施工效率也較低;虎門二橋、南京四橋、深中通道等錨碇深基坑槽壁加固采用的是水泥攪拌樁的施工工藝,水泥攪拌樁成樁的均勻性和加固效果要比高壓旋噴樁好,其理論最大施工深度可達50 m,但以上工程的水泥攪拌樁實際施工深度為15~20 m,錨碇基礎工程尚無施工超過30 m的工程實例,同時高壓旋噴樁和水泥攪拌樁二者都是通過水平旋轉噴漿的方式切割攪拌周圍土體進行地層加固,當加固深度較深、地層種類較多時,隨著地層的變化,其加固范圍的平面尺寸精度難以控制,成樁粗細不一,質量控制效果差。該工程最大水頭差達60 m,槽壁加固深度達48 m,加固范圍包括4種地層,加固層需穿過軟塑狀的粉質黏土地層,因此采用水泥攪拌樁或高壓旋噴樁施工無法保證施工深度較大時的成樁質量和防滲要求。而通過相關調研,在水工領域應用較多的雙輪銑深層攪拌技術,是將雙輪銑削成槽工藝和傳統的深層水泥土攪拌工藝相結合的一種新型地下深層攪拌工法,由銑、削、攪、氣、漿共同作用,通過垂直向下銑削攪技術來生成墻體,形成的墻體均勻密實,幅間連接為完全銑削結合,接合面無冷縫且接頭少、整體性強,防滲性能好,自動化程度高,施工產生的污染小、擾動低,墻體垂直度也可控制在3‰以內,在中國有最大施工深度達到55 m的工程實例,但其成本比水泥攪拌樁略高。為了保證工程質量、施工安全以及滿足環保要求,該項目決定應用雙輪銑深層攪拌技術進行地連墻的槽壁加固,在錨碇工程中使用該工法進行槽壁加固在中國尚屬首次。

該工程應用雙輪銑深層攪拌技術施工的內側槽壁共計75幅,幅間搭接長度為23.74 cm;外側槽壁共計80幅,幅間搭接長度為21.69 cm。采用的兩噴兩攪施工工藝如圖2所示。

圖2 兩噴兩攪示意圖

在施工過程中,為了防止槽壁變形造成地連墻厚度不夠影響成墻質量,以及地連墻成槽施工時因槽壁變形過大造成施工設備卡機的情況,需要在內外側槽壁與地連墻之間預留合理的變形量值。若預留變形量過大則會導致成槽施工中成槽設備的施工厚度不夠而在槽壁和地連墻之間留有泥皮以及混凝土超耗過多導致造價變高,因此通過工程類比及計算分析,確定內外側槽壁與地連墻間各預留5 cm的預留變形量。其中計算分析選取了最不利工況進行有限元計算,即成槽施工時,施工設備履帶吊及銑槽機最大施工荷載作用于最不利地層時槽壁的變形情況。有限元模型計算時,考慮槽段寬6.3 m,厚1.5 m,深60 m,周圍土體尺寸為32 m×32 m×65 m,側面僅約束法向位移,底面(z=-65 m)三向位移全約束,地表面(z=0 m)為自由面。

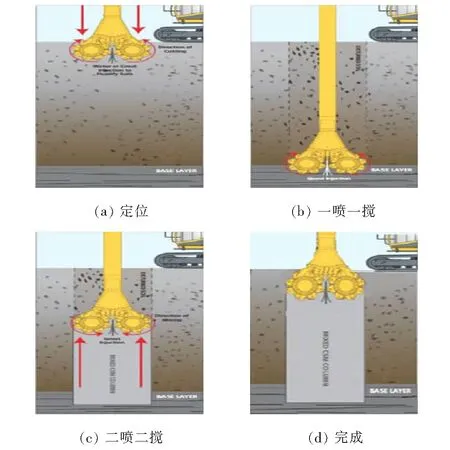

3 成槽施工

南錨碇地下連續墻主要采用液壓銑槽機進行成槽施工,地連墻結構長度分為兩種:A區段地連墻(總長度為60 m)和B區段地連墻(總長為63 m),厚度為1.5 m;地連墻施工共劃分為48個槽段,其中Ⅰ期槽段采用三銑成槽,共24個;Ⅱ期槽段采用一銑成槽,共24個,地連墻槽段之間采用銑接法進行搭接,搭接長度0.25 m,如圖3所示。

圖3 南錨碇地連墻分區及槽段劃分圖(單位:cm)

同時為應對不同地質情況以提高施工效率及減小設備損耗,南錨碇地下連續墻又配備了1臺GB80S型液壓抓斗和4臺CZ-6型沖擊鉆、2臺BC-40型液壓銑槽機進行搭配施工。

Ⅰ期槽段開挖表層10 m左右的淤泥質粉質黏土地層時利用液壓抓斗開挖成槽以提高施工效率以及節約成本。液壓抓斗機定位后,平行于導墻內側面進行抓斗下放,使抓斗自行進入導墻內,避免強力推入,以保證成槽精度,同時在每幅連續墻施工時,先抓取兩側土體,后抓取中心土體,防止抓斗兩側受力不均而影響槽壁垂直度。Ⅰ期槽段開挖地面10 m以下的軟土層時采用銑槽機進行施工。銑槽機成槽時,利用銑槽機自帶的糾偏裝置,做到隨挖隨糾以確保成槽垂直度要求,同時在銑槽時要注意鋼絲繩的受力狀態,以便于控制精度。進入基巖成槽施工時,當液壓銑槽機施工工效低于0.5 m/h或銑齒磨損嚴重時,則不采用純銑法,改用鑿銑法。鑿銑法即采用CZ-6型沖擊鉆機配合液壓銑槽機成槽。先用沖擊鉆沖擊破碎基巖,然后下放液壓銑槽機進行成槽施工。

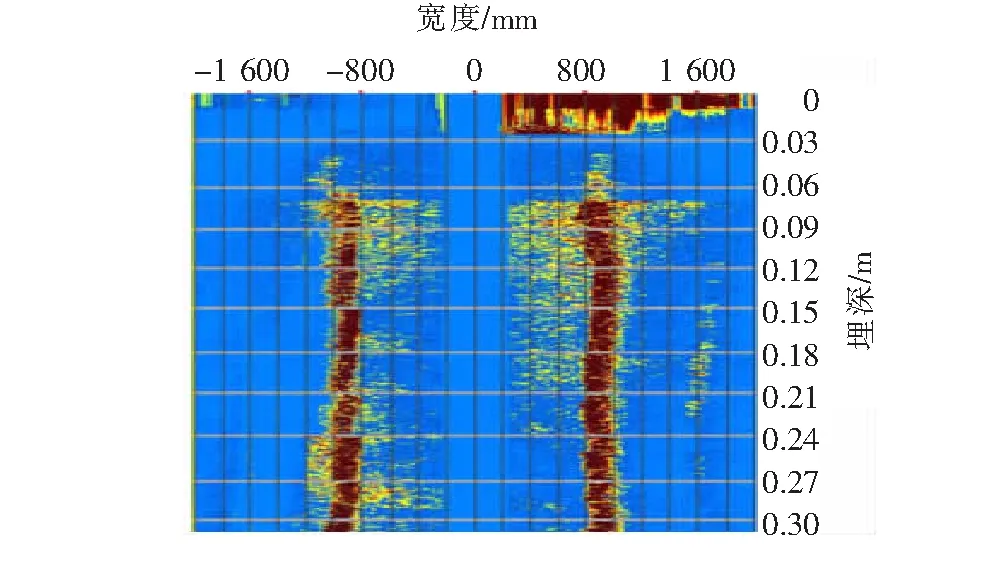

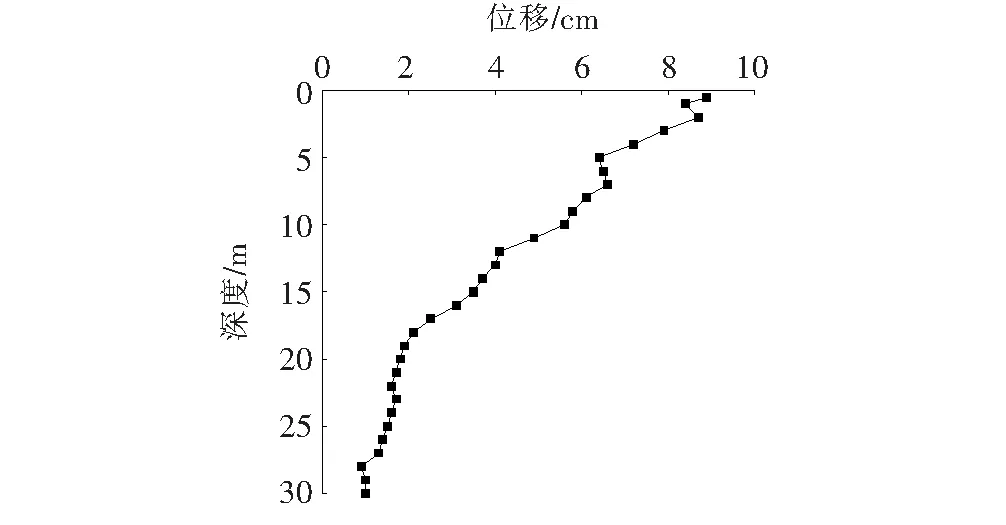

在進行槽段施工過程中采用UDM100超聲波成槽檢測儀對應用雙輪銑深層攪拌技術施工的槽壁成墻質量進行檢測,試驗段超聲波成槽檢測和試驗段垂直度偏差情況如圖4、5所示。

圖4 試驗段超聲波成槽檢測

圖5 試驗段垂直度偏差情況

由圖4、5可知:在地表深度15 m的范圍內槽壁的位移量值略大,槽壁的下部垂直度控制較好,上部位移較大的原因主要是受槽壁施工時施工設備荷載的作用,實測最終垂直度偏差最大值為9 cm,該段槽壁深度約為51 m,垂直度最大偏差為1/574,設計要求成墻垂直度偏差為1/400,表明雙輪銑深層攪拌技術施工精度控制高,完全符合設計對垂直度偏差要求。

4 泥漿配制

泥漿是保障地連墻成槽穩定性的關鍵,成槽泥漿是由膨潤土、聚合物(CMC等)、純堿(Na2CO3)和水按一定比例配制而成。泥漿貫穿地連墻施工的整個過程,具有護壁、攜渣、清孔、冷卻設備及減小鉆進阻力的作用。其中泥漿液面與地層間水位存在壓力差,泥漿水分向槽壁內滲入,使黏土顆粒黏附在槽壁上,形成泥膜,若形成的泥膜質量不佳,則容易在泥膜和土層之間形成滲透帶從而導致槽壁出現坍塌,因此泥漿質量是保障地層成槽穩定的關鍵。

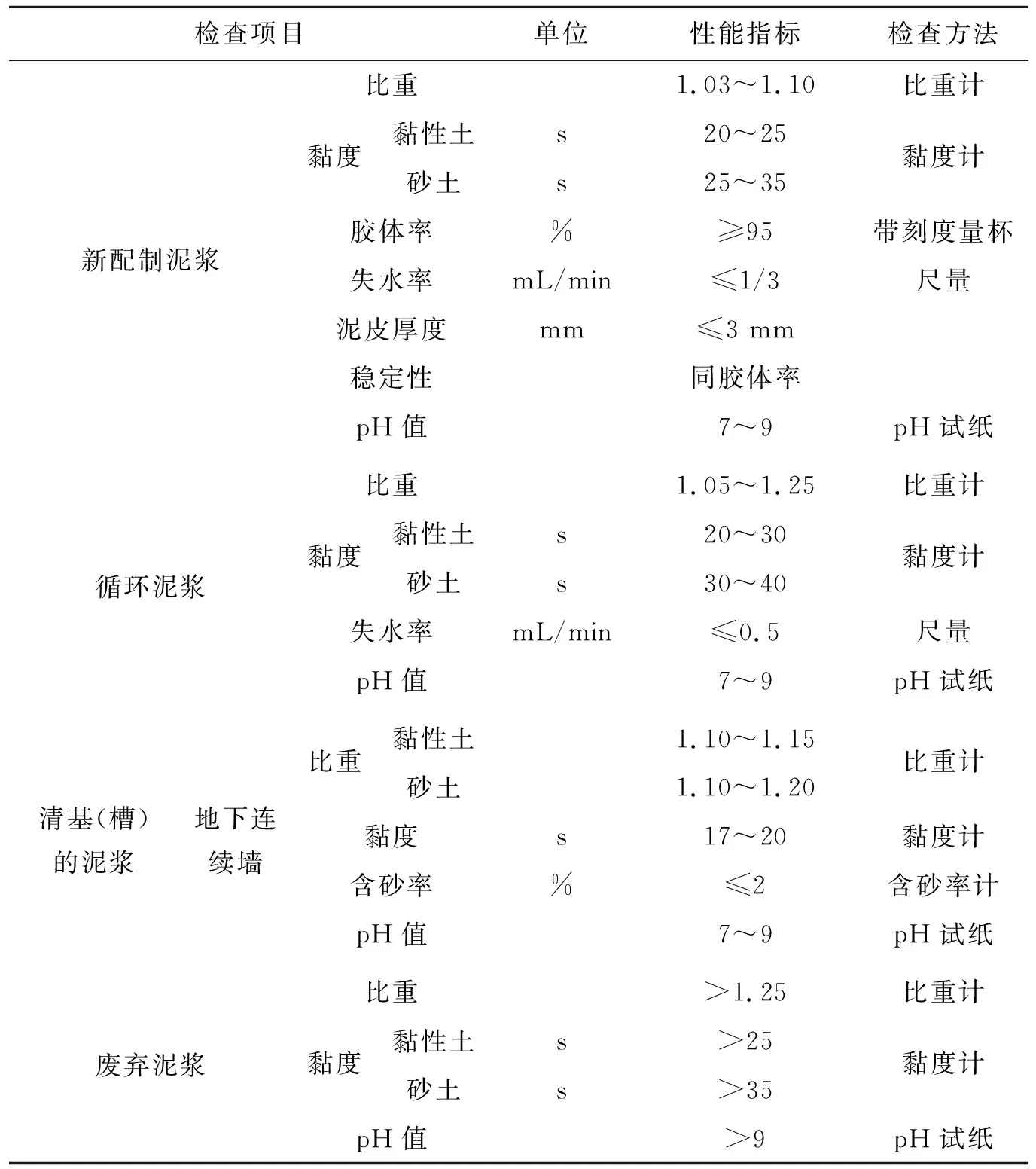

該工程地質覆蓋層主要為沖洪積層,上部軟弱層為淤泥質粉質黏土地層,地層層理結構明顯,水平滲透系數大,在局部又存在粉細砂地層,泥漿和地層之間極易出現滲透帶,影響泥膜護壁效果。為保證成槽質量,通過采用優質鈉基膨潤土進行泥漿配制,結合現場試驗對泥漿參數進行全過程動態管理,通過調整新配制泥漿、循環泥漿的膨潤土、聚合物(CMC等)、純堿(Na2CO3)的添加比例等措施保證了成槽質量,同時成槽過程中安排專人巡查,以防止泥漿漏失造成槽壁坍塌,該工程的泥漿性能指標如表1所示。

表1 泥漿性能指標

5 墻底注漿

在注重地連墻本身質量控制和防水性能的同時,地連墻墻底的沉渣層也是需要防水的重點,沉渣層主要由懸浮泥漿中的大顆粒組成,其滲透性很大,在基坑內外巨大的水頭差作用下,基坑極易出現涌水涌砂的風險,因此必須對地下連續墻墻底的沉渣層進行防水處理。橋梁錨碇地連墻基礎往往采用帷幕注漿的方式來進行防水控制,持力層基巖的透水性是帷幕灌漿設計的關鍵,如廣東省虎門二橋東錨碇以及深中通道東錨碇,均采用灌漿帷幕的方式對地連墻底部強、中風化基巖裂隙進行封水,這兩項工程的地連墻持力層均為中風化花崗巖層,其滲透系數為0.257~0.386 m/d,屬于弱透水層,因此其墻底灌漿帷幕深度均較深達到了10 m。該工程地連墻墻底持力層為微風化礫巖,滲透系數為0.009 m/d,屬于微透水層,透水性差,同時槽壁加固采用了雙輪銑深層攪拌技術,使得施工形成的墻體沉渣少、抗滲性能好,故該工程地連墻封水只需將地連墻墻底與基巖接觸段的巖層進行帷幕注漿即可,即鉆孔深度為超出地連墻墻底0.5 m(入巖0.5 m)即可,地連墻施工時在鋼筋籠上焊接預埋鋼管作為注漿管,注漿管共分為內外兩排,沿地連墻呈雙圓筒狀布置,為了防止注漿壓力過大導致地連墻底部混凝土開裂,經過注漿測試,現場注漿壓力保持為1.2~1.3 MPa。

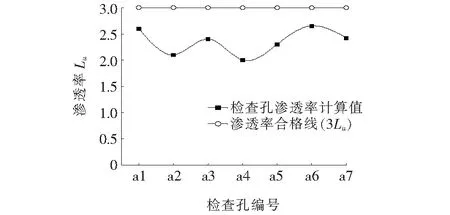

在灌漿結束14 d后分別進行了孔壓水試驗檢測;采用單點法進行壓水試驗。壓水試驗以透水率q表示,檢查合格標準為q≤3Lu。注漿結束后,按照檢查孔的數量為灌漿孔總數4%的原則設立7個檢查孔,對7個檢查孔進行壓水試驗,采集數據經過計算得到滲透率如圖6所示。

圖6 檢查孔滲透率計算結果

從圖6可以看出:7個檢查孔的滲透率均小于3Lu,表明灌漿質量合格,合格率為100%。

6 結論

南京仙新路過江通道南錨碇是開挖深度較深的基坑工程,其地質條件差,水頭差大,地連墻的質量、防滲控制以及施工的工期、環保等要求均較高。該文通過對施工工藝進行研究,不但保證了地連墻施工的質量和安全,而且提高了施工效率并合理地控制了工程造價,其主要施工經驗總結如下:

(1) 使用雙輪銑深層攪拌技術進行地連墻的槽壁加固施工,其成墻質量好,施工效率高,污染小,垂直度和防滲性能均能滿足質量要求。

(2) 成槽施工時通過合理組織搭配施工設備以及優化泥漿配比,有效地保障了成槽質量,墻底注漿可以通過持力層基巖的透水性來進行設計,在基巖透水性較差時,僅對地連墻墻底與基巖接觸段的巖層進行帷幕注漿即可。