橡膠履帶用環形鋼絲簾布纏繞工藝研究與應用

蔣建國

(鎮江同立橡膠有限公司,江蘇 鎮江 212000)

環形鋼絲簾布(以下簡稱環形鋼簾)是無接頭橡膠履帶的骨架材料,主要承受機械裝置的傳動牽引力,是影響橡膠履帶產品質量的主要材料,因此,環形鋼簾中的每根鋼絲周長一致性、受力均勻性以及鋼絲與橡膠黏接強度是衡量環形鋼簾質量的重要指標。

橡膠履帶制造方法主要有兩種[1]:鋼簾搭接分段成型硫化法(即搭接式)和環形鋼簾分段成型硫化法(即無接頭式)。目前主要采用后一種方法。與前者相比環形鋼簾的特點是:鋼簾布無接頭、帶體不易伸長、可減小帶體厚度降低成本等。環形鋼簾的生產工藝按鋼絲掛膠方法分為單絲浸膠纏繞法(以下簡稱浸膠纏繞法)和單絲擠出纏繞法(以下簡稱擠出纏繞法)兩種。

1 浸膠纏繞法

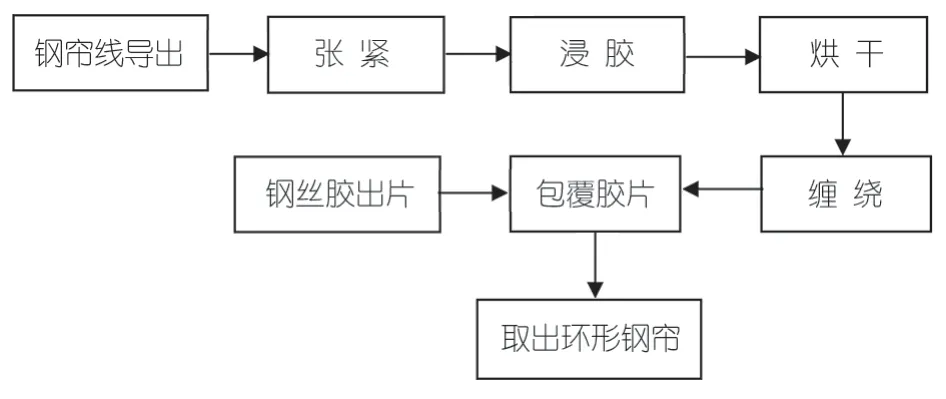

浸膠纏繞法是將鋼簾線通過導出和張緊裝置經過浸膠、烘干、進入雙鼓(或單鼓)纏繞機纏繞、包覆鋼簾專用膠(以下簡稱鋼簾膠)片后形成環形鋼簾的方法。工藝流程見圖1,雙鼓和單鼓纏繞線示意圖見圖2、圖3。

圖1 浸膠纏繞工藝流程圖

圖2 雙鼓浸膠纏繞線示意圖

圖3 單鼓浸膠纏繞線示意圖

1.1 浸膠纏繞法工藝要點

該工藝在鋼簾線導出時通過張緊滾輪施加恒定的張力后,進入浸膠槽使鋼簾線表面附上鋼簾膠漿;再進入熱風烘道內加熱烘干膠漿溶劑;然后調節纏繞鼓測量周長(即所需環形鋼簾的周長),在微機屏幕上設定鋼簾線根數后進行纏繞;纏繞完畢用裁刀裁斷鋼簾線,將端部用鋼簾膠片纏繞黏接固定在鄰近的浸膠鋼簾線上;在環形鋼簾內外側包覆一層鋼簾膠片,再用覆膠壓實輥排氣壓實,使鋼簾膠片與鋼簾表面膠漿黏合為一體;最后收縮纏繞鼓,取出環形鋼簾。

(1)鋼簾線導出張緊

鋼簾線在從導出盤導出后進纏繞鼓纏繞前必須要施加一恒定的張緊力(一般保持在80~100N/根),才能保證纏繞后的環形鋼簾中每根鋼簾線的周長一致,從而使橡膠履帶產品的節距和周長符合設計要求,并能保證在橡膠履帶使用過程中環形鋼簾中的每根鋼簾線受力均勻,以免由于受力不均導致產品早期損壞。

(2)浸膠和烘干

浸膠是為了保證鋼簾線表面附膠后具有一定的初始黏性,以便環形鋼簾與包覆鋼簾膠片的有效黏接。膠漿必須用含有鈷鹽等膠黏劑的鋼簾膠與橡膠溶劑經打漿溶解制成。鋼簾線浸膠后必須經溫度為80~90 ℃的熱風烘道將溶劑烘干以免包覆鋼簾膠片后以及后續產品硫化過程中產生氣鼓和脫空現象。

(3)纏繞

在電腦控制屏中根據不同規格橡膠履帶的周長和鋼簾線的根數及間距要求設定所需環形鋼簾的周長、鋼簾線根數和間距。在雙鼓纏繞機中調節雙鼓之間的距離,使雙鼓上下兩平行切線與雙鼓各半周長之和等于環形鋼簾的周長;在單鼓纏繞機中調節膨脹瓦片使單鼓周長等于環形鋼簾的周長。

在雙鼓纏繞機中纏繞開始時,需先在雙鼓之間手工纏繞一周浸膠鋼簾線,然后將浸膠鋼簾線端頭與相鄰簾線用鋼簾膠片捆綁固定再開始纏繞,纏繞結束后用裁刀將浸膠鋼簾線裁斷并將此端頭用同樣的方法固定。

在單鼓纏繞機中纏繞開始時,由于環形鋼簾內側完全緊貼于纏繞鼓上,需先在纏繞鼓表面貼一層鋼簾內側鋼簾膠片,以便下一步包覆鋼簾膠片,然后將浸膠鋼簾線端頭插入纏繞鼓的固定孔中再開始纏繞,纏繞結束后用裁刀將浸膠鋼簾線裁斷并將此端頭與相鄰簾線用鋼簾膠片捆綁固定。

纏繞過程中,浸膠鋼簾線等間距排布通過排絲器相對于纏繞鼓的軸向水平運動而實現。

(4)包覆鋼簾膠片取出環形鋼簾

由于浸膠鋼簾線表面附膠厚度薄,且在烘干纏繞過程中有機械磨損,表面有露銅現象,不能僅憑表面附膠使環形鋼簾形成整體并與橡膠履帶膠建立有效黏接,因此,在從纏繞機上取下前必須在纏繞好的浸膠鋼簾內外側包覆一次2~3 mm左右的鋼簾膠片,使環形鋼簾每根鋼簾線在纏繞機中整齊均勻的排列結構得到固定并保證與橡膠履帶膠的黏接效果。鋼簾膠片包覆后必須用壓實輥壓實以排除空氣防止脫空起鼓,壓實后縮小纏繞鼓周長取出環形鋼簾存放備用。

1.2 浸膠纏繞法的優缺點

該工藝的優點是:纏繞鼓周長調節范圍大所纏繞的環形鋼簾適用橡膠履帶規格全、操作簡單、設備投資少。

該工藝的缺點是:浸膠有污染、易燃、鋼簾膠不能滲入鋼簾線內部影響黏接、膠漿需要干燥、包膠片后易脫空起鼓、鋼簾線間無橡膠易結團、雙鼓平行度誤差導致環形鋼簾兩側周長誤差較大受力不均、操作人員多等影響產品質量和生產效率。

2 擠出纏繞法

隨著市場競爭日趨激烈,用戶對產品質量特別是對橡膠履帶的使用壽命要求不斷提高。而影響橡膠履帶使用壽命的材料因素除膠料性能、鐵齒與橡膠的黏接性能外,更主要的是橡膠履帶的強力層骨架材料環形鋼簾的質量。為了克服浸膠纏繞法的缺點,國內主要橡膠履帶生產廠家已與上海欣南橡膠機械有限公司合作研制開發了橡膠履帶環形鋼簾擠出纏繞線。

擠出纏繞法生產線所采用的單絲擠出掛膠、掛膠鋼簾線存儲以及環形鋼簾纏繞方法都是直接引用輪胎鋼絲圈、鋼簾壓延及搭接式橡膠履帶用鋼簾擠出等成熟工藝,配有自動控制系統,實現自動定尺寸、自動纏繞、自動裁斷。

2.1 擠出纏繞工藝流程

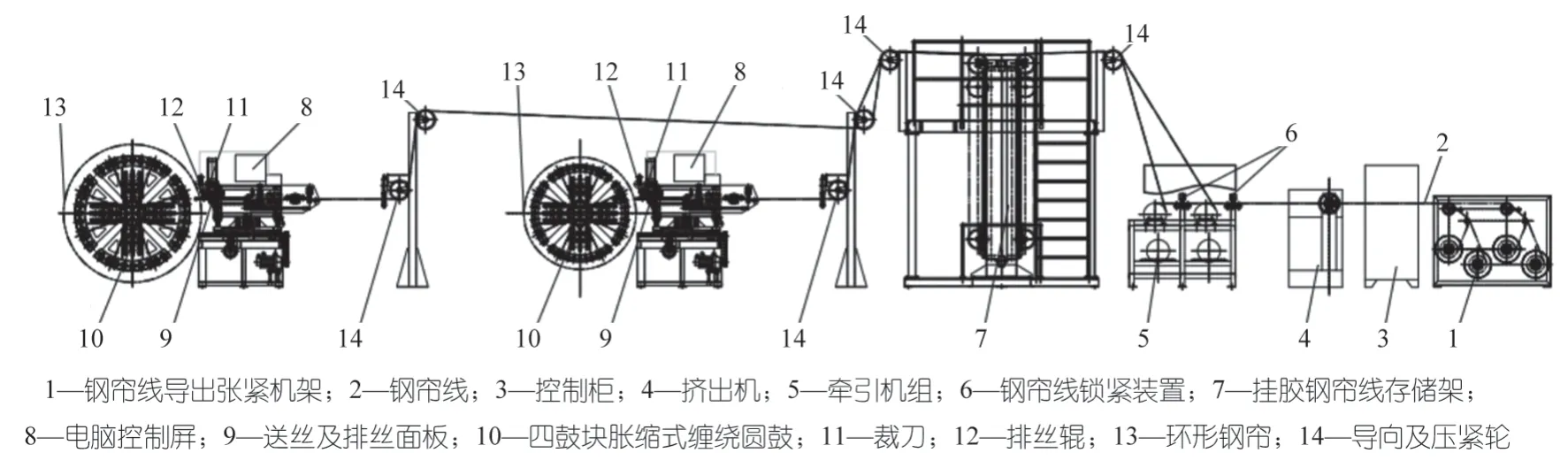

該工藝采用單絲擠出掛膠纏繞法進行,首先將鋼簾線錠子裝入導出裝置,給一恒定張力后導出,經冷喂料擠出機擠出掛膠,掛膠后的鋼簾線由掛膠牽引裝置牽引至掛膠鋼簾線存儲裝置,掛膠鋼簾線通過存儲裝置中的恒張力系統獲得恒定的張力后進入送絲及排絲裝置,將掛膠鋼簾線端頭插入纏繞鼓固定孔中,設定好所需環形鋼簾周長和鋼絲根數,系統自動膨脹纏繞鼓并進行旋轉纏繞,同時自動計算鋼絲根數、自動切斷鋼絲、自動收縮纏繞鼓,最后由操作工人工取下纏繞好的環形鋼簾。工藝流程圖見圖4,擠出纏繞線示意圖見圖5。

圖4 工藝流程圖

圖5 擠出纏繞線(二工位)示意圖

2.2 擠出纏繞工藝要點

該工藝為了防止鋼絲斷裂,鋼簾線導出機架設有斷絲報警系統;為了保證掛膠鋼絲受力均勻,牽引機組和掛膠鋼簾線儲存架設有張緊裝置和恒張力系統;為了保證掛膠鋼簾線纏繞間距的均勻性,送絲及排絲面板分別用伺服電機控制步進和左右調節機構;為了保證周長準確,纏繞機頭裝有四鼓塊脹縮式纏繞圓鼓,由伺服電機控制纏繞圓鼓脹縮和纏繞機組,并配有導向輪、壓緊裝置、環形鋼簾周長自動測定機構和鋼簾線自動裁刀。

(1)鋼簾線導出

該工藝鋼簾線導出機架設有氣動碟剎片和斷絲報警系統,能提供給鋼簾線一初始恒定張力,并在一盤鋼簾線用完時或斷線時報警提示和剎車。

(2)擠出掛膠

鋼簾線從導出機架得到一初始恒定張力后穿過安裝于擠出機機頭的掛膠口型,鋼簾膠通過冷喂料擠出機擠出進入掛膠口型使鋼簾線掛膠,掛膠鋼簾線由牽引機組牽引。

為了使鋼簾線表面附膠厚度均勻一致,首先要控制導出的鋼簾線斷面與擠出機進、出口型斷面同心并在一條直線上,其次要控制鋼簾膠的門尼黏度(一般控制在80左右),使膠料有一定的挺性,以克服掛膠鋼簾在牽引和存儲過程中所承受的摩擦力和壓力,保證掛膠鋼簾線附膠層不破裂。

2.3 擠出纏繞工藝應用效果

該工藝經我公司實施后,達到了以下效果:

(1)單絲擠出掛膠厚度0.25~0.3 mm;

(2)環形鋼簾表面光滑平整;

(3)環形鋼簾每根鋼絲受力均勻;

(4)環形鋼簾周長公差:±3 mm,鋼簾兩側周長偏差≤2 mm;

(5)環形鋼簾寬度公差:±2 mm;

(6)環形鋼簾寬度范圍:50~300 mm。

2.4 擠出纏繞工藝的優缺點

該工藝的優點是:設備自動化程度高,無溶劑排放,生產的環形鋼簾,每根鋼簾線受力均勻;由于擠出掛膠滲透性好,鋼簾線與橡膠的黏接強度高;環形鋼簾內外側無需再包覆鋼簾專用膠片;三工位的纏繞線只需要二人操作生產效率浸膠纏繞工藝提高40%以上,勞動力成本降低50%;另外,由于該工藝提高了環形鋼簾每根鋼絲的受力均勻性,在橡膠履帶結構設計中可以考慮減少鋼絲根數而不降低橡膠履帶整體拉斷力的情況下降低生產成本。

該工藝的缺點是:每個工位生產的環形鋼簾規格較少,需要通過增加不同大小直徑的纏繞鼓工位來適應所有橡膠履帶環形鋼簾的規格;設備成本高,投資大;對維修保養人員技術水平要求高。

3 結束語

綜上所述,浸膠纏繞法和擠出纏繞法相比較,后者生產的橡膠履帶用環形鋼簾,由于其每根鋼簾線受力均勻、鋼簾線與橡膠黏接性能好、表面平整無需再包覆鋼簾專用膠片、尺寸精確,提高了橡膠履帶產品質量,延長了橡膠履帶使用壽命,而且自動化程度高,提高了生產效率高、降低了勞動力成本、無污染等,將逐步替代浸膠纏繞法而成為橡膠履帶轉型換代的主要工藝方法之一。