基于AMESim仿真的穩壓閥差動連接液壓系統優化

孫永文,王書獻,楊昱皞,張勝茂,王 磊

(1.大連海洋大學航海與船舶工程學院,遼寧 大連 116023; 2.中國水產科學研究院東海水產研究所,農業部遠洋與極地漁業創新重點實驗室,上海 200090; 3.河北交通職業技術學院,天津 300381)

0 引言

隨著綜合國力的增強,我國工業正在朝大型化、連續化和自動化的方向發展,工程機械的結構也越來越復雜。由于工作環境越來越復雜、工作負載越來越大,故障發生的案例逐漸增多。因此,工程機械領域對設備維護的要求變得更加精細、更加完善。只要系統的傳動部分發生故障,其他部位將會產生連鎖反應,輕則使產品效率下降,重則使系統在運作過程中突然中斷,甚至可能會導致人員和財產的災難性損失。缺乏有效的監測設備、監測技術、故障診斷技術及仿真技術是導致無法快速、正確識別設備實時狀態及引起事故產生的重要原因[1]。目前的工程機械研究重點集中在采取現代化的技術手段和先進的科學方法,為設備提供有效的檢測和監測維護水平,不斷使其完善是減少事故發生、保證設備長周期連續安全運行的基礎。

在船舶的管道系統方面,管道油液通過泵加壓的方式傳輸流體,遇到彎道口或者進入無桿腔推動活塞的過程中產生振動或共振,加入穩壓閥,控制阻尼孔大小可以減少流體脈動和壓力脈動[2]。在LNG燃料動力船舶的發展過程中,柴油LNG雙燃料電控噴射系統一直應用減壓穩壓閥保證主油路的壓力穩定[3]。穩壓閥應用在6210雙燃料發動機中保證低壓天然氣經過天然氣壓縮機壓縮之后壓力穩定[4]。日常機床工作中,部分工件的加工需要推動工件(負載)快速到達指定位置進行下一步加工,其中多采用差動連接方式來讓工件快速達到目標位置。對推動速度的高標準需求造成了液壓缸在快進時發生抖動,造成整個液壓系統的不穩定。為了減緩這種抖動,本文提出一種穩壓差動連接液壓系統。在傳統差動連接液壓系統中加上穩壓閥,可使液壓缸進油口的壓力波動漸緩。

1 方法

1.1 模型設計

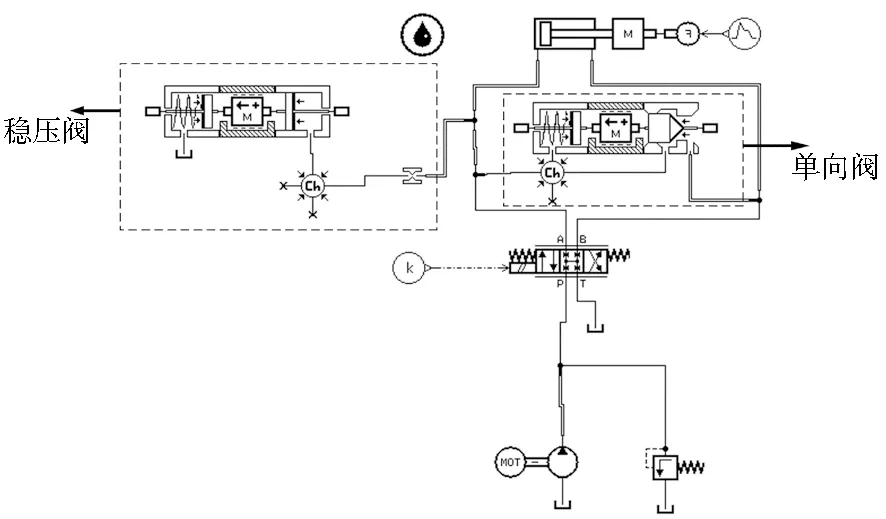

1.1.1 傳統差動連接液壓系統

傳統的差動連接液壓系統常將液壓缸的進油口和回油口連接。有桿腔油液受到活塞推動時,油液從回油口壓回無桿腔,以加快液壓缸向外伸出的速度。傳統連接方式以犧牲輸出力為代價提高負載運動速度,因此,該系統一般適用于無負載或小負載系統中的快進行程。差動連接是在不增加液壓泵流量的前提下實現快速運動的有效方法。為設計對比試驗,首先根據差動連接的特性,建立一個經典差動連接液壓系統(圖1),其中差動連接選擇單向閥(AMESim仿真軟件HCD庫中子模型)連接。

圖1 傳統液壓系統模型Fig.1 Traditional hydraulic system model

1.1.2 穩壓差動連接液壓系統

在傳統差動連接液壓系統的基礎上加上穩壓仿真結構建立仿真模型(圖2),該穩壓仿真結構由一個節流孔、一個活塞、一個帶有摩擦的質量終點擋塊和一個彈簧活塞組成。當穩壓仿真結構接入油路后,首先油液從液壓泵泵出流經三位四通換向閥,換向閥接收到信號后右移,油液從左位流過進入左側油路。油液在左側油路分為3路:一路油液流到穩壓仿真結構,回到油箱;一路油液流到單向閥左端,由于單向閥的單向性阻止油液繼續流動;一路油液流到無桿腔,達到推動負載需要的壓力時推動液壓缸活塞向右運動。此時,有桿腔中的油液從右側流出分為兩路:一路油液回到油箱;一路油液進入單向閥,由于單向閥單向性,油液順利通過單向閥再次進入進油路,此時一部分油液進入液壓缸無桿腔,一部分進入穩壓仿真結構,即起到分流穩壓的作用。

圖2 穩壓液壓系統模型Fig.2 Pressure-stabilized hydraulic system model

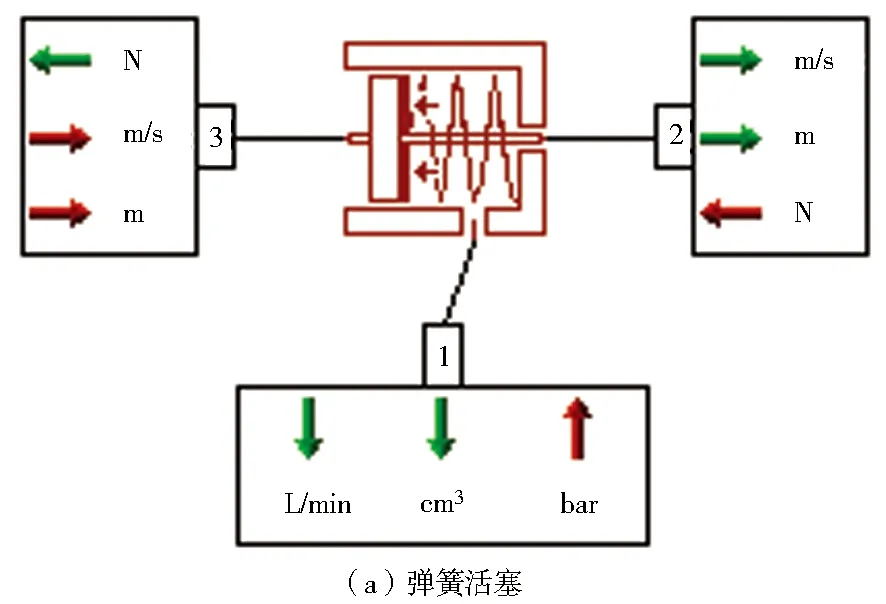

1.2 子模型選擇

在穩壓仿真結構中,彈簧活塞的參數(彈簧剛度和彈簧預緊力)起到減緩壓力的關鍵作用,選擇型號為BAP016(圖3a)。帶有摩擦的質量終點擋塊起到替代質量的作用,選擇型號為MAS005(圖3b)。活塞選擇型號為BAP12(圖3c)。節流孔起到的作用與阻尼閥作用相似,后面作為確定較優參數的變量,選擇型號為BHO011(圖3d)[5-7]。

1.3 參數設定

通過不斷地試驗,調整子模型的關鍵參數,參數既要符合實際情況,又要使仿真效果較好[8-15]。油箱、換向閥子模型默認的參數基本符合液壓系統需求,單向閥和穩壓閥的主要參數如表1所示。

表1 穩壓系統模型參數設置

2 結果與分析

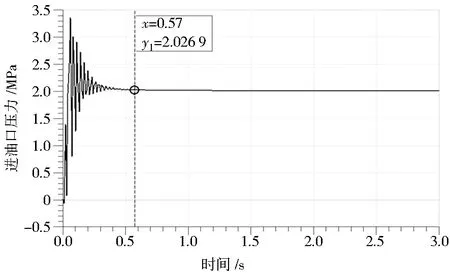

2.1 穩壓閥仿真結果對比

設定信號參數為0~5 s恒力1 000 N等效負載[1,16]。首先進行傳統差動連接液壓系統的測試,與加入穩壓閥的差動連接液壓系統對比。當沒有穩壓閥時,可認為等效開口直徑為0 mm,此時液壓缸進油口的壓力曲線如圖4所示。

圖4 等效開口直徑為0 mm的進油口壓力Fig.4 Oil inlet pressure with equivalent opening diameter of 0 mm

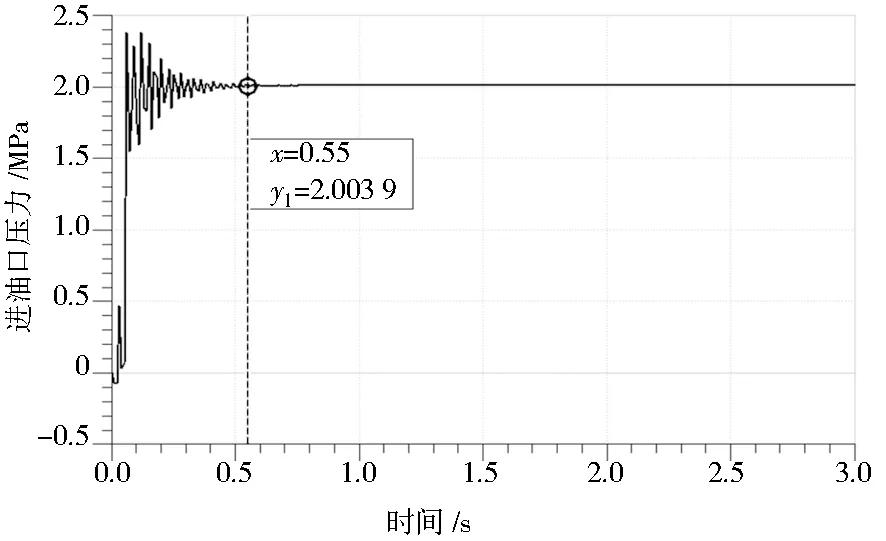

此時壓力波動比較大,一直到0.57 s時曲線趨于穩定,最大波動壓力峰值為3.39 MPa。為了通過對比壓力曲線圖來解釋加入穩壓仿真結構后的穩壓效果,對加入穩壓仿真結構的差動連接液壓系統仿真,設置節流孔等效開口直徑為0.001 mm(仿真軟件設置的極限值為0.001 mm)。此時液壓缸進油口壓力曲線如圖5所示。

圖5 等效開口直徑為0.001 mm的進油口壓力Fig.5 Oil inlet pressure with equivalent opening diameter of 0.001 mm

此時壓力波動到0.55 s時趨于穩定,此時最大波動壓力峰值約為2.40 MPa,要小于傳統減壓閥峰值3.39 MPa。從圖4和圖5的壓力曲線對比可以得出結果:壓力波動至穩定的時間基本一致,當加上穩壓仿真結構后,整個壓力曲線波動的幅度大幅度減弱。

2.2 不同節流孔直徑仿真結果對比

為找到波動較為平緩的壓力曲線,先后設置節流孔等效開口直徑1、5、2、3、4、3.1、3.2、3.3、2.9、2.8和2.7 mm等進行仿真,通過觀察對比每個壓力曲線圖,發現等效開口直徑為2.9 mm時壓力曲線較為平緩。由于仿真軟件精度,設置更加精確的等效開口直徑仿真,得到的壓力曲線圖變化不明顯,所以繼續仿真無意義。以下是依次設置節流孔等效開口直徑為1、5、2、3、4和2.9 mm的具體分析。

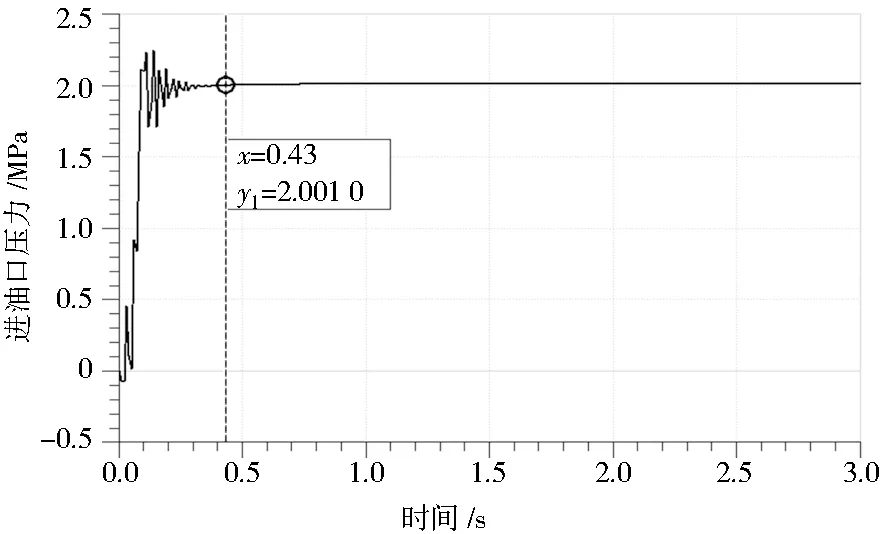

設置等效開口直徑為1 mm仿真得到液壓缸進油口壓力曲線(圖6),壓力波動到0.43 s時趨于穩定,曲線最大波動壓力峰值約為2.30 MPa。通過與0.001 mm時的曲線對比,發現波動再次減小,即較優參數應該>1 mm。所以應繼續選擇比1 mm更大的等效開口直徑。

圖6 等效開口直徑為1 mm的進油口壓力Fig.6 Oil inlet pressure with equivalent opening diameter of 1 mm

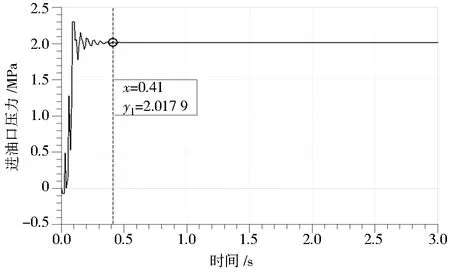

設置等效開口直徑為5 mm仿真得到液壓缸進油口壓力曲線(圖7),壓力波動到0.41 s時趨于穩定,最大波動壓力峰值約為2.40 MPa。從曲線可知,與直徑為1 mm時對比發現0~0.2 s波動開始加劇,所以等效開口直徑較優參數應<5 mm。可得出階段性結論:較優參數在1~5 mm。

圖7 等效開口直徑為5 mm的進油口壓力Fig.7 Oil inlet pressure with equivalent opening diameter of 5 mm

同上,設置等效開口直徑為2、3和4 mm分別進行仿真,結果如圖8所示。

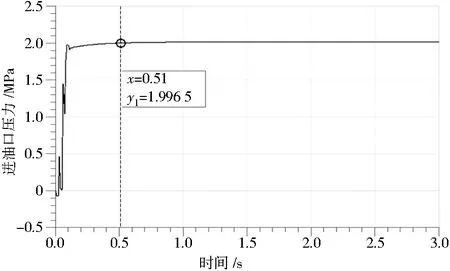

觀察圖8c壓力曲線,即等效開口直徑為4 mm時,與圖6對比波動更小,與圖8b對比仍有較大的波動,與圖8a對比波動較小,所以等效開口直徑為3 mm時曲線波動較穩定。可得出階段性結論:等效開口直徑較優參數在3 mm左右。以此類推測試出較優等效開口直徑為2.9 mm(圖9),對比傳統差動連接液壓系統此時波動明顯減少,壓力穩定使用時間基本一致。

圖9 等效開口直徑為2.9 mm的進油口壓力Fig.9 Oil inlet pressure with equivalent opening diameter of 2.9 mm

3 結束語

穩壓仿真結構對于差動連接液壓系統中快進有一定的穩壓減壓作用,穩壓仿真結構出發點是對差動連接液壓系統進行穩壓,減少波動,達到預期效果。對于本文設置的仿真差動連接系統而言,節流孔等效開口直徑為2.9 mm時效果較好。等效開口直徑從0.001 mm增大至5 mm過程中,液壓缸進油口趨于平穩花費的時間先減少后增多,液壓缸進油口壓力波動先減弱后增強。

此穩壓仿真結構較簡單,目前僅知道對于差動連接液壓系統有一定效果,未有實物設計,設計具備此類功能的閥,需要考慮材料選擇、強度、剛度,進而確定閥的尺寸、精度和壽命等。穩壓仿真結構對于其他系統的減壓效果還未測試,后面可以進行仿真測試。仿真精度只精確到小數點十分位,提高精度測試,可以得到更好的效果。