焦化企業尾氣環保治理安全風險分析及管控建議

唐慶慶

(長治市安全設備管理中心,山西 長治 046000)

引 言

近年來,為改善環境空氣質量,2017年六部委聯合印發了《十三五揮發性有機物污染防治工作方案》,各省、市嚴格把控重點行業領域污染物排放,促進重點行業綠色轉型。隨著煤焦化工的發展和環保要求,焦化廠在生產過程中產生大量的揮發性氣體,危害環境,為達到焦爐煤氣中揮發性有機物的回收和廢氣零排放的標準,企業在原有煤氣凈化系統的基礎上,需進行環保設施進一步改造,除了采取“上大關小”產能置換方案外,一般采用新增環保設施的措施強化污染物治理,比如新增焦爐煙氣脫硫脫硝裝置以降低煙氣中氮氧化物、二氧化硫的排放值,對原化產裝置通過新增揮發性有機物廢氣回收系統以降低揮發性有機化合物的排放。

從當前部分化工企業新增環保設施運行結果分析,雖然環保排放達到了標準要求,但是由于企業在新增環保設施改前缺乏系統性安全風險管理,導致因環保尾氣治理引起的生產安全事故頻有發生,使得環保設施改造的“先天不足”備受關注。如連云港聚鑫生物科技“12.9”爆炸事故,企業擅自將改造后的尾氣(氮氧化物)治理系統與原氯化水洗尾氣處理系統串連成一個系統;山西晉茂能源科技有限公司(焦化企業)“9.14”中毒事故中,操作工將酸洗塔和堿洗塔同時進行排液過程中發生有毒氣體泄漏中毒;大名縣福泰生物科技有限公司4.1硫化氫中毒事故以及湖北鐘祥市大生化工有限公司“11.13”較大事故間接原因均存在環保設施改造風險分析不全面設計不合理的因素。

國家在環保治理改造安全方面曾提出了儲罐VOCs需經安全論證合格后方可投用等相關要求,但是在環保治理改造實施過程中還沒有具體的安全風險防控措施的指導標準和意見,如在環保治理過程中采取以下針對性的工程技術措施,將有力提升環保治理本質安全水平。

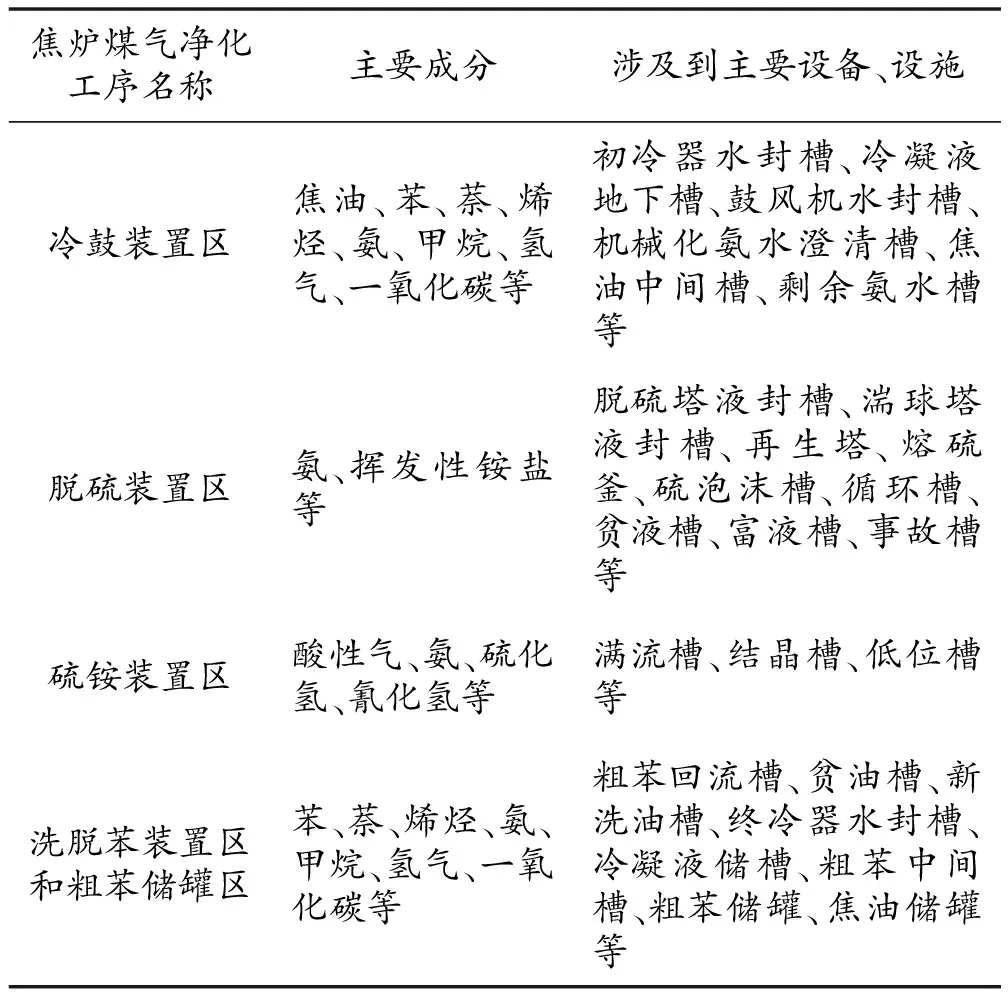

1 焦化尾氣主要來源及成分

焦化企業尾氣主要來源于焦爐煤氣化產處理過程,包括冷鼓、脫硫、洗脫苯和粗苯罐區的槽、罐、塔等排放氣,成分復雜,多帶有惡臭味,主要涉及到焦爐煤氣、粗苯、煤焦油、洗油、硫化氫、氨等危險化學品。其中焦爐煤氣主要成分有氫氣、甲烷、一氧化碳、二氧化碳和氮氣,粗苯主要成分有苯、甲苯、二甲苯、三甲苯和其他芳烴。尾氣成分具體分布,如第240頁表1所示。

表1 尾氣成分統計表

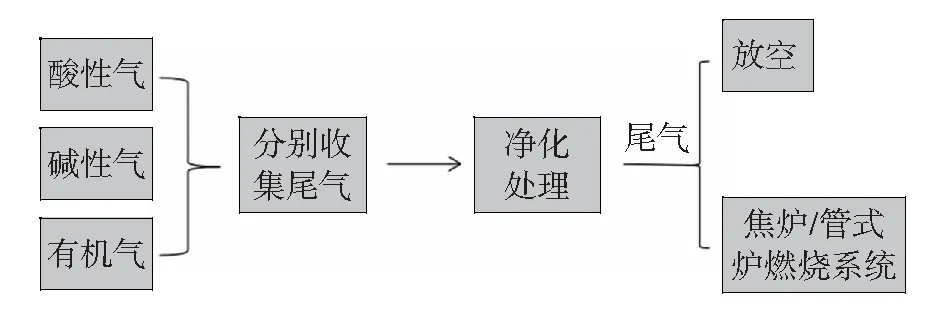

2 常用尾氣治理思路和方法

因焦化化產尾氣存在成分復雜、黏度大、源頭分散、粉塵混雜、工況不穩定導致濃度變化大等特點,因而治理難度較大,處理費用較高。目前市場上常用的尾氣回收處理思路是將尾氣按照化學性質不同負壓收集后,經過催化氧化、冷凝吸附、洗滌法等凈化處理方法處理,或排空或將凈化后尾氣回收至管式爐或焦爐配風燃燒系統回收利用。具體概況流程,如圖1所示。

圖1 尾氣收集處理流程

目前企業多采用以下三種獨立或串聯的凈化方法:

1)活性炭法。如山西長林環保科技公司采用的將廢氣通過集氣管道、引風機送入活性炭吸附塔內進行凈化處理,達標之后排放,對飽和的活性炭進行燃燒處理或再生。其優勢是適應性強,可通過定期更換活性炭控制處理效率。

2)洗滌法。如山東環達環保科技有限公司、山東鴻運工程設計有限公司等采用的將廢氣收集、加壓進入酸、堿洗塔進行吸收處理,將氣相轉化為液相回收,在運行過程中要不斷的補充酸洗、堿洗液。其優勢是工藝簡單投資低。

3)光催化氧化法。以山西清環能創環境科技有限公司為代表,將廢氣利用排風設備輸入到凈化設備后,運用高能UV紫外線光束及臭氧對廢氣進行協同分解氧化反應,使其降解轉化成低分子化合物、水和二氧化碳,再通過排風管道排出室外。其優勢是效果好、效率穩定、適應性強,運行維護簡單費用較低。

3 安全風險辨識與分析

根據實踐運行經驗積累,從危險源固有危險性、尾氣收集、治理及對原系統的影響等方面具體分析了系統性安全風險。

3.1 化學品固有危險特性

根據《危險化學品目錄》(2015版)和《危險化學品安全技術全書》[1],環保治理尾氣中煤氣屬于易燃氣體,類別1,加壓氣體,爆炸極限范圍為4.5%~40%;氨氣屬于易燃氣體,類別2,加壓氣體,急性毒性-吸入類別3,爆炸極限范圍為15.7%-27.4%,職業接觸限制(MAC)為30 mg/m3;粗苯屬于重點監管的危險化學品,易燃液體,類別2,爆炸極限范圍為1.4%~7.5%,閃點12 ℃,高毒化學品,職業接觸限制(MAC)為6 mg/m3;可見尾氣具有易燃易爆、有毒有害、腐蝕性等危害特性。

3.2 尾氣收集系統存在的安全風險分析

冷鼓、脫硫、硫銨裝置的設備設施頂部排放的尾氣通過管道收集,由于多涉及酸性、堿性等腐蝕性氣體以及硫化氫有毒氣體,可能對管道造成腐蝕,一旦破裂會對人員造成灼傷。

粗苯儲罐頂部排放的尾氣通過呼吸閥排氣口進入負壓管道收集,若密封性能不好,可能會導致空氣進入尾氣收集管道,一旦遇到摩擦、火花等點火源將造成管道爆炸,若儲罐未安裝切斷閥和阻火器,可能引起儲罐回火爆炸。

尾氣收集管道上未設置在線氧含量檢測分析儀,當管道中氧含量超標時,不能及時發現,可能形成爆炸性氣體環境,若尾氣收集支管和總管上未設置緊急切斷閥和阻火器,當支管發生事故時可能導致整個系統事故。

3.3 尾氣處理設備存在的安全風險分析

若尾氣在進入處理設備前抽氣設備設施不滿足防爆性能要求,可能導致系統中出現爆炸性氣體環境引起爆炸事故。

當尾氣處理采用洗滌法時,若洗滌塔底液位控制不合理,可能導致跑氣現象發生;或者酸洗塔、堿洗塔排液作業時共用同一個廢液儲罐,可能導致硫化氫產生,造成人員中毒。

3.4 給原生產系統帶來的安全風險分析

由于尾氣的回收往往是多個槽、罐相連,若尾氣在匯入總管前未設置緊急切斷閥,當生產不穩定引起氣相壓力不平衡,多個化學品儲罐間可能發生竄氣,若儲罐未設置補氮措施保持正壓,還可能將空氣吸入系統,儲罐內形成爆炸性氣體環境,一旦某一儲罐發生火災,可能導致多罐群火災或爆轟事故發生。

焦油、粗苯儲罐尾氣回收系統若因引風機故障或呼吸閥結晶、凍堵失效造成粗苯揮發氣不能及時排出,可能導致罐體憋壓;若引風機選型不合適,吸力過大,而儲罐未設置補氮氣或補氮不及時,可能導致儲罐被吸癟。

4 安全風險管控建議

4.1 尾氣收集系統安全風險管控建議

各設備設施頂部與收集系統連接氣相支管以及進入回收設施前管道總管上應設置切斷閥和防爆轟型阻火器,一旦發生事故能迅速切斷并阻止群火災事故發生。

尾氣收集總管上應設計在線氧含量分析儀,控制可燃氣體中含氧量不超過2%,一旦超標立即聯鎖切斷連通的設備設施,并緊急放空。

4.2 尾氣處理設施安全風險管控建議

設在回收治理設施前的抽氣設備應滿足整體防爆要求。凈化系統的各類洗滌塔應設置液位檢測和報警設施,防止液封失效導致跑氣。

酸、堿洗滌廢液應分別收集,防止混合,并建議在凈化處理設施周圍設置可燃有毒氣體泄漏檢測報警系統和工業視頻監控系統。

4.3 原系統儲罐、塔、槽安全風險管控建議

涉及尾氣負壓收集系統的儲罐、槽等設施應根據罐體承壓等級設置補氮措施以維持儲罐微正壓,防止儲罐出現負壓吸入空氣,形成爆炸性混合氣體環境。

采取了補氮措施的儲罐呼吸閥、緊急泄放閥應根據儲罐設計壓力、閥門通氣量等指標進行合理選型和正確設定補氮、排放和緊急泄放壓力,并采取有效措施加強日常維護管理,防止物料結晶導致閥門堵塞,氣相連通系統儲罐需檢修時,要采取可靠的隔離措施,防止串氣;單罐檢修后切入回收系統前,要進行氮氣置換,防止形成爆炸性氣體。

5 結論

隨著焦化行業生產環保要求愈來愈高,環保治理改造勢在必行,但是如若對環保治理設施缺乏系統性安全風險分析論證,可能導致安全方面“先天不足”,本文具體辨識分析了焦化化產裝置區環保治理改造后存在的危險、危害后果和程度,并提出了防范群火災、增設監測預警設施、保護儲罐安全等具體工程技術措施,通過防范和實施以上風險管控措施,可以有效降低事故發生概率,以達到最少損失、最低事故率和最優的投資效益。