大跨度鋼結構梁分段吊裝施工技術探索

蘇廣利 胡 慧

(上海建工五建集團有限公司,陜西 西安 710068)

隨著現代社會的發展,人們對建筑物的要求已經從“實際使用功能”的角度提升到涵蓋功能多樣性、設計美學性、綠色環保性等多個方面,各種造型新穎、環境友好和節能的建筑結構類型也在涌現。為了滿足這種建筑施工的需求,大跨度空間結構因具有自重輕、輕度高、抗震性能優良、內部空間利用率高、安裝施工便捷等特點,成為了當下結構設計的首選。在諸如體育場館、大規模廠房、會議中心等項目的建設中得到了大量運用。大跨度空間結構技術的實際應用狀態和情況已被廣泛地作為一個國家的文明和社會發展水平的象征,并已經成為一個國家的建筑科學技術水平最高的重要標準[1]。

鋼結構梁應用于大跨度屋蓋中,由于跨度大不便于運輸和制作,故需將預制鋼桁架分段運輸至現場吊裝連接,從而形成整體結構。在大跨度鋼結構施工中,由于鋼構件長、截面大、構件重等特點,使得吊裝方式、順序、位移和應力控制都成為施工控制的核心問題[2-7]。這對施工技術提出了更高的要求,面對復雜的空間結構項目,需要根據質量、安全、成本、工期等全生命周期角度出發,制定出有針對性的施工方案。文章在探討大跨度空間施工技術的基礎上,結合實際工程深入分析,對施工過程中的關鍵技術環節提出解決辦法。

1 工程概況

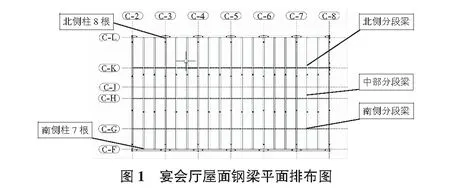

本工程位于河南省鄭州市劉寨鎮銀基國際旅游度假區,項目用地面積為109 840.35 m2,總建筑面積159 996.21 m2,其中地上建筑面積116 994.04 m2;地下建筑面積43 002.17 m2。其中宴會廳位于裙房三層,其頂棚鋼梁區域覆蓋面積1 634 m2,主梁跨度達30.6 m,單件重量15.9 t。頂棚凈高13.5 m,鋼梁覆蓋區域位于宴會廳屋蓋結構的中央位置,周圍存在裙房。鋼結構工程主要包括承受屋面荷載的豎向結構體系及屋面平面框架體系,其中豎向結構體系由15根H型鋼勁性混凝土柱組成,主要規格為:BH600×400×25×30,共15根,最大吊重北側柱為3.5 t,南側為3.4 t;平面體系由縱橫向H型鋼主次梁組成,主要規格分別為:H1 200×400×22×30,H1 700×400×24×34,H400×200×8×12,縱向梁分為三段,依次為:北側43根,中部37根,南側43根,最大吊重均為:5.3 t,如圖1所示。

2 鋼梁吊裝方案

2.1 施工總體思路

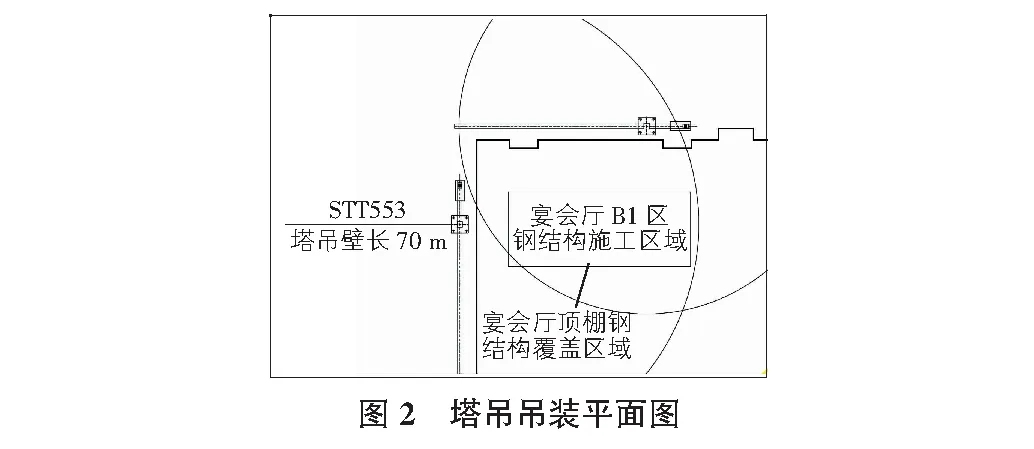

本工程鋼柱最大重量3.5 t,主梁跨度30.2 m,單根重量15.9 t。采用STT553塔吊吊裝,塔吊臂長70 m,回轉范圍內剛好覆蓋鋼梁吊運安裝區域,且大臂末端起重時起重量5.65 t,結合STT553塔吊吊裝性能將鋼梁分三段加工(吊裝方案確定好后進行圖紙深化),以減小單次起吊重量,使主梁起吊重量15.9 t變為分段單次起重5.3 t,這樣主要矛盾得到解決。此方案優點在于大型塔吊能充分發揮塔吊起重臂的高度優勢和對吊裝范圍的覆蓋優勢,塔吊司機對吊裝過程可視,易于控制;鋼構件在地面起吊,避免構件中途駁運過程;塔吊租賃費用約6 000元/d,機械租賃費較低,吊裝視線好,安全可靠,經濟便捷。

相較于小噸位汽車吊在裙房頂板進行吊裝,機械投入費用少,且不需要大面積預留內模架支撐,減少鋼管租賃費。從安全第一,經濟與便捷的原則,項目部進行充分的討論,綜合考慮與對比下選擇該方案實施。

根據施工起拱3 cm的設計要求,項目部也經過了充分策化,采用了極為經濟的實施方案:利用現場使用的QTZ80塔吊標準節作為鋼梁高空拼接的操作平臺(鋼梁對接、施焊作業),塔吊標準節上設計制作一種簡易支座平臺,平臺中心安裝液壓千斤頂,調節施工起拱高度以滿足起拱設計及施工要求,且周轉利用,較大限度節省施工投入。較常規鋼管腳手架為臨時支撐減少大量的鋼管租賃費和搭設人工費,如圖2所示。

2.2 施工中存在的問題

在現代鋼結構發展中,出現越來越多的復雜鋼結構體系,伴隨出現了諸多力學、技術等施工問題,隨著工程要求的提高,施工難度也在不斷增加。其中就包括設置臨時支撐柱對結構安全的影響及分析[8]。在大跨度鋼梁安裝過程中,由于水平構件與水平支撐、豎向構件形成空間結構,其失穩臨界荷載較小。因此,在施工荷載和水平荷載的影響下,構件容易產生變形和失穩。在本工程大跨度鋼結構梁吊裝采用分段吊裝工藝,必須設置臨時支撐,確保鋼結構施工安全。

針對這個問題,本工程擬采用塔吊標準節作豎向支撐體系,采用纜風繩作為水平支撐的保障措施,形成“塔吊標準節支架+槽鋼支架+千斤頂(木墊板)+纜風繩”的支撐系統,擴大臨時支撐區域,以此降低鋼梁架對底板的水平推力和鋼梁架的最大豎向撓度,形成空間穩定體系;根據需要在鋼架頂部安放千斤頂及木墊板支撐分段吊裝的鋼梁,調節千斤頂高度完成鋼梁的起拱要求,便于順利分段吊裝施工。

3 屋面型鋼分段吊裝

3.1 支撐架體系

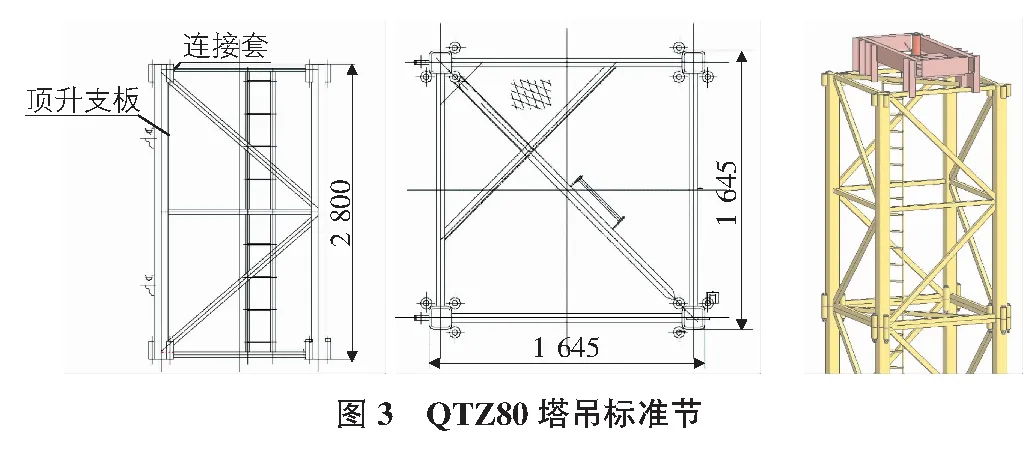

宴會廳鋼梁頂棚駕越于三層樓板(樓板標高±0.000 m),由南、北15根勁性柱作為支撐,頂棚臨空高度11.68 m,為完成鋼梁的高空拼接工作,項目部采用QTZ80塔吊標準節組裝形成鋼梁的安裝支架,單個標準節尺寸1 645 mm×1 645 mm×2 800 mm,單個支架由四個標準節組裝而成,坐落于3層樓板,為了保護和加固三層樓板,保留樓板下層延伸至基礎頂1 200×900的模板排架。設置支架頂部標高11.20 m,距離鋼梁下弦為0.48 m,在此空隙,根據標準節構造用20號槽鋼靜焊而成的鋼架坐于標準節支架頂部,鋼架6個支撐腳設置成“凹”型企口卡于標準節的橫梁和斜梁上,在水平方向上形成固定體系避免橫向滑移。以此形成“塔吊標準節支架+槽鋼支架+千斤頂(木墊板)”的支撐體系,用鋼絲繩將標準節與四周混凝土柱進行拉結,以確保支撐架體的穩定,如圖3所示。

3.2 型鋼梁分段錨固

根據設計要求和規范規定,采用高強螺栓方式連接的構件,在構件出場前進行預拼裝。構件連接處油污及浮銹清除干凈,接觸面采用噴砂處理。并制定了如圖4所示高強螺栓安裝工藝流程。

在施工過程中還要注意:

1)腹板處高強螺栓安裝順序以軸線編號小為起始,穿入方向根據施工情況,便捷為主。

2)高強螺栓的安裝應在結構件位置調整準確后,根據規定,設置穿入不少于30%節點孔數,嚴禁強行穿入和擴孔后穿入。

3)高強螺栓與結構件組裝時,螺母的圓臺一側應與墊圈有倒角一側相接。

4)修孔時,該孔應使用鉸刀進行修整,修整后孔的最大直徑滿足設計和施工規范要求,做好相關預防措施,防止鐵屑落入板迭縫中。

5)根據規范規定,安裝高強螺栓確保摩擦面的摩擦系數達到設計要求。

6)螺栓采用兩次緊固。第一次初擰采用定矩扳手,緊固到螺栓設計預拉力的70%,第二次終擰達到設計值,定矩扳手需要檢定合格方可使用。

7)高強螺栓在緊固時,連接處的螺栓從中間向外對稱,依次擰緊。

3.3 型鋼梁分段吊裝和焊接

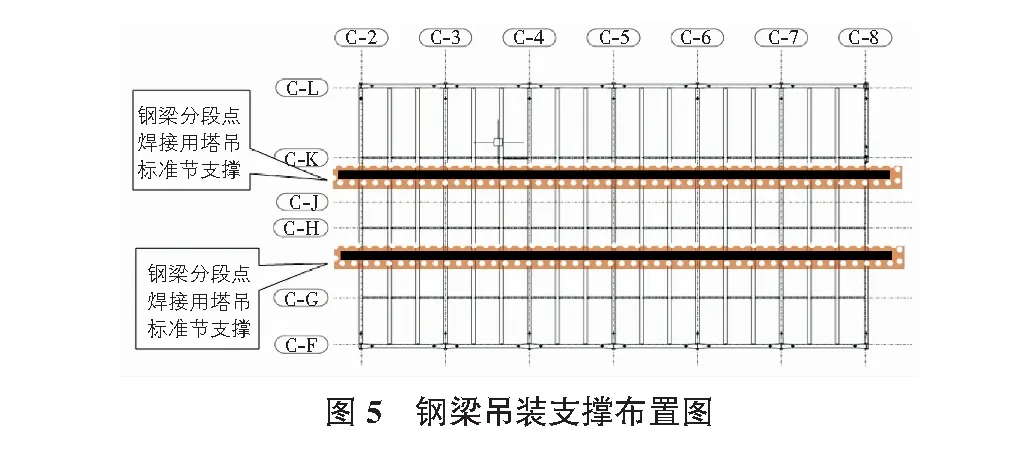

1)吊裝施工。所有鋼梁吊裝前應核查編號和設計吊點,使鋼梁平衡起吊,吊索角度控制在60°為宜,構件吊點處采用麻布或橡膠皮進行保護,布置情況如圖5所示。鋼梁水平吊至安裝部位,使主梁一端與勁性柱拼接處吻合,用塔吊標準節支架體系作為支撐,用支撐架上千斤頂托起鋼梁另一端使鋼梁受力而保持靜止,由技術工人完成主梁與勁性柱的臨時錨固工作。在完成橫向跨度內兩側勁性柱與單段主梁的焊接工作后,吊運中間段主梁,用兩個標準節支架體系托起主梁梁端,完成中間段主梁與兩側同跨度內主梁的臨時拼接工作。

鋼梁吊運到安裝位置時,用兩端溜繩旋轉對準安裝軸線,隨之緩慢落鉤。梁的方向和連接板同向,鋼梁找正就位后用安裝螺栓臨時固定,固定穩妥后方可脫鉤。按照主、次梁吊裝順序分別吊裝。梁頭掛吊欄用于工人拼裝和焊接的操作平臺。鋼梁吊裝到位后進行校正、檢查、初擰,待該層鋼梁全部安裝到位和校正后換高強螺栓完成初擰、終擰和焊接施工。

2)焊接施工。本工程存在焊縫間隙過大的情況,應采用堆焊工藝,在坡口的單側或兩側堆焊,以增加構件長度和減小組裝的間隙,如圖6所示。單板厚大于一定的厚度時,在焊接之前應考慮進行焊前的預熱,使母材預熱到一定的溫度后,再進行焊接。焊接結束后,為避免熱量散發過快,進行焊縫焊后的保溫。

3.4 支撐體系拆卸方案

在主體結構拼接完成,形成穩定的結構體系,達到設計標準,經聯合驗收合格后,即準備支撐體系的拆卸。為了避免在拆卸過程中發生加大的應力重分布,順利過渡到設計狀態,確保屋面鋼梁協同受力,此時確定合理的拆卸順序和措施,成為了保證支撐體系拆卸成功的關鍵。本項目采用整體分組逐步拆卸法,遵循下列要求:

1)拆卸采取“中心對稱”的原則,由中間向兩邊逐段施工。首先拆除支撐系統的纜風繩,此時將結構在拆卸過程中作為一個整體考慮,確保結構受力狀況滿足要求。

2)其次拆除支撐系統的豎向支撐體系,此時將豎向支撐體系以“組”或“幾組”為單位拆分,逐組拆卸臨時支撐系統,通過調整單組豎向支撐體系頂部的千斤頂,使千斤頂油缸回位,支撐下降,保證結構在拆卸過程中“荷載穩定、平衡轉移”。在拆卸過程中設置控制點,嚴格控制拆卸時的精度和一致性。

3)最后將單組豎向支撐體系分槽鋼和塔吊標準節拆卸,通過塔吊先將千斤頂下方的槽鋼支撐體系逐個吊出,隨后對豎向支撐體系內采用的塔吊標準節整體吊出,置于施工場地內分段拆卸。塔吊施工時要選擇晴天無雨或風力小于6級的天氣,以確保施工的安全性。

4 結語

4.1 取得效益

現場使用QTZ80塔吊標準節作為鋼梁分段吊裝拼接的支撐架,聯合上部鋼支架的運用以及千斤頂的布置形成一個支架系統。在經濟上,由于標準節可以用塔吊直接吊運組裝,利用標準節剛度大的優勢,上部支架也可重復利用。此項運用因地制宜,產生費用少,減少了傳統支架搭設過程中的人工費及材料費,根據現場鋼梁拼裝點的個數(38個),材料租賃費及人工工資水平,此項費用節約成本約70 000元。在社會效益上,塔吊標準節支架系統的運用是公司管理水平的體現,為以后的類似工程提供參照,可與其他施工單位共同學習和探討,以利于更好地創新。

4.2 推廣價值

大跨度鋼梁吊裝施工方法通過將鋼梁合理分段,使單次起重量與塔吊起重性能相匹配;借助于塔吊臂長的優勢,完成構件的吊運工作;通過借用現場塔吊標準節作為鋼構件拼裝的支撐架;并根據標準節構造用槽鋼設計精悍而成特定鋼支架,鋼支架上布置千斤頂和木墊板,補充支撐高度,以實現拼裝鋼構件標高的控制。本吊裝方法在冰雪酒店項目宴會廳頂棚鋼梁吊裝工程中得到了良好的運用,在今后類似工程中可以加以借鑒。