30t軸重重載道岔護軌墊板結構設計與優化

何雪峰 許有全 高 亮 禹雷

(1.中鐵工程設計咨詢集團有限公司,北京 100055; 2.北京交通大學,北京 100044)

1 概述

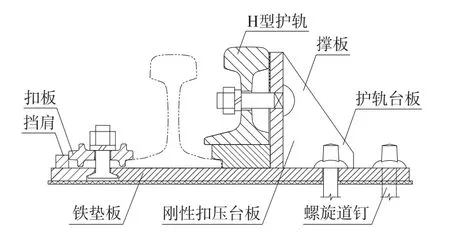

護軌墊板是道岔的重要部件之一,其通過聯結零件把基本軌、護軌與岔枕緊固,如圖1所示。護軌墊板的作用:①通過基本軌與護軌形成的輪緣槽引導車輪通過,避免另外一側車輪撞擊心軌尖端或駛入另一股道;②承受并傳遞動輪載給岔枕[1]。護軌墊板結構和受力較為復雜,應具有足夠的強度和沖擊韌性,以滿足車輛通過時的安全性和穩定性要求。

護軌墊板傷損是道岔主要病害之一,既有護軌墊板上道使用后,在貨物列車作用下常出現墊板脫焊、撐板裂紋等傷損,致使護軌墊板失效,無法保證護軌輪緣槽尺寸,危及行車安全。

已有許多學者開展相關研究,高原以重載鐵路12號固定轍叉為研究對象,基于顯式積分算法,建立考慮材料彈塑性及輪軌真實幾何廓形的車輪-轍叉三維輪軌瞬態滾動接觸有限元模型,研究不同運營速度下車輪不同方向通過時車輪與固定轍叉動態相互作用及輪軌接觸行為[2];高小平認為,護軌調整片使用過多會導致護軌臺板壓舌長度變短,從而影響到護軌及其基本軌的穩定,并給出調整岔枕間距、采用特殊墊板等解決方案[3];楊忠吉分析護軌墊板脫焊與焊接質量差、強度不足有關[4]。上述文獻均對現場問題進行了原因分析、給出了維修措施,但沒有從護軌墊板理論計算和結構改進方面加以分析。

另外,郭建平對鑄造和焊接工藝護軌墊板方案進行比選,確定鑄造護軌墊板方案并開展試鋪試驗[5];劉新成等對客運專線60kg/m鋼軌18號道岔護軌墊板進行強度和位移分析,護軌墊板檢算滿足強度要求,但強度儲備不足,建議護軌墊板的材料采用球墨鑄鐵整體鑄造結構以達到優化結構和提高強度的目的[6];王章紅對60kg/m鋼軌18號可動心軌轍叉護軌墊板進行結構設計及試驗研究,結果表明在25t軸重貨車運行條件下,護軌墊板的強度在允許范圍內[7];劉新成等還對客運專線道岔護軌墊板尺寸偏差及強度進行可靠性分析,結果表明在最大輪軌垂向力和螺栓預緊力作用下, 護軌墊板不發生屈服失效的可靠度R為0.999997051[8]。上述文獻對護軌墊板開展了理論分析和結構優化工作,但沒有考慮不同車輛軸重對護軌墊板結構的影響。

重載鐵路運輸因其運能大、效率高、運輸成本低而受到世界各國鐵路的廣泛重視,如美國、加拿大、澳大利亞等國已大量開行重載列車,世界上重載列車牽引質量可達99734t,車輛最大軸重37.5t[9]。國內早期重載鐵路有大秦鐵路、朔黃鐵路等,列車牽引質量可達20000t,最大軸重為25t[10]。為提高道岔護軌墊板強度和使用壽命,采用彈性力學有限元法[11],結合既有研究成果對30t軸重重載道岔護軌墊板進行方案比選,并通過上道試驗數據和觀測結果驗證優化護軌墊板結構。

2 護軌墊板結構設計原則

(1) 滿足對30t軸重車輛承載能力、強度的使用要求,并留有一定的安全儲備系數。

(2) 具有足夠的抵抗輪軌橫向力、變形的能力。

(3) 使用壽命不低于整組道岔的壽命預期。

(4) 護軌基本軌內側采用彈性扣壓結構。

(5) 充分考慮現場問題對護軌墊板結構的影響,并加以改進和優化。

(6) 護軌及護軌墊板組裝和拆卸簡單,方便更換和養護維修。

3 護軌墊板結構方案比選

早期的護軌墊板采用H型護軌、臺板壓舌剛性扣壓基本軌、螺紋道釘聯結岔枕與護軌墊板的結構[12],如圖2所示,車輛通過時,在動輪載的作用下剛性扣壓位置會產生很大沖擊力,這也是護軌臺板容易開焊的原因之一。

圖2 普速道岔護軌墊板組裝示意

提速道岔護軌墊板采用了H型護軌、彈片彈性扣壓基本軌、螺釘聯結岔枕與護軌墊板的結構,如圖3所示。基本軌內側由剛性扣壓改為彈片彈性扣壓、采用螺釘代替螺旋道釘的緊固方式,極大提高了基本軌的穩定性和抗橫向力能力,但運營中發現個別臺板壓舌折斷、彈片竄動及折斷現象,這些問題與臺板壓舌強度低、組裝精度和運營維修狀態等有關。

圖3 提速道岔護軌墊板組裝示意

在考慮既有護軌墊板存在問題、使用經驗、軸重影響因素的基礎上,依據護軌墊板結構設計原則,提出了護軌墊板結構方案。30t軸重重載道岔(以下簡稱重載道岔)用護軌墊板采用槽型護軌、彈性夾扣壓基本軌,利用岔枕上預埋鐵座并通過彈條、螺栓聯結岔枕與護軌墊板的方案[12],如圖4所示。槽型護軌具有質量輕、加工量少的優點,材質為合金鋼,在提高硬度的同時,更方便制造、鋪設和養護維修;采用彈性夾扣壓基本軌,扣壓力穩定,方便現場拆卸,減少了彈片折斷等傷損問題;采用預埋鐵座扣件系統,提高了護軌墊板與岔枕聯結強度和抵抗橫向力能力,減少了螺釘折斷、塑料套管傷損等問題。

圖4 重載道岔護軌墊板方案示意

為改善護軌墊板整體受力,在圖4基礎上,提出了2個重載道岔用護軌墊板方案:方案一為不設間隔鐵方案,即取消護軌墊板處的間隔鐵及其聯結零件,輪背橫向力由護軌直接傳遞給撐板,該方案與提速道岔護軌墊板結構類似,撐板受力和變形較大;方案二為采用間隔鐵方案,在每塊護軌墊板處增設間隔鐵,由高強度螺栓將基本軌和撐板聯結為一體,這樣護軌傳遞的輪背橫向力由基本軌和撐板共同承擔,可減少撐板變形。

護軌墊板采用最不利荷載工況:當30t軸重貨車以80km/h速度側向過岔,貨車豎向動力系數取為1.55,即單點豎向荷載232.5kN,作用在護軌的水平力為85kN,護軌墊板基本受力模型及整體受力模型如圖5、圖6所示[13]。

圖5 護軌墊板受力模型

圖6 護軌墊板方案整體受力模型

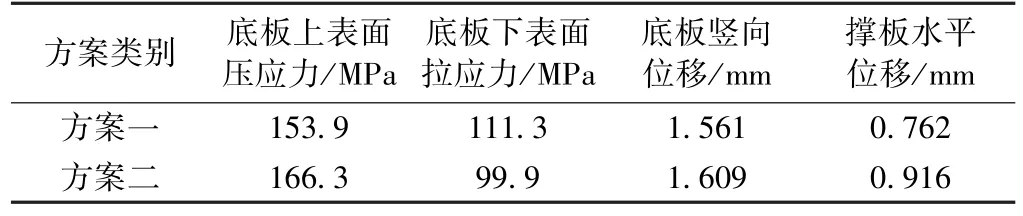

利用有限元軟件對2種工況的墊板模型加載計算,在豎向荷載作用下,底板產生向下撓曲變形,護軌墊板高應力區域均出現在底板,底板上表面受壓、下表面受拉,其他部件呈現的應力較小。撐板受到橫向力作用產生向內側傾斜變形,最大值出現在撐板最上方。兩種方案的應力和位移計算結果見表1。

表1 兩種方案墊板的應力和位移

由表1可知:①經過對兩種方案墊板強度和變形分析,方案一和方案二中護軌墊板最大豎向位移分別為1.609mm和1.561mm,撐板上部最大水平位移分別為0.916mm和0.762mm;②最大拉應力出現在底板處,方案一和方案二中護軌墊板拉、壓應力分別為111.3MPa、99.9MPa和-153.9MPa、-166.3MPa,兩者相差不大,遠小于墊板材料16Mn抗拉強度限值470~630MPa,方案二在豎向變形、水平變形和板底拉應力方面均小于方案一。

綜上所述,通過對比兩種護軌墊板受力結果,方案二由間隔鐵把護軌和基本軌聯結為一整體,降低了撐板的變形和受力,其結構要優于方案一,故推薦方案二為最終設計方案。

4 護軌墊板上道試驗

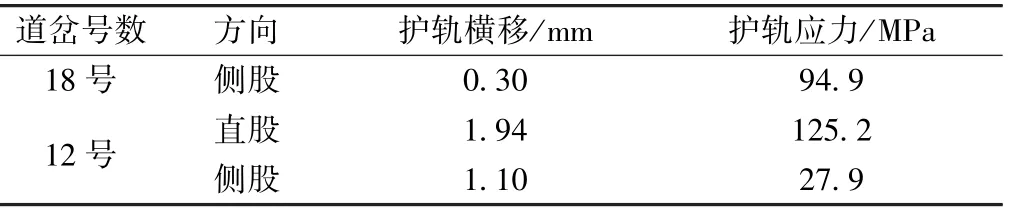

在既有線設置上道試驗4組, 12號和18號道岔各2組,護軌墊板為間隔鐵式。

加載試驗車加載的軸重分別為25t、27t、30t、31.5t。試驗速度:通過18號道岔時為40km/h、50 km/h、60km/h,通過12號道岔時直向為40km/h、50km/h、60km/h,側向為40km/h。25t軸重貨物列車為過路車。其中加載試驗車和25t貨車過岔時,護軌橫向位移和應力測試結果分別見表2、表3[14]。

表2 加載試驗車對護軌變形和受力作用結果

表3 25t貨車對護軌變形和受力作用結果

由表2、表3可知,加載試驗車側向通過12號道岔時,護軌橫向位移和應力最大,分別為2.35mm和159.1MPa;25t貨車直向通過12號道岔時,護軌橫向位移和應力最大,分別為1.94mm和125.2MPa,護軌應力遠小于其合金鋼材質的抗拉強度限值1280MPa。

實測結果表明,間隔鐵式護軌墊板方案能滿足重載道岔的使用要求。

5 護軌墊板結構優化

為滿足重載道岔全壽命周期內使用要求,對重載道岔狀態進行了長期觀測。長期觀測發現道岔護軌間隔鐵螺栓折斷現象,如圖7所示。

圖7 護軌間隔鐵螺栓折斷

由圖7可知,原方案采用間隔鐵式護軌結構為基本軌與護軌用間隔鐵聯結成整體,以提高護軌抵抗輪軌橫向力的能力,減小護軌墊板受力。然而,間隔鐵螺栓緊固后,容易造成護軌基本軌外側軌距塊與基本軌軌底出現較大縫隙,且現場調整精度不高,車輪傳給基本軌的橫向力完全由間隔鐵螺栓承擔,螺栓因承受較大的拉力,長時間循環荷載作用下,螺栓出現了疲勞斷裂。

根據長期觀測結果,護軌墊板采取的優化措施:①取消間隔鐵及聯結螺栓,避免螺栓提前受力;②在護軌基本軌外側設置軌撐,以控制基本軌過大的橫移量;③優化撐板和底板尺寸,增加護軌墊板抵抗橫向力和變形能力。撐板長度由70mm增大到130mm,抗彎剛度增大5.3倍;底板寬度由180mm增大到220mm[15],抗彎剛度增大0.22倍,從整體上提高了護軌墊板強度和抵抗橫向力能力,優化后的護軌墊板結構如圖8所示。

圖8 優化后的護軌墊板結構

優化后的護軌墊板在抵抗橫向力、護軌及護軌基本軌橫向位移、撐板和底板變形方面均有較大提升,在瓦日線、張唐線等重載鐵路應用至今,尚未發現護軌墊板傷損等問題,使用情況良好。

6 結語

為滿足30t軸重重載道岔使用要求,提出了2個護軌墊板方案:無間隔鐵方案(方案一)和采用間隔鐵方案(方案二),根據計算分析、上道試驗和長期觀測結果,主要結論歸納如下。

(1) 有限元分析結果表明,方案二在墊板豎向變形、板底拉應力、撐板水平變形方面均優于方案一。方案二上道測試結果表明,護軌橫向位移和應力最大值分別為2.35mm和159.1MPa,護軌應力遠小于其合金鋼材質的抗拉強度限值(1280MPa)。

(2) 長期觀測發現,有護軌間隔鐵螺栓折斷現象,分析原因是輪載傳遞的橫向力先由螺栓承擔,造成螺栓受力過大而折斷。采取的優化措施:取消間隔鐵及聯結螺栓;在護軌基本軌外側設置軌撐;優化撐板和底板尺寸,增加護軌墊板抵抗橫向力和變形能力。優化后的護軌墊板在抵抗橫向力、護軌及護軌基本軌橫向位移、撐板和底板變形方面均有很大提升,在瓦日線、張唐線等重載鐵路應用至今,尚未發現護軌墊板傷損等問題,使用情況良好,滿足重載道岔使用要求。