Fe基胎體中添加Zn粉后的金剛石磨邊輪組織及性能*

孫為云, 孫長紅, 康 杰, 于 奇, 丁紫陽, 劉勝新

(1. 鄭州職業技術學院 材料工程系, 鄭州 450121)(2. 鄭州機械研究所, 新型釬焊材料與技術國家重點實驗室, 鄭州 450001)(3. 鄭州大學 材料科學與工程學院, 鄭州 450001)

金剛石磨邊輪是加工陶瓷拋光磚棱邊的重要工具。陶瓷拋光磚是一種多晶復合材料,種類繁雜,具有耐磨性好、硬度高、薄脆、耐熱沖擊性差等特點[1],對其加工難度較大,所以對金剛石磨邊輪的性能要求很高。磨邊輪主要由金剛石、胎體材料、鋼基體3部分組成,胎體材料自身的力學性能、胎體與金剛石間的界面結合強度以及胎體與鋼基體的焊接強度等均是影響磨邊輪使用性能和壽命的重要因素[2]。目前,金剛石磨邊輪的胎體主要采用金屬基結合劑,常用的有加工平板玻璃用的Co基[3],切割磨削石材、瓷質磚用的Cu基[4]、Al基[5]和Fe基[6]等。經對比研究,Co基綜合性能較好,但生產成本高;Fe基價格實惠且具有較好的力學性能;同時,Fe的熱膨脹系數比Cu、Al都低,因此Fe基結合劑燒結和冷卻時的體積變化要比Cu基、Al基的小。但Fe基結合劑一般燒結溫度偏高,通常會對金剛石有侵蝕作用[7]。所以,一般通過添加低熔點組元Sn、Zn等來改善Fe基結合劑的粉末燒結活性,使燒結進程中的不同粉體顆粒間發生相互擴散并使成分逐漸均勻化,依據的原理是合金熱力學與擴散動力學[8-9]。

Fe基胎體中添加的Sn、Zn粉不僅起到降低胎體燒結溫度的作用,且由于Sn、Zn表面張力較小,可與多種金屬形成有限互溶。當Sn、Zn粉添加量適當時,可得到比較均勻的合金相組織[10],以獲得滿足陶瓷拋光磚棱邊加工要求的機械強度、韌性等。同時,Zn粉還可以弱化胎體耐磨損性,改善金剛石工具的自銳性,起到調節胎體鋒利度的作用,且Zn粉價格較Sn粉低廉。因此,選用常用的鐵銅鎳錫基磨邊輪胎體進行試驗,在燒結工藝條件不變的前提下,用Zn粉代替部分單質Sn,研究Zn粉添加量對Fe基胎體微觀組織及主要力學性能、金剛石節塊強度及制成的磨邊輪磨削性能的影響,以期獲得性能較佳的磨邊輪產品并應用于實際生產中。

1 試驗材料及方法

1.1 試驗原材料及設備

試驗用原材料如表1所示。試驗設備有三維混料機,熱壓燒結壓機,HR-150A型洛氏硬度計,MTS萬能力學試驗機,ML100磨粒磨損試驗機,飛納掃描電子顯微鏡,Bruker D8 FOCUS 型衍射儀,功能瓷磚切割磨邊機等。

表1 試驗用原材料Tab. 1 Raw materials for test

1.2 試驗方法

1.2.1 Fe基胎體金剛石磨邊輪節塊配方

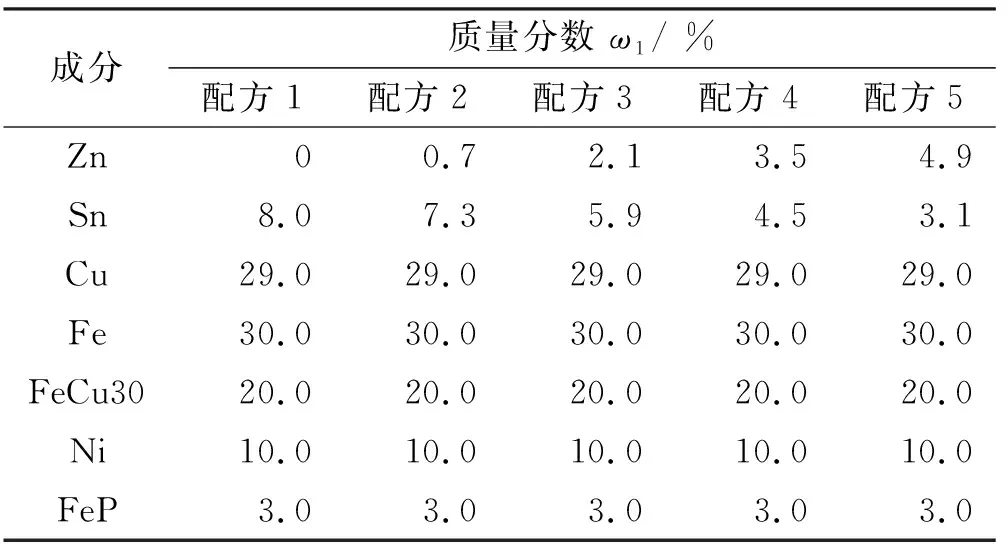

結合實際生產情況,采用自制的磨邊輪Fe基胎體配方,成分配比如表2所示。表2中的配方1~配方5中固定Cu、Fe、FeCu30、Ni和FeP的質量分數,Zn和Sn的總質量分數為8.0%,而Zn的質量分數按0,0.7%,2.1%,3.5%和4.9%的方式遞增,Sn的質量分數則依次遞減。

金剛石磨邊輪節塊配方是在表2中不添加Zn粉的配方1和添加Zn粉質量分數分別為2.1%,3.5% 的配方3和配方4的基礎上再分別添加濃度為24%的人造金剛石得來的。金剛石磨邊輪節塊配方的選定是根據鐵基胎體的性能確定的。

表2 Fe基胎體配方Tab. 2 Formula of iron-based matrix

1.2.2 試樣制備及試驗過程

試樣制備及檢測流程為:

(1)Fe基胎體:依據配方比例配混料→檢查石墨模具→在模具內壁涂抹脫模劑(石墨乳)→組裝模具→投、刮、攤料→墊石棉板并帶模裝爐→熱壓燒結→冷卻卸模→燒結塊打磨→致密度、硬度、抗彎強度、磨損性能測試→金相試樣制備→觀察形貌組織等。

(2)金剛石磨邊輪:依據表2的配方1、配方3、配方4及金剛石濃度稱量各成分質量,再配混料及稱量成形料→檢查石墨模具→在模具內壁涂抹脫模劑(石墨乳)→組裝模具→投、刮、攤料→墊石棉板并帶模裝爐→熱壓燒結→冷卻卸模→制備出金剛石節塊→抗彎強度測試→磨邊輪制備→磨邊輪磨削性能檢測等。

試驗過程為:

(1)混料方法:對于純Fe基胎體,稱取粉末后放入專用的混料桶中,在混料機上混合180 min;針對磨邊輪節塊,將配混好的純Fe基胎體粉末放入塑料桶中,加入質量分數為0.02%(根據胎體粉末的質量確定)的液態石蠟混料150 min,再加入人造金剛石后混合30 min備用。

物流企業十分重視財務風險管控,風險管控主要是掌握企業決策的起點和企業經營活動的管理和控制。要想做好掌握財務風險管控中的每一個環節,就必須掌握企業經營管理中的各項環節,并實施有效跟蹤審核和科學決策,企業管理者從風險管控系統掌握信息后,有利于高效處理信息,有效控制資金流向,潛在的財務決策風險處理必須做到及時和準確。

(2)熱壓工藝及試樣數量:根據Fe基胎體粉末、人造金剛石的理論密度和石墨模具體積計算理論投料量,Fe基胎體粉料的理論密度是8.15 g/cm3,胎體和金剛石節塊的尺寸為40.0 mm(長)×8.0 mm(寬)×4.6 mm(高)。石墨模具每次可燒結4個試樣,鐵基胎體試驗的配方1~配方5,每個配方制備3組共12個試樣;金剛石節塊配方共3個,每個配方對應試樣共78個(其中12個用于抗彎強度測試,66個用于制備磨邊輪,每個配方制備3個磨邊輪),以供后續研究用。不同Zn質量分數的鐵基胎體和金剛石節塊均采用相同的燒結工藝參數,即熱壓燒結溫度為750 ℃,保溫時間為3 min,壓力為15.6 MPa。

(3)磨邊輪制作方法:用配方1、配方3和配方4等3種不同的金剛石節塊配方制備出3種金剛石陶瓷磨邊輪。采用高頻感應釬焊將金剛石節塊焊接到磨邊輪鋼基體上,磨邊輪齒數共22個。

(4)磨削試驗:采用的磨削設備是定制的TD-1200瓷磚切割磨邊一體機,磨削材料是滲花系列E80618陶瓷磚,其規格為800 mm×800 mm,厚度為10 mm;磨削時磨邊機主軸轉速為 2 880 r/min,橫向進給量為2 m/min,磨邊輪進給量為4 mm,采用冷卻水濕磨。

1.3 試樣組織分析與性能測試

經過鑲樣、磨光、拋光、侵蝕等制得Fe基胎體的金相試樣,其侵蝕劑是FeCl3、HCl和H2O按1.0∶2.9∶26.1的體積比配得的溶液。利用飛納掃描電子顯微鏡觀察Fe基胎體試樣的顯微組織,并借助其能譜儀分析樣品成分;采用Bruker D8 FOCUS 型衍射儀分析試樣物相組成;利用排水法測得Fe基胎體試樣的實際密度并根據其理論密度計算出其相對密度;采用洛氏硬度計測量Fe基胎體樣品的硬度;利用微機控制電子萬能試驗機測量試樣的抗彎強度;用磨粒磨損試驗機測量試樣磨削時的磨損量,并用其間接表征Fe基胎體的耐磨性。同時,利用電子萬能試驗機測試金剛石節塊的抗彎強度;測量磨邊輪磨削時的磨削電流均值及金剛石節塊的尺寸磨損率。

2 試驗結果與討論

2.1 Zn粉對Fe基胎體組織的影響

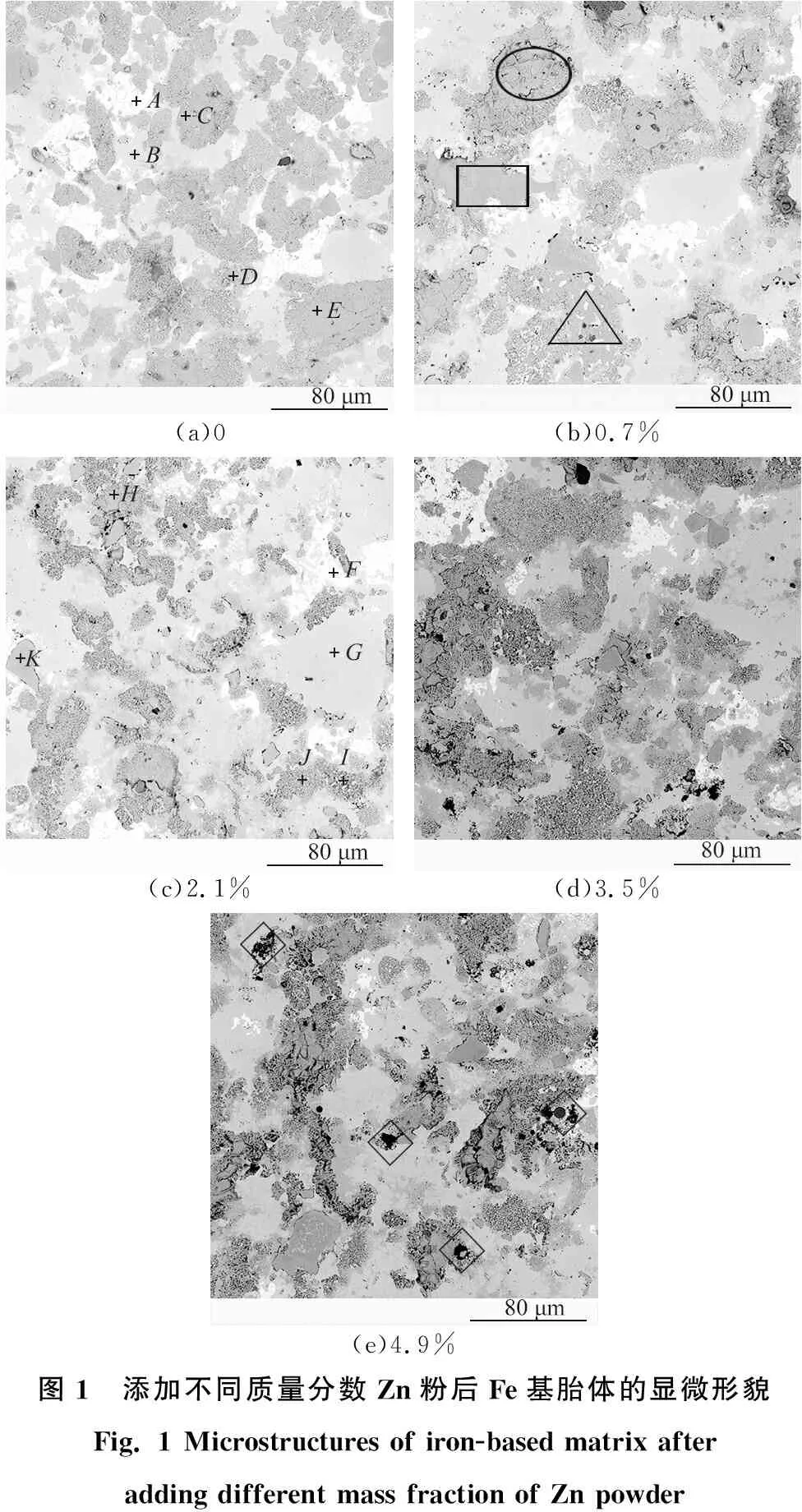

圖1為添加不同質量分數Zn粉后Fe基胎體的顯微組織形貌。

(a)0(b)0.7%(c)2.1%(d)3.5%(e)4.9%圖1 添加不同質量分數Zn粉后Fe基胎體的顯微形貌Fig. 1 Microstructures of iron-based matrix after adding different mass fraction of Zn powder

從圖1a中可以看出:不添加Zn粉時,Fe基胎體中主要存在白色、深灰色和灰色3種組織且均呈不規則分布;且白色組織面積較少,深灰色組織面積大小不一,灰色組織面積較大。由圖1b可知:加入質量分數為0.7%的Zn粉后,深灰色組織形態變多,部分深灰色組織表面呈凹凸不平狀(圖1b中橢圓區域),部分深灰色組織表面平整(圖1b中長方形區域),還有一部分深灰色組織內部夾雜著其他顏色(圖1b中三角形區域)。同時,圖1c~圖1e中也有類似的顏色區域變化。對圖1中的顏色區域進行綜合分析,可以發現:隨著Zn粉的加入及質量分數增加,胎體中白色、深灰色組織面積明顯減少,灰色組織面積明顯增多,且在Zn粉質量分數為2.1%時,分布于胎體中每一處的深灰色組織較之其他圖中的更分散,面積大小更均勻。可見,加入適量的Zn粉有助于胎體中部分物質擴散。

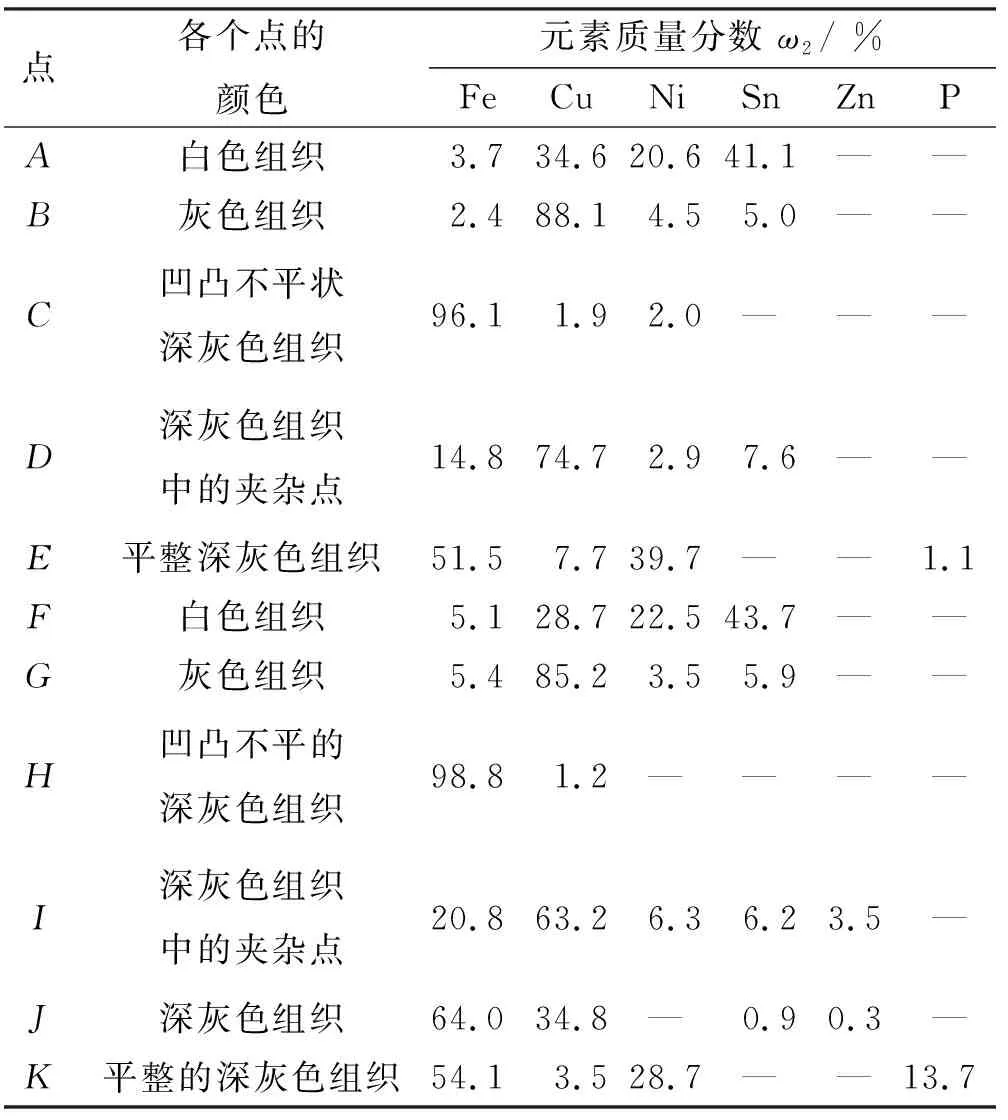

為進一步確定Fe基胎體中各組織的成分,對不添加與添加質量分數為2.1% Zn粉的胎體組織進行如圖1a、圖1c所示的點掃描分析,所選各點的能譜分析結果如表3所示。

表3 所選各點的能譜分析結果Tab. 3 Energy spectrum analysis results of selected points

B點主要成分為Cu元素,還有少量其他元素。C點主要成分為Fe元素,并有一定量的Cu和Ni擴散其中。由于Fe原子在燒結過程中會發生自擴散,從而使得Fe顆粒形成了連續相[20]。D點測的是深灰色組織中夾雜點的成分,主要是Cu、Fe及少量的Sn、Ni,這可能是燒結過程中Sn、Ni粉擴散進入FeCu30預合金粉中形成了固溶體或金屬間化合物。E點主要成分為Fe、Ni、Cu和少量P,根據Fe-Ni二元合金相圖[16],燒結進程中Ni和Fe可形成(γ-Fe,Ni)固溶體,少量P的存在是由于配方中加入了FeP粉。在Fe基材料中加入P可顯著提高材料的力學性能,前人對此已進行過研究[21-22]。細小的FeP粉顆粒形成固溶體分散于胎體中其他組元之間,可加速原子擴散,促進胎體的致密化[23]、合金化進程[24]。

由表3可知:加入不同質量分數的Zn粉后,F點與A點成分接近;G點與B點成分接近,推測主要形成的是銅基的固溶體;H點與C點成分接近,主要是Fe,推測是燒結過程中由配方中的單質Fe粉經自擴散直接形成的組織;I點與D點成分相比,除了Cu、Fe等以外還含有Zn;J點主要成分是Fe、Cu和少量的Zn,推測是由配方中的FeCu30預合金粉燒結后形成的組織,少量的Zn擴散其中。由此可見,Fe基配方中加入的Zn粉主要存在于深灰色組織的夾雜點中,且尺寸較小,彌散分布其中,這也間接說明了Zn的加入加速了Cu原子的擴散;K點中的Fe、Ni、P質量分數較高,推測是由于Ni擴散進入FeP后形成的組織,但受限于FeP粉的添加量,這種組織數量較少。

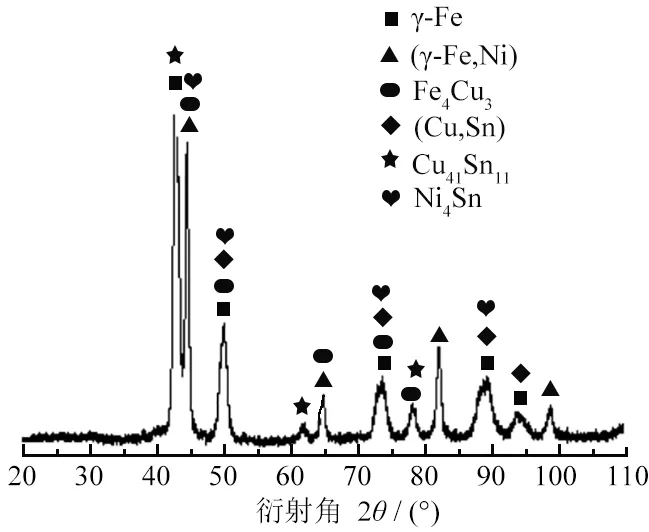

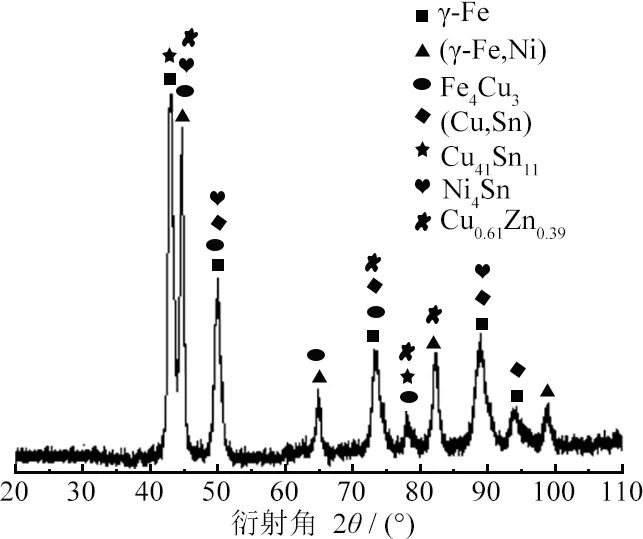

為進一步研究Fe基胎體中形成的物相,對不添加和添加質量分數為2.1% Zn粉的Fe基胎體進行X射線衍射分析,結果如圖2所示。由圖2a、圖2b可知:不添加Zn時,胎體中主要存在γ-Fe、(Cu,Sn)、(γ-Fe,Ni)、以δ相為基的固溶體Cu41Sn11、Ni4Sn和Fe4Cu3等金屬間化合物;在添加質量分數為2.1%Zn后的基體中,除上述物相外,還出現了金屬間化合物Cu0.61Zn0.39新相。圖2中未出現P的相關物相,推測主要是所測區域中P質量分數較低的緣故。

(a)配方1 Formula 1

(b)配方3 Formula 3圖2 不同Fe基胎體的XRD圖譜Fig. 2 XRD patterns of different iron-based matrix

2.2 Zn粉對Fe基胎體性能的影響

測試添加不同質量分數Zn粉后的Fe基胎體試樣的質量、相對密度、硬度、抗彎強度、磨損量并計算出相應試驗數據的均方差,結果如表4所示。

由表4可知:隨著Zn粉的加入,Fe基胎體試樣質量略有減小,胎體相對密度呈下降趨勢,但整體上胎體的致密化程度較高,均在97.0%以上。當Zn質量分數超過2.1%后,由于Zn的蒸汽壓低,燒結時容易揮發,揮發量過多時就會降低胎體的相對密度[25]。胎體硬度值隨Zn質量分數變化的趨勢與相對密度的類似,整體上呈下降趨勢,由101.3 HRB逐漸降低至93.3 HRB。原因是當Zn粉添加量較少時,形成的Cu0.61Zn0.39新相量較少,硬度變化不明顯;隨著單質Zn粉質量分數增加,代替Sn粉的量增加,胎體中的Ni4Sn、Cu41Sn11等硬脆相量明顯減少,故硬度值整體呈下降趨勢。

胎體的抗彎強度隨Zn質量分數的增加呈先增大后減小的趨勢,但添加Zn粉后的整體強度高于不添加Zn粉時的,且當Zn粉質量分數為2.1%時,其抗彎強度相對未加Zn粉時的提高了16.1%,達到最大值983.2 MPa。這是由于當Zn粉的添加量適當時,形成的新相彌散分布于深灰色組織中,起到彌散強化作用,從而使得胎體的強度明顯增大;但當添加質量分數達到4.9%時,因Sn質量分數降低明顯,使生成的Ni4Sn、Cu41Sn11量也相應減少太多,其強化胎體的作用下降,所以胎體強度又有所下降。同時,由于Zn質量分數過高,在燒結過程中出現了少量流料現象,胎體中形成割裂胎體的孔洞(圖1e中的菱形區域),從而使胎體強度有所降低。胎體的磨損量隨Zn質量分數的增加而逐漸增大,換句話說就是胎體的耐磨性下降,這和前面所述的Zn粉具有弱化胎體耐磨損性,提高金剛石工具的自銳性、鋒利度的說法一致。

從表4中還可看出:隨著Zn粉質量分數的增加,Fe基胎體試樣質量減小,胎體的相對密度、硬度呈正相關變化變化規律,而磨損量呈負相關變化規律;添加質量分數為4.9 %的Zn粉與未添加時的對比,試樣質量的變化對胎體硬度的影響較顯著,變化量為7.9%;對胎體磨損量影響顯著,變化量為17.3%;但與胎體抗彎強度之間沒有明顯的相關性。

表4 不同質量分數Zn粉的Fe基胎體性能測試結果Tab. 4 Performance test results of iron-based matrix with different mass fraction of Zn powder

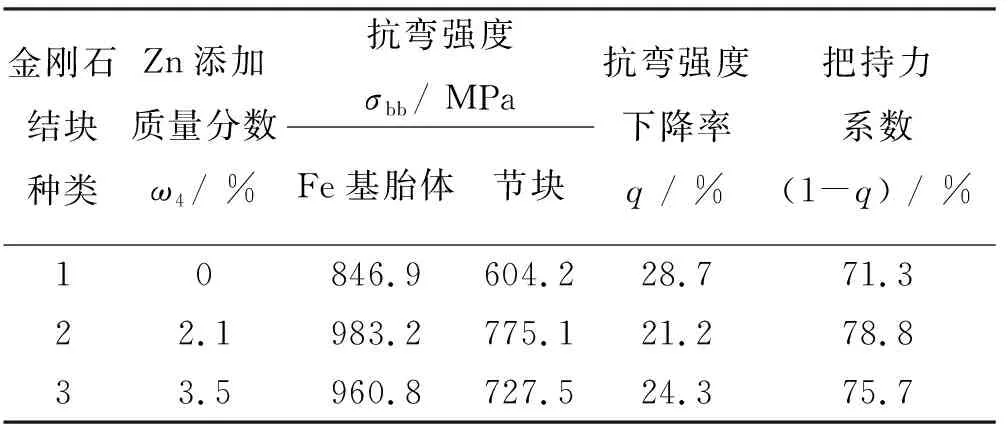

2.3 磨邊輪胎體對金剛石的把持力

肖俊玲等[26]研究表明:Fe基結合劑的抗彎強度為970 MPa,硬度為96 HRB,用此Fe基結合劑制造的陶瓷磨邊輪刀口鋒利,使用效果較好。因此,將不添加Zn粉和Zn粉添加質量分數為2.1%,3.5% 的Fe基胎體與金剛石混合,制成金剛石節塊,每組燒結試樣共12個,對其進行抗彎強度測試,取其平均值為抗彎強度最終結果,以研究不同胎體配方對金剛石的把持力。試驗結果如表5所示,表5中還同時列出了所用Fe基胎體在表4中對應的樣品抗彎強度值。

表 5 不同磨邊輪胎體對金剛石的把持力Tab. 5 Holding forces on diamond of different edge grinding wheel matrix

查文獻[27]可知:對金屬結合劑金剛石工具來說,一般采用抗彎強度下降率q來反映胎體對金剛石的把持力,用(1-q)表示把持力系數;q值越小,把持力系數越大,可間接表明胎體對金剛石的把持力越大。由表5可知:在3種胎體中加入金剛石后,相對未加金剛石的節塊的抗彎強度均有所下降,但添加質量分數為2.1%,3.5%的Zn粉的結塊降幅較小,把持力系數較大,相對來說胎體對金剛石的把持力較大。

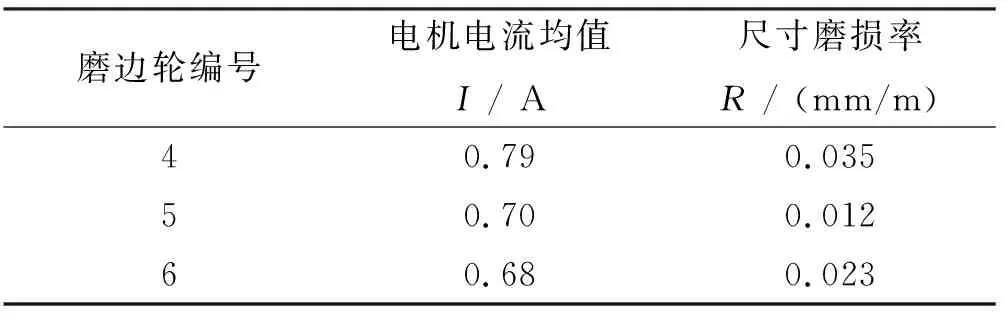

2.4 磨邊輪磨削試驗對比

用表5中的3種金剛石節塊制備編號分別為4,5,6的3種金剛石磨邊輪各3個,分別進行滲花陶瓷磚邊磨削試驗,通過磨邊輪鋒利度及壽命指標間接評估其不同使用性能。當金剛石磨邊輪空轉時電機勻速運行,電機工作電壓穩定,電流值恒定;在磨邊輪磨削滲花陶瓷磚邊時,滲花磚對磨邊輪產生阻力,如果磨邊輪鋒利度越好,則其受到的阻力就越小,當電機轉速和工作電壓恒定時,對應的電流值就越小[28]。因此,磨邊輪鋒利度可用電機電流來表征。滲花陶瓷磚磨削中,測量的電機電流均值越小,說明磨邊輪鋒利度越好。磨邊輪使用壽命用磨邊輪節塊尺寸磨損率[29]表示,即用磨邊輪金剛石節塊磨損尺寸長度除以磨削滲花磚的長度來計算。3種磨邊輪的使用性能參數見表6,其中每種砂輪的最終結果都取相應結果的平均值。

由表6可知:磨邊輪4的尺寸磨損率最大,這是胎體對金剛石把持力較差,磨削時金剛石過早脫落導致的;磨邊輪6加工時的電流均值最小,即鋒利度最好,這是由于添加Zn粉后弱化了胎體的耐磨性,金剛石磨粒容易出刃,其鋒利度提高;磨邊輪5的電流均值雖略高于磨邊輪6的,但其尺寸損失率最小,即壽命最長,這是由于適量Zn粉的加入,有效地提高了胎體對金剛石的把持力。

表 6 3種磨邊輪使用性能參數Tab. 6 Performance parameters of three kinds of edging wheels

綜合表5和表6分析,磨邊輪5在有效提高胎體對金剛石把持力的基礎上,鋒利度適中,使用壽命最長。

3 結論

(1)不添加Zn時,Fe基胎體中主要由白色、灰色、深灰色3種組織組成;Zn粉的加入,使得Fe基胎體中白色、深灰色組織的面積明顯減少,灰色組織的面積明顯增大,深灰色組織存在的形態變多。

(2)不添加Zn時,胎體中主要存在γ-Fe和(Cu,Sn)、(γ-Fe,Ni)、Cu41Sn11固溶體以及Ni4Sn和Fe4Cu3等金屬間化合物;添加質量分數2.1%的Zn后,除上述物相外,還出現了Cu0.61Zn0.39新相。

(3)隨著添加的Zn質量分數增加,胎體的相對密度、硬度、耐磨性呈下降趨勢,抗彎強度呈先增大后減小的趨勢。當Zn粉添加質量分數為2.1%時,其抗彎強度相對未加Zn粉時的提高了16.1%,達到最大值983.2 MPa。添加適量Zn粉可有效地提高Fe基胎體的強度,且其他力學性能降低不明顯;但Zn添加量較多時,會出現流料現象,這在實際生產中是不允許存在的。

(4)不同Fe基胎體中加入金剛石后,制作的節塊與未加金剛石時的比,其抗彎強度下降,但添加Zn粉后的胎體降幅較小,且把持力系數較大,胎體對金剛石的把持力相對較大。

(5)用添加質量分數為2.1% Zn粉的Fe基胎體制作的金剛石磨邊輪,與未添加Zn粉的和添加質量分數為3.5% Zn粉的磨邊輪比較,其磨削滲花陶瓷磚邊時的鋒利度適中,使用壽命最長。