下行帶式輸送機盤式制動系統(tǒng)控制策略的研究

張瑞清

(山西寧武大運華盛南溝煤業(yè)有限公司,山西 寧武 036700)

引言

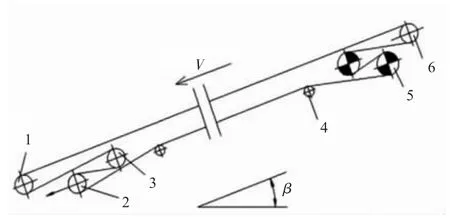

20 世紀80 年代末,我國首次在傾斜煤層上使用了向下帶式輸送機。隨著我國科學技術(shù)的發(fā)展和傾斜煤層產(chǎn)量的增加,煤礦對長距離、大容量、大傾角下行帶式輸送機的需求越來越大。使用該輸送機可以大大減少礦山工作量,減少基設(shè)投資,縮短建設(shè)周期,產(chǎn)生了顯著的社會經(jīng)濟效益[1-3]。帶式輸送機下行傳動方案原理如圖1 所示。

圖1 帶式輸送機下行傳動方案原理圖

目前,國內(nèi)使用的下行帶式輸送機制動系統(tǒng)主要由液壓、液壓動力和盤式制動系統(tǒng)組成。此類盤式制動系統(tǒng)因其單級制動、結(jié)構(gòu)簡單、技術(shù)成熟、成本低等突出優(yōu)點而得到廣泛應(yīng)用[4-6]。其中,盤式制動系統(tǒng)的控制是保證盤式制動系統(tǒng)運行可靠性的關(guān)鍵技術(shù),但該控制技術(shù)存在的不足也亟待解決。

1 制動速度曲線

由于輸送帶是黏彈性體,在制動過程中應(yīng)避免應(yīng)力的波動,以減少對輸送帶、滾筒、托輥和機架的動載荷。下行帶式輸送機的理想制動過程應(yīng)具有以下特點:避免剎車時間過長,剎車減速小于規(guī)定減速;最大制動減速盡可能小;避免制動減速時突然變化。

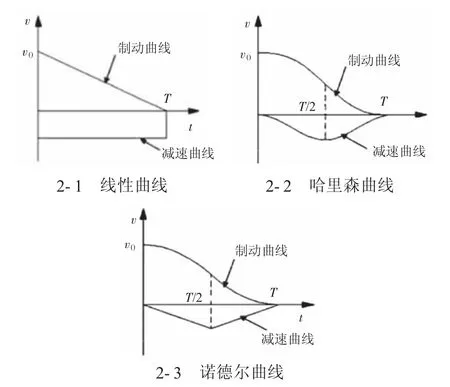

目前常用的制動速度曲線如圖2 所示。可以看出,在直線曲線的起始點和終點處,減速的導(dǎo)數(shù)趨于無窮。諾德爾曲線在T/2 點減速突然變化,減速導(dǎo)數(shù)不連續(xù)。哈里森曲線是連續(xù)的,沒有突然減速的變化。輸送機內(nèi)的張力受到減速突然變化的影響,縮短了其使用壽命,不利于制動控制。因此,我們采用哈里森曲線來分析下向帶式輸送機的制動過程。

圖2 制動速度和減速曲線

2 盤式制動裝置

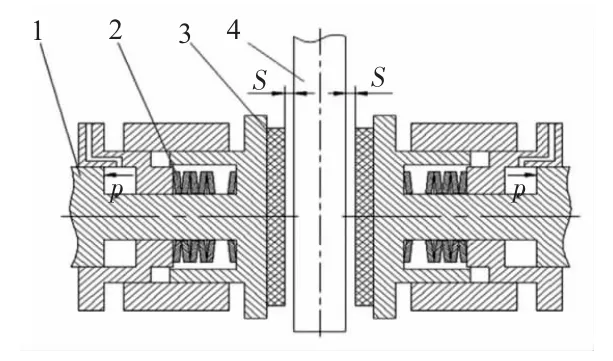

如下頁圖3 所示,盤式制動裝置由盤式制動器、制動盤和車架組成。盤式制動裝置采用正常的閉式液壓控制,即在沒有油壓時,盤式彈簧將制動片壓在制動盤上,產(chǎn)生最大的制動力矩。通過調(diào)節(jié)電液閥的輸入電壓(或電流)比例,輸出油壓p 可連續(xù)調(diào)節(jié)制動力矩。這樣就可以靈活地控制下行帶式輸送機的制動速度。

圖3 盤式制動裝置結(jié)構(gòu)

3 盤式制動系統(tǒng)控制

3.1 閉環(huán)速度控制

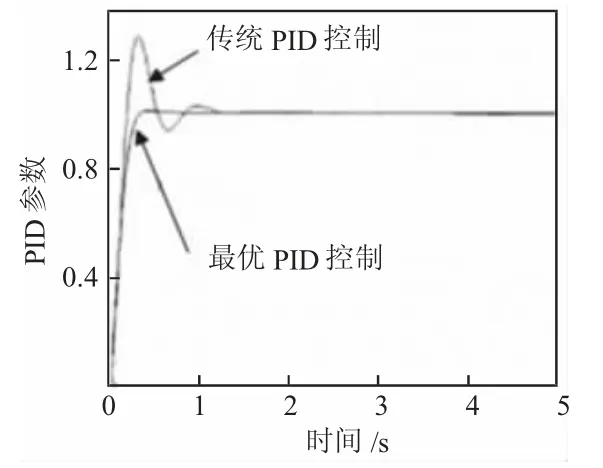

本文所研究的盤式制動系統(tǒng)為速度閉環(huán)控制系統(tǒng)。在該系統(tǒng)中,比例電液閥是核心元件;這種閥門的質(zhì)量對系統(tǒng)的性能有重要的影響。通過改變電液閥的輸入電壓(或電流)比例,可調(diào)節(jié)輸出油壓和制動力矩,以控制下行帶式輸送機的制動速度。利用階躍函數(shù)作為輸入信號,可以通過MATLAB 仿真系統(tǒng)的動態(tài)性能。閉環(huán)控制的速度曲線如圖4 所示。結(jié)果表明,采用閉環(huán)速度控制時,系統(tǒng)響應(yīng)速度過慢,穩(wěn)態(tài)誤差過大。因此,必須采取措施來糾正控制系統(tǒng)。

3.2 傳統(tǒng)PID 控制

為了使盤式制動控制系統(tǒng)具有更理想的動態(tài)性能,首先需要設(shè)計并安裝PID(比例積分微分)控制器對系統(tǒng)進行校正。在PID 控制器的應(yīng)用中,其參數(shù)的調(diào)整是非常重要的。由于Ziegler-Nichols 方法操作簡單,效果顯著,因此本文采用Ziegler-Nichols 方法來調(diào)整PID 參數(shù)。調(diào)整結(jié)果顯示,比例系數(shù)kp=208.044,積分系數(shù)ki=889.077,微分系數(shù)為kd=12.191。采用階躍函數(shù)作為輸入信號,常規(guī)PID 控制的速度曲線如圖4 所示。可以看出,傳統(tǒng)PID 控制具有響應(yīng)快、穩(wěn)態(tài)誤差小的特點,超調(diào)量增加了24%。而超調(diào)量的增大會引起制動速度的波動,從而對輸送帶產(chǎn)生影響,不能滿足下向帶式輸送機柔性控制的要求。因此,為了減少超調(diào),減小對制動系統(tǒng)的影響,必須對PID 控制器的參數(shù)進行進一步優(yōu)化。

圖4 控制系統(tǒng)階躍響應(yīng)

3.3 最優(yōu)PID 控制

PID 控制系統(tǒng)主要有兩種參數(shù)優(yōu)化技術(shù),一種是多變量優(yōu)化技術(shù),一種是隨機優(yōu)化技術(shù)。這兩種優(yōu)化技術(shù)都基于復(fù)雜的計算,需要復(fù)雜的編程。利用MATLAB 中的信號約束模塊對PID 參數(shù)進行優(yōu)化。該方法具有較好的優(yōu)化效果。

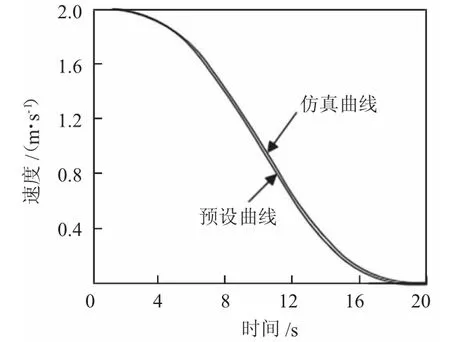

通過信號約束調(diào)整PID 參數(shù),使其與kp、ki、kd的初始范圍相關(guān)聯(lián)。經(jīng)過反復(fù)試驗,通過“調(diào)諧參數(shù)窗口”確定其范圍,其中kp/5≤kp≤5kp;ki/20≤ki≤5ki;kd/5≤kd≤5kd,優(yōu)化后的初始值(kp=208.044,ki=889.077,kd=12.191)采用Ziegler-Nichols 方法調(diào)整PID 參數(shù),并進入MATLAB 命令窗口。在本文的模擬中,步長是可變的,時間是5 s。模擬的最佳結(jié)果是kp=207.805,ki=44.454,kd=19.423。最優(yōu)PID 控制的速度曲線如圖4 所示。可以看出,最優(yōu)PID 控制的超調(diào)量和調(diào)節(jié)時間明顯減少,超調(diào)量由24%降低到4%。減小超調(diào)量可以使輸出速度快速同步預(yù)設(shè)速度,同時減少輸送帶在制動過程中的波動和沖擊。通過MATLAB 仿真得到下行帶式輸送機的速度曲線如圖5 所示,初始帶速v0=2 m/s,制動時間t=20 s。圖中預(yù)置曲線為哈里森曲線,仿真曲線為最優(yōu)PID 控制的速度曲線。可以看出,模擬曲線與預(yù)設(shè)曲線之間存在一定的滯后,但滯后相當小。一般情況下,輸出速度能正確跟隨預(yù)設(shè)速度;該控制方法可實現(xiàn)對下移帶式輸送機的柔性控制。

圖5 最優(yōu)PID 控制速度曲線

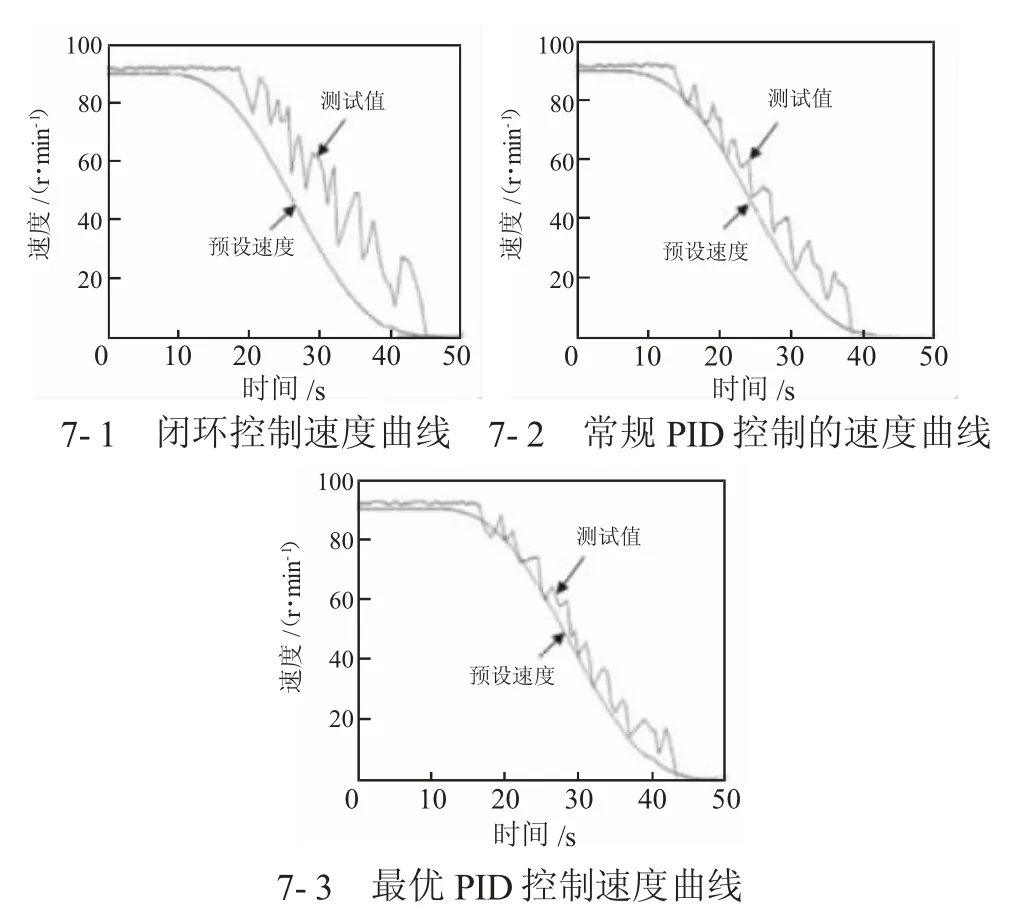

4 實驗

為了驗證最優(yōu)PID的仿真和控制策略,本文開發(fā)了一個多功能試驗臺(如下頁圖6 所示)來模擬盤式制動系統(tǒng)的制動過程。本文只模擬了過載條件下的制動過程,這是最容易發(fā)生事故和嚴重的情況。在實驗中,利用液壓絞車模擬了下行帶式輸送機的過載。模擬實驗時間設(shè)置為40 s。該系統(tǒng)采用不加修正的閉環(huán)速度控制。得到的實驗速度曲線如下頁圖7-1 所示。雖然實測速度曲線與哈里森曲線相似,但與預(yù)設(shè)速度曲線存在較大的滯后,波動較大。由于系統(tǒng)僅由閉環(huán)速度控制而不進行校正,無法獲得良好的制動控制性能。下頁圖7-2 為常規(guī)PID 控制的速度曲線,其中被測速度較好地同步預(yù)設(shè)速度;與閉環(huán)控制相比,響應(yīng)速度快,波動小。圖7-3 為最優(yōu)PID控制的速度曲線,測得的速度正確地同步預(yù)設(shè)速度,波動較小。這滿足了盤式制動系統(tǒng)的柔性控制要求。

圖6 實驗設(shè)備

圖7 三種控制方法的速度曲線

5 結(jié)論

1)針對盤式制動系統(tǒng)的速度閉環(huán)控制特點,利用MATLAB 對傳統(tǒng)PID 控制和最優(yōu)PID 控制進行了仿真。通過分析比較,建立了盤式制動系統(tǒng)最優(yōu)PID的控制策略。

2)實驗結(jié)果表明,最優(yōu)PID 控制能夠使被測速度正確地與預(yù)設(shè)速度同步,滿足下行帶式輸送機的柔性控制要求。實驗結(jié)果也證明了理論分析的正確性和控制策略的有效性。