某型掛裝車設(shè)計(jì)與關(guān)鍵部件仿真分析

齊向陽 李志偉 陳文科 劉清林 羅 俊

1中國農(nóng)業(yè)機(jī)械化科學(xué)研究院 北京 100083 2中國農(nóng)業(yè)大學(xué) 北京 100085

0 引言

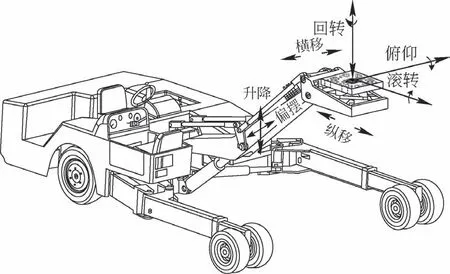

武器掛裝是戰(zhàn)機(jī)起飛前機(jī)務(wù)準(zhǔn)備工作中的重要一環(huán),對戰(zhàn)機(jī)作戰(zhàn)效率有重要影響[1]。飛機(jī)上掛接的物體質(zhì)量在200 kg以下的可以通過人力操作(見圖1),200 kg~3 000 kg的物體依靠人力掛接費(fèi)力且不安全,需要借助絞盤式掛裝車(見圖2)、臂式掛裝車(見圖3)等小型掛裝設(shè)備。3 000 kg以上需借助整車升降完成掛裝任務(wù)。用于大型物體提升、平移、翻轉(zhuǎn)并準(zhǔn)確掛入掛裝位置的需求催生了整車升降掛裝車(見圖4)的研發(fā)[2-5]。

圖1 人力掛裝

圖2 絞盤式掛裝車

圖3 臂式掛裝車

圖4 整車升降掛裝車

某型掛裝車用于運(yùn)輸、掛裝體積與質(zhì)量大的物體,車輛可實(shí)現(xiàn)橫移、縱移、升降、滾轉(zhuǎn)、俯仰、旋轉(zhuǎn)6個動作。通過穩(wěn)定控制液壓元件的流量實(shí)現(xiàn)運(yùn)動平穩(wěn)。機(jī)械結(jié)構(gòu)強(qiáng)度也是影響掛裝車使用的重要因素,對掛裝車關(guān)鍵部件的靜應(yīng)力進(jìn)行分析,為解決設(shè)計(jì)過程中的強(qiáng)度不足提供準(zhǔn)確的設(shè)計(jì)參考[6]。

1 基本理論

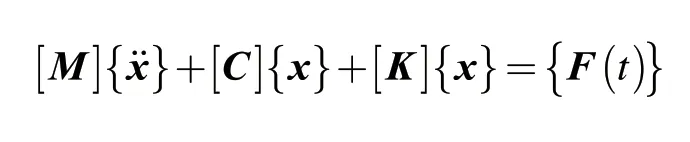

線性靜力結(jié)構(gòu)分析用于分析結(jié)構(gòu)在給定靜力載荷作用下響應(yīng)。由經(jīng)典力學(xué)理論可知物體動力學(xué)通用方程為[7]

式中,[M]為質(zhì)量矩陣;[C]為阻尼矩陣;[K]為剛度系數(shù)矩陣;{x}為位移矢量;{F(t)}是力矢量。

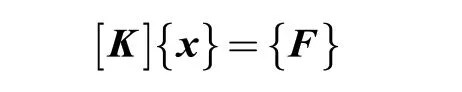

在進(jìn)行線性靜力結(jié)構(gòu)分析時,與時間相關(guān)的量都將被忽略,于是從上式得到以下方程:

式中:{F}為靜力載荷,不考慮隨時間變化的載荷,也不考慮慣性影響。

2 總體方案

2.1 系統(tǒng)組成

如圖5、圖6所示,掛裝車主要由車架、行走系統(tǒng)、動力系統(tǒng)、掛裝托升機(jī)構(gòu)、液壓系統(tǒng)和電氣系統(tǒng)等組成。……