熱軋帶肋鋼筋剪切彎曲缺陷產生原因及改進措施

柳志堅,王 通,李永發,蘭振平

(日照鋼鐵控股集團有限公司長材技術處,山東 日照276806)

1 前言

日鋼棒材某生產線設計年產100萬t熱軋帶肋鋼筋,生產規格Φ12~Φ40,主要鋼種為HRB400、HRB400E、SD400、SD500等。建廠初期由于軋制規格不全,只能生產Φ12~Φ16規格,嚴重制約生產線的生產能力及產品效益。經過赴外廠交流、學習及長時間摸索,從其中Φ12、Φ14采用四切分工藝、Φ16、Φ18采用三切分工藝,經工藝設備改造到Φ19~Φ22采用二切分工藝、Φ25及以上規格采用單線生產工藝。在開發Φ28以上規格產品及有大規格換小規格時出現成品剪切后彎曲問題,針對此問題,經過技術分析和設備改進,有效解決了剪切彎曲問題,提高了生產能力及產品效益。

2 成品剪切彎曲的產生原因

2.1 設備概況

在生產線上,冷剪擔負著全部成品材的剪切任務,倍尺剪將成品材剪成9~12 m的成品鋼。該廠棒材生產線采用固定式冷剪,剪切力850 t,剪刃寬度1600 mm。冷剪設備:冷剪剪機本體、主傳動裝置、鼓風裝置、進口側壓輥裝置、短尾撥料裝置、切頭對齊擋板、刀片更換裝置、溜槽及收集箱、液壓、氣動裝置、系統等部件。

2.2 剪切彎曲缺陷及影響

經過對彎曲進行測量,規格Φ28、Φ32頭部彎曲長度20~25 cm,彎曲度約3~5 mm;規格Φ12、Φ 14頭部彎曲長度12~18 cm,彎曲度約2~3 mm。

熱軋帶肋鋼筋主要用于鋼筋混凝土建筑構件的骨架,廣泛用于房屋、橋梁、道路等土建工程建設。其中最常見的是熱軋帶肋鋼筋套筒連接,連接完畢后再澆筑混凝土。套筒連接中主要的環節就是鋼筋端頭切平壓圓(切頭約0.5~10 mm)后進行滾絲螺紋具體參考標準(JGJ 107—2010鋼筋機械連接技術規程)。由于剪切后頭部有不同長度的彎曲出現,故在加工時,客戶需要把存在彎曲的部分剪掉再進行滾絲,既減少了成材率,增加了人工制造成本,又對產品銷售造成了不良影響。

2.3 剪切彎曲產生的原因分析

(1)軋制生產節奏快,剪切的支數較多,成品鋼在冷床輸出輥道出現交叉、重疊。

(2)剪切溫度較高,在生產順利的情況下軋件在冷床冷卻不及時,軋件在剪切位置的溫度仍能達到400℃以上,此時軋件塑形變大,易產生彎曲[1]。

(3)冷剪剪刃間隙大;排鋼鏈左側經常脫離鏈軌,造成左右兩側速度不匹配;軋制大規格,冷剪剪切時右側輥道內成品鋼彈跳嚴重。

3 整改措施

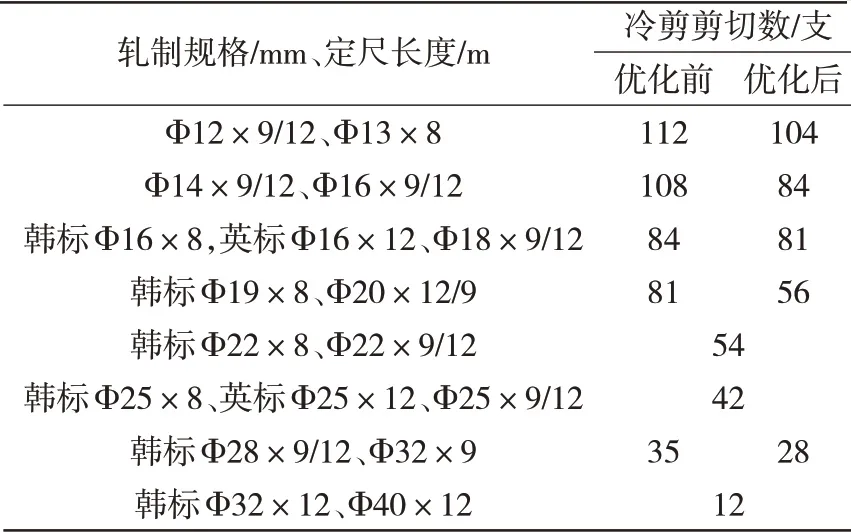

生產工藝整改措施。(1)生產人員發現彎曲嚴重時應及時停機檢查。(2)適量降低軋制生產節奏和優化各規格,剪切支數見表1,確保成品鋼在剪切時不出現交叉、重疊。

表1 剪切支數優化對比

設備整改措施。(1)軋制各種規格要及時調節剪刃剪切間隙(0.2~0.3 mm)。(2)冷床輸出輥道整體測標高,利用檢修時間將輥道調整平行狀態。(3)排鋼鏈利用檢修時間進行調試、改造,避免脫軌現象。(4)更換新汽缸并合理調整汽缸行程,使冷剪剪切時壓住成品鋼減輕彈跳。

4 整改效果

針對棒材生產線在軋制大規格時出現剪切彎曲問題,通過有針對性地進行工藝優化、設備改進,有效地解決了軋制大小規格剪切彎曲問題,質量事異議明顯下降,生產指標明顯提升。從前期使用熱軋帶肋鋼筋出現彎曲問題的客戶中選取了3個終端客戶、2個貿易商進行效果回訪,從回訪5個客戶中獲取的5種規格的數據(Φ12×9 m/12 m、Φ14×9 m/12 m、Φ16×8 m/12 m、Φ22×9 m/12 m、Φ25×9 m/12 m,彎曲數量都為0 t),近1 a未出現客戶投訴彎曲缺陷及質量事故的情況。