異步電機斬波串級調速方法研究

柳翔林,向小民,孫俊暉

(1.三峽大學 電氣與新能源學院,湖北宜昌 443002;2.國網湖北省電力有限公司武漢供電公司,武漢 43000)

引言

斬波串級調速系統具有結構簡單、易運行等優點,相比于變頻調速,斬波串級調速系統對電機轉子側施加控制,因而能量損耗更低,效率更高[1,2]。近年來,隨著斬波技術的快速發展和應用,斬波串級調速系統功率因數、調速范圍、調速精度等方面顯著提高,這是一種十分經典的高效節能調速方案,在風機、水泵等高壓大功率國民經濟生產設備中受到了大范圍運用[3-5]。

將異步電機中的轉子轉差功率和電流經過斬波電路提供串級調速所需的附加電勢,取代傳統串級調速的逆變角控制,它不僅能提高電力系統轉差功率的利用率,而且諧波功率小,機械特性硬,在高壓大功率電機的節能和調速上具有突出的優勢。而且設計了轉速電流雙閉環控制,能提高系統動靜態穩定特性,消除靜差,更好地實現對轉速的跟蹤調節。

1 斬波串級調速系統結構

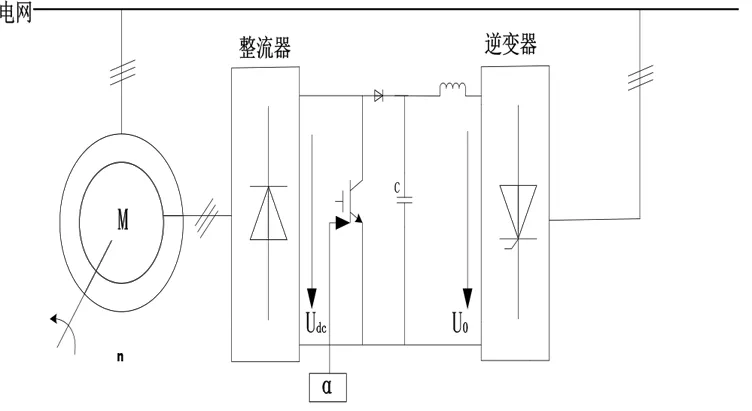

斬波串級調速系統的結構如圖1所示[6]。在斬波串級調速系統中,左側為三相橋式整流單元,將異步電機轉子回路三相交流變為直流。右側為三相全橋有源逆變電路,為了提高功率因數,將逆變器固定工作在最小逆變角,中間的斬波電路替代逆變器,作為可調附加電動勢,通過調節占空比來改變斬波器的輸入端,即轉子側合成電勢大小,達到調節電機轉速的目的。

圖1 斬波串級調速系統結構圖

2 斬波調速系統的機械特性

圖2為斬波串調系統的機械特性曲線。由圖2可知,相對于電機固有機械特性,加入斬波調速環節后,異步電機的機械特性在占空比取α1=0.8和α2=0.9時,即轉差率為S10和S20時的電機機械特性曲線的固有斜率幾乎沒有改變,所對應的斜率角變化很小。由此可推出,在轉子側接入斬波串級調速系統后,工作段運行曲線沒有明顯改變,即加入斬波環節對電機造成的影響較小,系統機械特性較硬,電機對機械負荷的拖動能力基本不受影響。

圖2 斬波式串級調速系統的機械特性

3 雙閉環控制系統的設計

開環系統存在靜差調速,只能滿足某些轉速調節范圍要求低的場合[7-9],為了進一步提高轉速穩定性和抗沖擊負載的能力,設計了電流內環和轉速外環雙閉環控制系統,其控制原理圖如圖3所示。

圖3 雙閉環控制原理圖

4 升壓斬波串級調速系統的仿真

4.1 各電氣量仿真

以7.5 kW/380 V的三相異步電機的斬波串級調速設備為仿真平臺進行驗證,恒定負載轉矩為76 N·m,異步電機參數及系統參數如表1~2所示。

表1 異步電機參數

表2 系統參數

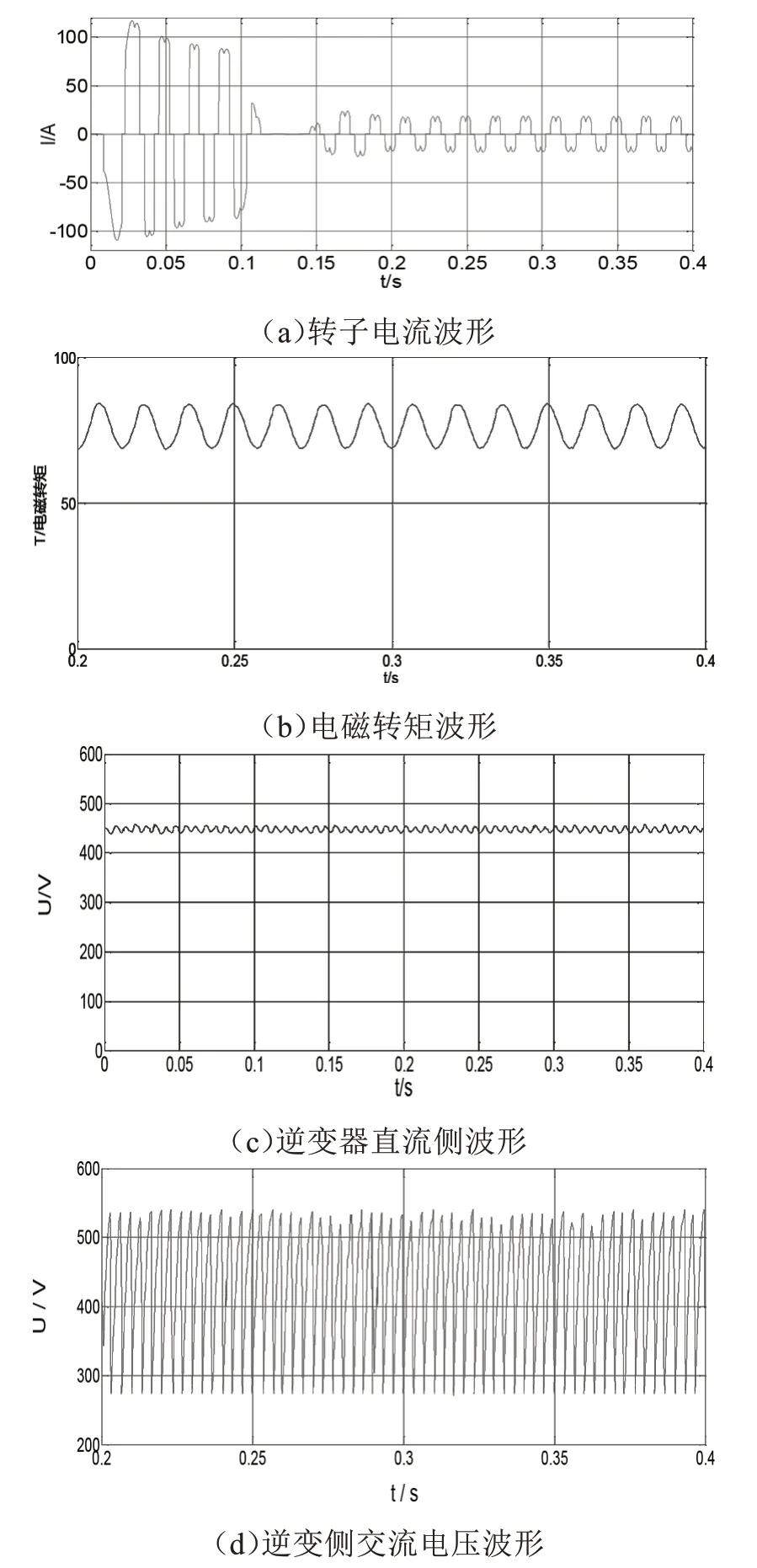

風機泵類等負載為平方轉矩,為了接近現實情況,利用電機測速模塊得到轉速信號,把轉矩信號反饋到輸入端,逆變環節使用半控型電力電子器件晶閘管,控制脈沖為三相六脈沖發生器。為了防止逆變顛覆,觸發控制角固定為最小逆變角30°,系統仿真結果如圖4所示。

圖4(a)、(b)、(c)、(d)分別是系統轉子電流、電磁轉矩、逆變器直流電壓和逆變器交流電壓的波形。根據原理公式可知逆變器直流側電壓固定為440 V。負載轉矩恒定,給定轉速為恒定階躍信號,在電機剛啟動的0.05 s內,定子電流與轉子電流出現短時沖擊,但在0.05s后系統達到穩定。逆變器直流側電壓在440 V上下波動,這是由于電網受擾動導致。

圖4 系統仿真波形

4.2 閉環轉速仿真分析

閉環系統的PI參數為:轉速環中kp=15、ki=2和電流環中kp=2、ki=50。仿真得到轉速波形和電流波形如圖5,速度給定反饋波形為圖6。

圖5 轉速波形和電流波形

圖6 速度給定反饋圖

帶載運行條件如下:電機所帶負載為76 N·m,仿真時間為1 s。設控制系統0 s的速度給定值為500 r/min,系統在給定的轉速階躍信號作用下運行。啟動時轉速超調量為11%,上升時間約為0.1 s,調節時間約為0.05 s,轉速切換時,超調量為2.5%,上升時間為0.07 s,調節時間為0.08 s。電流環保證了啟動過程和調速過程中主回路電流峰值在110 A,轉速穩定后電流穩定在20 A。轉速較快的調整到所設定的給定轉速,穩定后基本無波動,轉速抗擾性能好。同樣的情況,0.4 s的給定速度階躍信號增加大為800 r/min,電機的實際轉速基本無滯后給定的階躍信號,較好地跟隨給定轉速,可見該轉速閉環系統具有較優良的抵抗負載的突然變化并能較好地跟蹤給定轉速。

5 結語

傳統串級調速系統中加入升壓斬波環節,能夠提高異步電機在低速運行時功率因數。將異步電機中的轉子轉差功率和電流經過斬波電路提供串級調速所需的附加電勢,取代傳統串級調速的逆變角控制,能夠提高電力系統轉差功率的利用率和機械特性,并且減少了諧波功率,在高壓大功率電機的節能和調速方面具有突出的優勢。設計的雙閉環無靜差調速控制系統具有較好的動態性能和穩態抗擾性能,具有工程運用價值。