基于硬件在環的EPS系統故障診斷及自動化測試

蒯家琛,王 瑋,溫 敏,熊珊珊,史雪純,崔書浩,唐程光Kuai Jiachen,Wang Wei,Wen Min,Xiong Shanshan,Shi Xuechun,Cui Shuhao,Tang Chengguang

基于硬件在環的EPS系統故障診斷及自動化測試

蒯家琛,王 瑋,溫 敏,熊珊珊,史雪純,崔書浩,唐程光

Kuai Jiachen,Wang Wei,Wen Min,Xiong Shanshan,Shi Xuechun,Cui Shuhao,Tang Chengguang

(安徽江淮汽車集團股份公司技術中心,安徽 合肥 230601)

為了驗證基于HIL(Hardware-In-the-Loop,硬件在環)的EPS(Electric Power Steering,電動助力轉向)系統功能故障和電氣故障測試的準確性,以及自動化測試的可靠性,首先根據EPS動力學模型及HIL測試系統結構,建立EPS系統仿真模型及搭建HIL測試臺架,再以EPS系統高電壓功能故障和扭矩傳感器短地故障為例,進行故障診斷及自動化測試。結果表明:基于硬件在環的EPS系統故障診斷測試,可以替代實車進行測試驗證,使用自動化測試可提高復測性及工作效率,為EPS系統診斷測試方法提供參考。

硬件在環;EPS系統;故障診斷;自動化測試

0 引 言

隨著汽車電子控制技術的不斷成熟,EPS(Electric Power Steering,電動助力轉向)系統快速發展。同時EPS系統控制整車安全轉向的要求越來越高,EPS軟件也越來越復雜[1];因此需對EPS控制系統進行大量診斷測試,以確保其安全性和可靠性。在實車條件下受一系列外部條件限制(如超高車速、超低環境溫度等),大量動態試驗周期長且覆蓋度低,無法滿足EPS開發需求。HIL(Hardware-In-the-Loop,硬件在環)仿真系統可以模擬被控對象及其環境,對控制器進行各種模擬工況條件下的功能、診斷等測試。

隨著EPS電動化和智能化發展,相應新技術、新功能的開發和應用測試需求越來越普遍[2]。基于HIL系統的測試方法可便捷地實現功能和故障診斷自動化測試。創建及積累自動化HIL測試案例,可以一鍵進行零部件及子系統新技術測試,提高控制器開發和集成效率,縮短開發周期。基于HIL仿真測試系統,針對某車型的EPS系統進行診斷測試,通過自動化測試腳本實現自動化測試。

1 HIL仿真系統

采用基于dSpace的實時仿真系統和電機助力轉向測試臺,建立EPS硬件在環仿真測試環境,并使用ASM(Automotive Simulation Models,車輛仿真模型)車輛動力學和高級轉向模型仿真轉向行為,實現對轉向系統功能測試、故障診斷測試等。

測試采用完整的電動助力轉向系統總成,利用硬件在環系統的ASM模型,使EPS控制器在一個虛擬仿真測試環境下運行,實現EPS功能故障注入及診斷測試驗證。

1.1 動力學模型

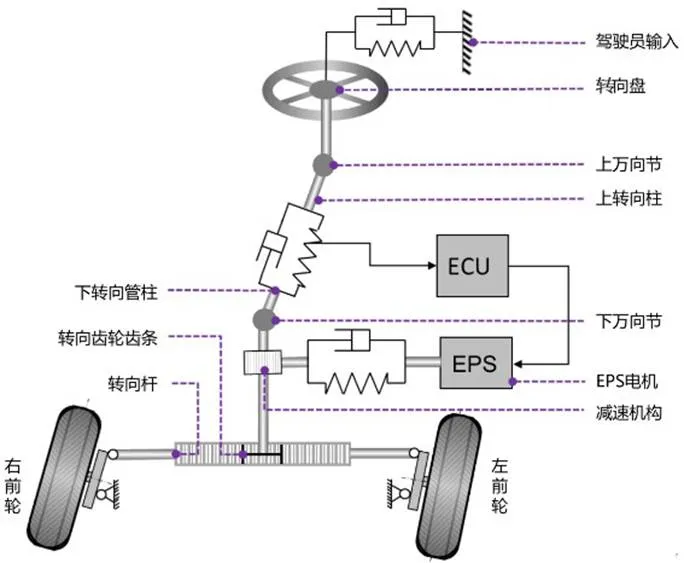

EPS系統由轉向盤、轉向執行總成和EPS控制器3個主要部分組成。EPS控制器通過采集發動機狀態、車速等相關信號進行控制邏輯判斷,并結合安裝在轉向管柱上的扭矩和轉角傳感器采集回的信號,判斷駕駛員操縱意圖,從而控制電機進行助力控制。EPS系統結構如圖1所示。

圖1 EPS系統結構示意

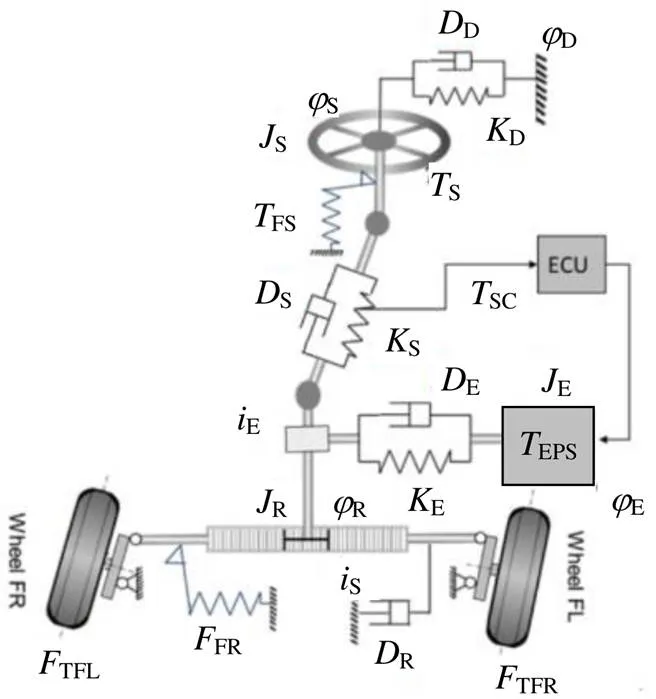

EPS轉向系統動力學模型如圖2所示。

注:DD為駕駛員端阻尼系數,jD為駕駛員輸入的角位移,KD為駕駛員端彈性系數,jS為轉向盤角位移,JS為轉向盤及上轉向柱的轉動慣量,TS為轉向盤力矩,TFS為轉向盤的摩擦損失力矩,DS為轉向柱阻尼系數,KS為轉向柱彈性系數,Tsc為扭矩傳感器測量力矩,iE為減速機構減速比,DE為EPS系統阻尼系數,JE為助力電機的轉動慣量,jE為助力電機角位移,KE為EPS系統彈性系數,JR為下轉向柱及轉向桿的轉動慣量,jR為下轉向柱角位移,iS為轉向比,是齒輪齒條機構角位移的函數,DR為下轉向柱阻尼系數,FFR為轉向桿的摩擦力,FTFL為車輛參考系中左前輪摩擦力,FTFR為車輛參考系中右前輪摩擦力。

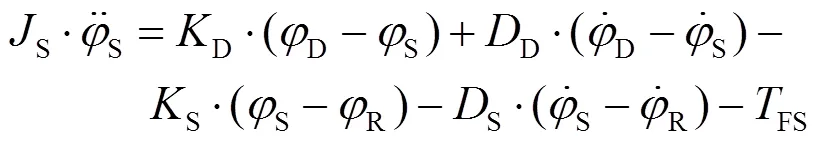

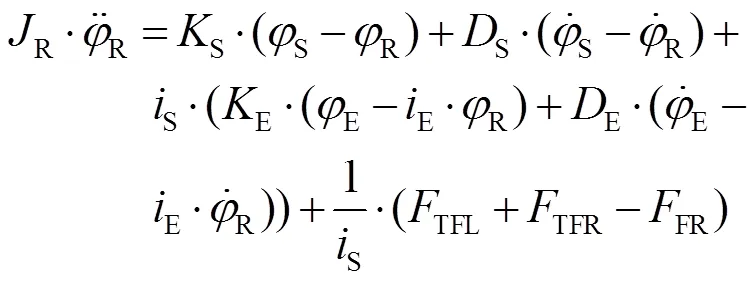

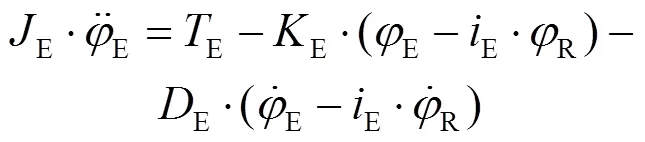

由圖2得出轉向系統動力學模型為

1.2 硬件平臺

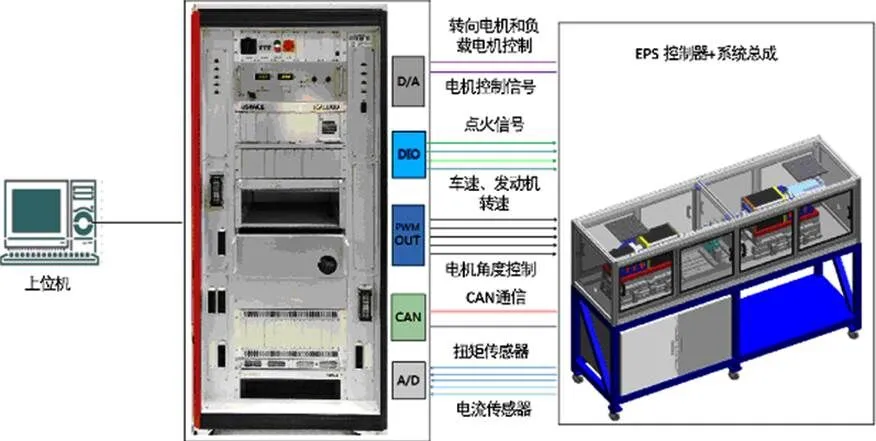

EPS的HIL測試系統硬件平臺[3]主要由上位機、HIL仿真機柜(SCALEXIO平臺)和測試試驗臺(包括電動助力轉向系統總成)組成,如圖3所示。

HIL機柜仿真輸出EPS控制器接收的各種輸入信號和試驗臺的控制信號,接收EPS控制器發出的輸出控制信號及試驗臺的反饋信號,并與EPS控制器進行網絡通信,從而實現HIL機柜、EPS控制器和試驗臺之間的電氣連接及通信。

本篇研究將從四部分展開:第一部分綜述理工科院系學生黨支部工作創新的研究現狀;第二部分分析理工科院系學生黨支部的特殊性及存在的問題;第三部分論述新形勢下理工科院系學生黨支部工作創新的重要意義;第四部分探究新形勢下理工科院系學生黨支部工作創新的著力點。

圖3 HIL測試系統硬件平臺

1.3 軟件平臺

EPS的HIL測試系統軟件平臺主要由整車仿真Simulink模型和上位機相關軟件組成。

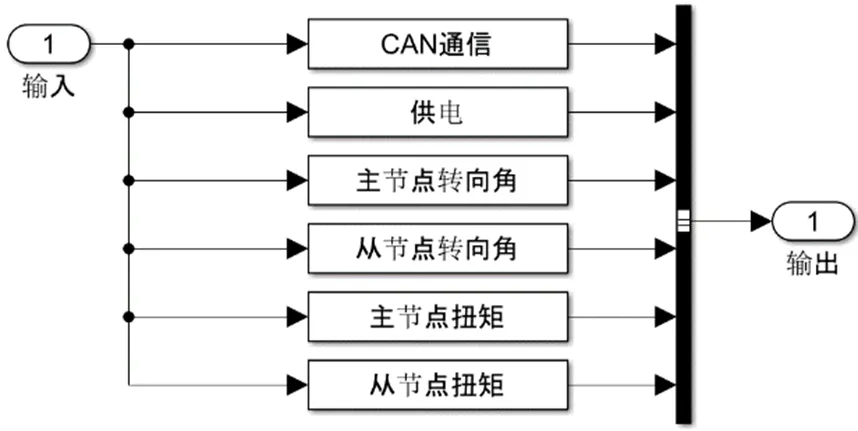

整車仿真Simulink模型主要包括車輛動力學模型(傳動系統模型、道路環境模型等)和I/O接口模型。I/O接口模型主要分為供電模型、轉向角模型、轉向扭矩模型和CAN通信模型。EPS系統I/O接口模型如圖4所示。

圖4 EPS系統I/O接口模型

上位機軟件主要是dSPACE提供的商業軟件,包括ConfigurationDesk硬件平臺配置軟件、ControlDesk 測試管理軟件、AutomationDesk 自動化測試軟件、ModelDesk模型參數化軟件和Motion Desk 3D顯示軟件。EPS系統ControlDesk測試管理界面如圖5所示。

圖5 測試管理界面

2 故障診斷測試

利用HIL機柜的FIU(Failure Inject Unit,故障注入單元)功能,根據故障診斷策略調節EPS控制器的輸入輸出信號,從而進行故障診斷模擬,實現故障診斷測試[4]。EPS系統故障診斷測試主要分為功能故障測試和電氣故障測試,功能故障測試針對ECU內部功能策略出現的故障,電氣故障測試針對ECU外部的電氣接口產生的故障;同時測試EPS控制器在故障模式下的故障碼策略驗證,測試EPS系統穩定性。

ControlDesk軟件可對故障診斷試驗過程進行實時管理,包括HIL機柜的板卡通道配置、用戶虛擬儀表建立、模型相關變量的標定及采集、整車參數可視化以及實現測試管理等。

2.1 功能故障測試

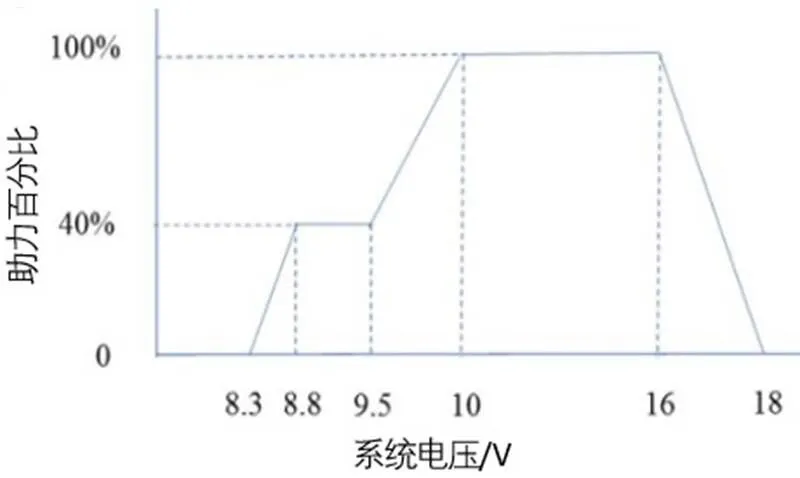

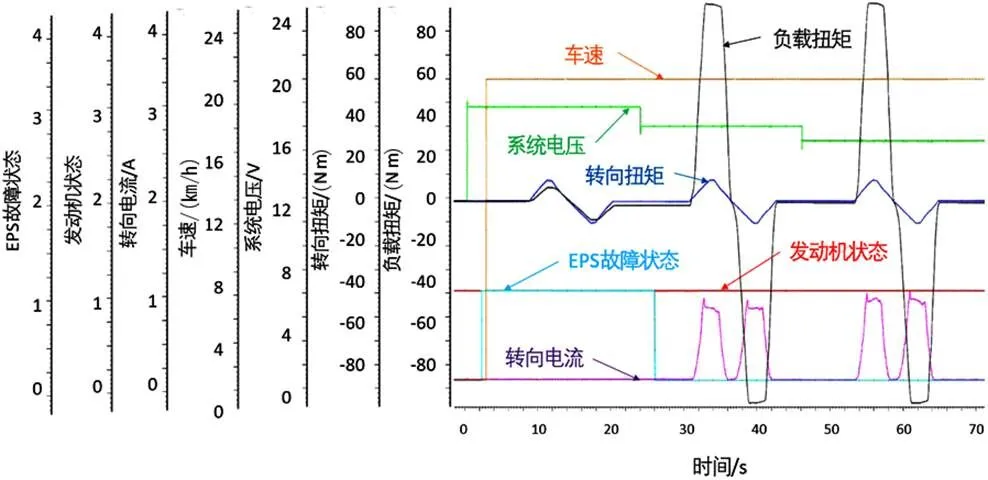

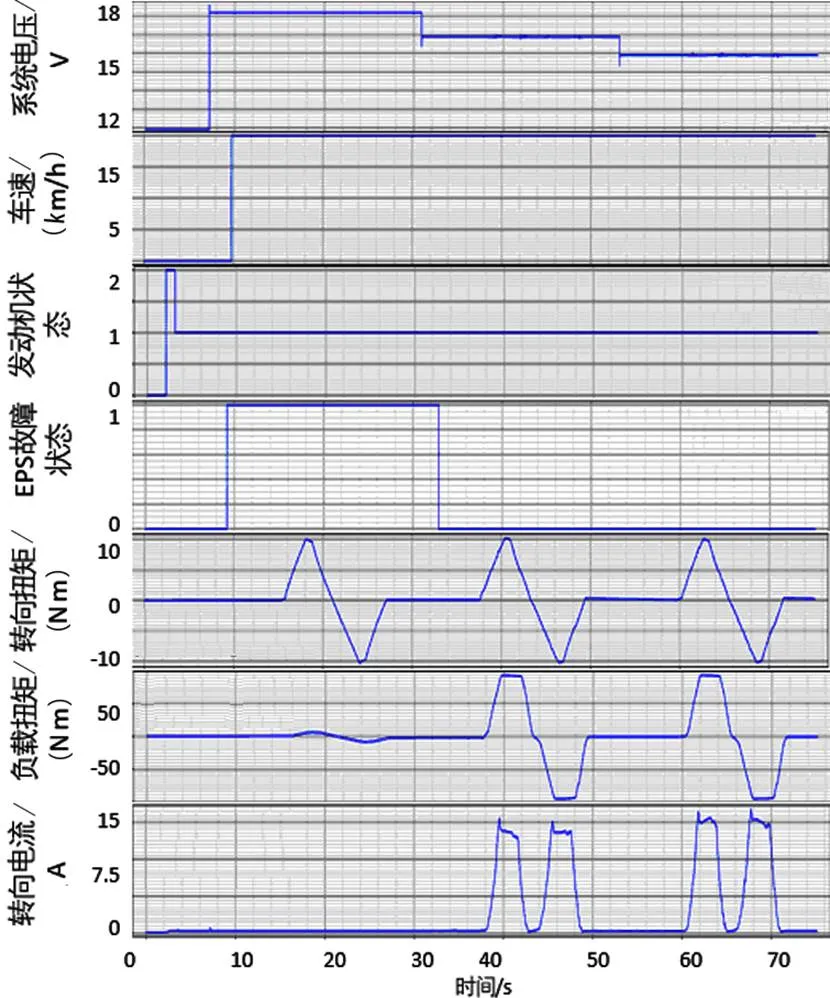

EPS系統功能故障測試,以系統高電壓對EPS功能影響的故障注入為測試用例。當EPS系統電壓為10~16 V時,EPS提供正常助力;當EPS系統電壓超過16 V時,EPS助力首先根據助力電壓關系曲線(圖6所示)計算出相對百分比助力衰減,隨著系統電壓持續上升到18 V,EPS助力持續衰減至0,助力完全消失,同時EPS控制器報系統電壓過高故障。系統高電壓故障助力特性測試結果如圖7所示。

圖6 助力電壓關系曲線

圖7 系統高電壓助力特性

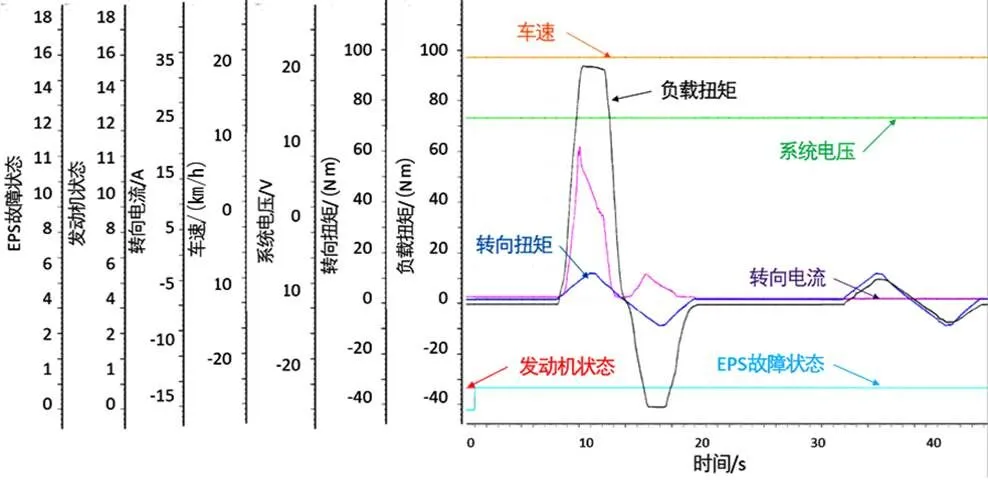

2.2 電氣故障測試

圖8 扭矩傳感器短地助力特性

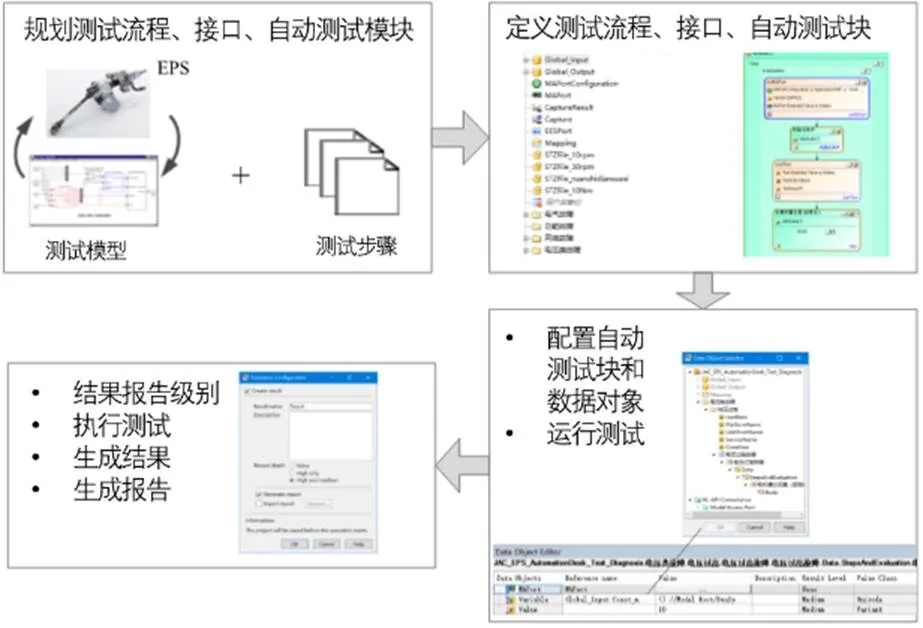

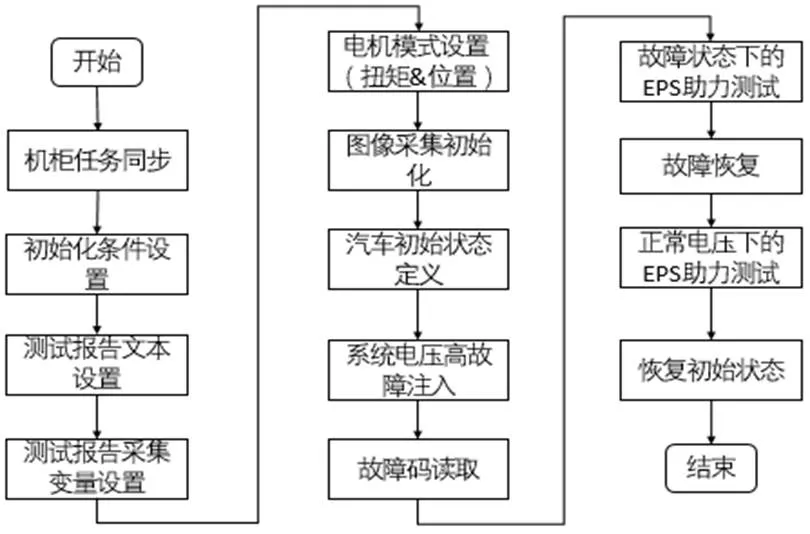

3 自動化測試

通過ControlDesk軟件進行測試管理,基本滿足手動測試要求。但在EPS控制器開發過程中,需對控制器進行反復測試驗證,手動測試工作量大,無法保證測試過程一致性。結合AutomationDesk軟件進行自動化測試,可簡化測試方式,保證測試過程一致性,并生成可視化測試報告,便于后期測試問題追溯。

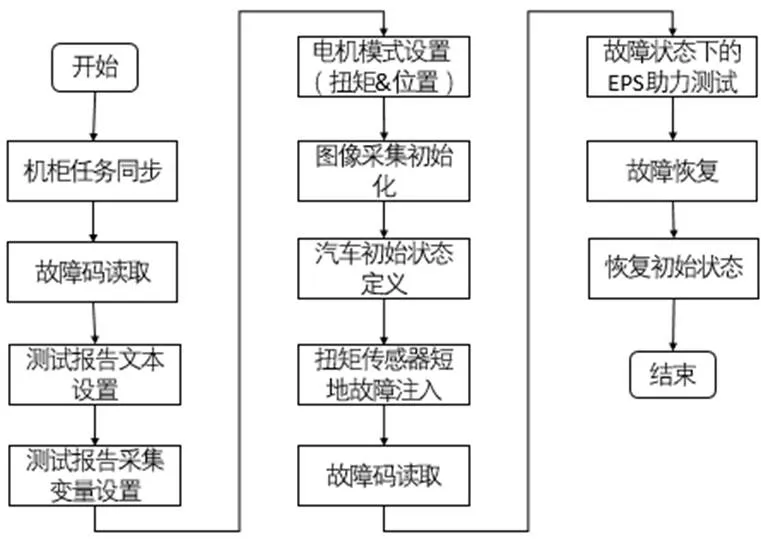

自動化測試將每一步手動操作按測試序列自動連貫起來,由軟件自動化測試操作,并自動記錄測試結果及測試過程數據。自動化測試流程如圖9所示。

圖9 自動化測試流程

3.1 功能故障自動化測試

系統高電壓對EPS助力特性的影響進行自動化測試,自動化測試序列及測試結果如圖10、圖11所示。

圖10 系統高電壓自動化測試序列

圖11 系統高電壓自動化測試結果

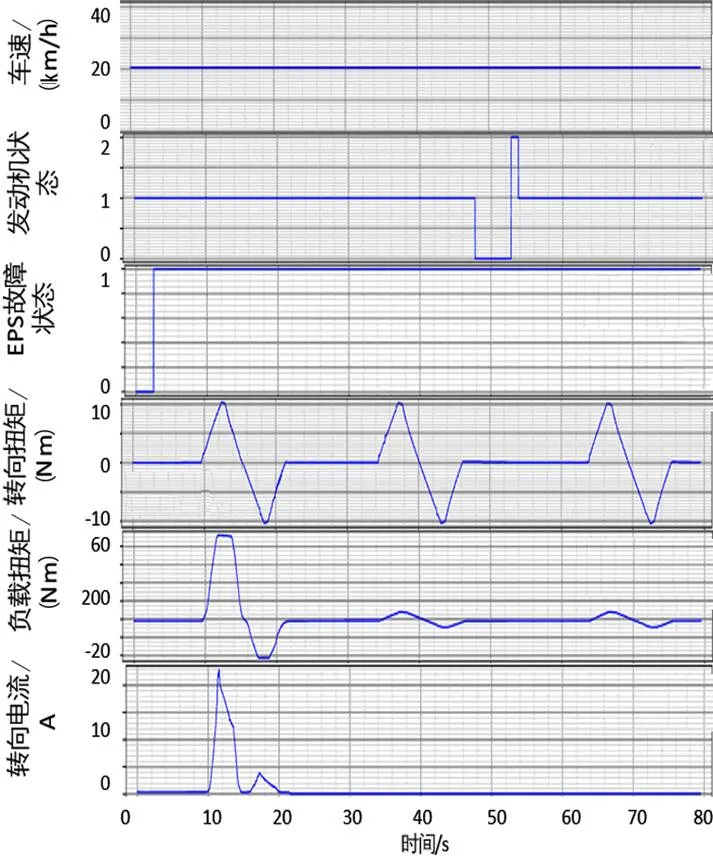

3.2 電氣故障自動化測試

扭矩傳感器電氣故障(對地短路)對EPS助力特性影響進行自動化測試,自動化測試序列及測試結果如圖12、圖13所示。

圖12 扭矩傳感器電氣故障自動化測試序列

圖13 扭矩傳感器短地自動化測試結果

4 總 結

概述EPS系統 HIL測試平臺的基本結構和原理,根據實際情況選取不同轉向系統的動力學仿真模型,搭建相應的EPS硬件在環仿真平臺。針對基于硬件在環的EPS系統進行故障診斷測試,得出以下結論:

(1)建立的EPS系統HIL測試平臺可以代替傳統實車測試,可以靈活控制診斷測試工況,便于實現EPS系統功能故障及電氣故障診斷測試;

(2)EPS控制器需經重復故障注入測試時,自動化測試相對于人工測試優勢明顯,測試環境無需重新搭建,重復性測試效率明顯提升,并且自動化測試具有較高的一致性及故障注入的安全性;

(3)HIL測試系統可與其他電控系統硬件臺架進行聯調測試,實現多系統復合硬件在環自動化測試,為未來整車電控系統集成控制、開發創造更多條件。

[1]呂榮輝,石維佳,張宏超.基于dSpace的EPS系統ECU硬件在環實驗臺設計與應用[J].汽車實用技,2017(2):114-117.

[3]胡堅.基于硬件在環仿真的電動助力轉向試驗臺的研究[D].武漢:武漢理工大學,2012.

[2]張蕾.HIL測試技術在基于dSPACE的車身電控系統的應用研究[D].天津:河北工業大學,2015.

[4]穆天宇,劉強,李順智.基于dSPACE的故障注入系統在汽車電子集成測試中的應用[J].汽車實用技術,2016(3):152-155.

2021-04-25

U463.6.07

A

10.14175/j.issn.1002-4581.2021.04.011

1002-4581(2021)04-0044-04