延性金屬層裂自由面速度曲線特征多尺度模擬研究*

王云天,曾祥國,陳華燕,楊 鑫,王 放,祁忠鵬

(1.四川大學建筑與環境學院,深地科學與工程教育部重點實驗室,四川 成都610065;2.成都理工大學環境與土木工程學院,地質災害防治與地質環境保護國家重點實驗室 四川 成都610059;3.西南大學材料與能源學院,重慶400715)

延性金屬在強動載荷下的動態破壞是沖擊動力學中重要的基礎科學問題之一,隨著國防建設、汽車工業以及航空航天等領域的發展,深入地了解延性金屬在高速沖擊下的動態損傷有著重要的意義[1]。層裂是延性金屬動態損傷的一種典型表現形式,層裂實驗中得到的自由面速度曲線包含了延性金屬在動態破壞過程中的豐富信息[2-3]。在對延性金屬層裂行為的研究中,平板撞擊(planar plateimpact,PPI)實驗是目前主要采用的一種研究方法,實驗過程中內部波系傳播如圖1(a)所示:飛片在t0時刻以一定速度撞擊樣片,二者相撞時會分別傳入沖擊波,當沖擊波到達樣片自由面和飛片后表面后會形成反射稀疏波,兩束稀疏波會在樣片內部相遇并產生拉伸區域,由此引起的內部損傷逐漸累積,直至材料失效斷裂。Curran 等[3]基于對大量實驗結果的分析,指出延性金屬的層裂是由于內部的微損傷形核、生長和聚集后,形成層裂飛片的復雜動力學過程。

Antoun 等[4]對層裂的研究歷史和現狀作了權威性總結,指出了層裂研究還有許多問題尚待解決。Thomas等[5]采用對稱碰撞的方式研究了鐵在低于沖擊相變閾值下的層裂行為,并對鐵在低速沖擊下的Hugoniot 彈性極限與層裂強度進行了分析;陳永濤等[6]采用等厚對稱碰撞實驗,研究了純鐵在沖擊壓力超過相變閾值時的層裂行為,發現樣品中出現了二次層裂現象;翟少棟等[7]通過輕氣炮加載與激光加載兩種方式研究了鋁的層裂特性,結果表明鋁的層裂強度具有明顯的應變率效應;Koller 等[8]通過改變沖擊波波形,對無氧銅在不同沖擊波形式下的層裂特性進行了研究,結果表明沖擊波波形與拉伸脈沖的持續時間會顯著影響無氧銅樣片中的層裂損傷演化。實驗研究在宏觀尺度上提供了大量寶貴的實驗數據,但由于其自身的特點,難以直接測量延性金屬內部物理量隨時間的變化數據,只能通過如自由面速度曲線等間接數據分析材料內部損傷演化過程。

隨著計算機的發展與應用,數值模擬方法已經成為實驗研究的有力補充。目前在沖擊力學的數值模擬研究中主要有兩種方法,網格法與無網格法,其中無網格法以光滑粒子流體動力學法(smootfied particle hydrodynamics SPH)[9]為代表得到了廣泛應用。張鳳國等[10]對延性金屬在三角波加載下多次層裂破壞問題進行了數值模擬研究,對比分析了應力瞬時斷裂準則和Tuler-Butcher 準則的差異,結果表明影響層裂片厚度的主要因素是材料自身的物理性質和加載條件;種濤等[11]基于一維流體動力學數值模擬方法,分析了鐵層裂損傷與沖擊相變之間的相互影響;Glam 等[12]采用數值模擬方法研究了溫度效應對鋁的層裂強度與Hugonoit 彈性極限的影響,結果表明鋁的初始溫度與層裂強度正相關。Libersky 等[13]率先在SPH 方法中引入了材料強度效應;徐金宏等[14]利用一種改進SPH 方法對靶板厚度、彈丸速度和形狀對碎片云的影響進行了研究;Zhou 等[15]在對鋁球超高速撞擊靶板的研究中,利用SPH 方法成功地進行了數值模擬分析,結果與實驗數據有較好的吻合性。賀年豐等[16]采用SPH 方法對爆轟條件下錫的層裂行為進行了數值模擬,結果表明SPH方法得到的結果與實驗數據有很好的一致性;可以看出,在宏觀尺度上,數值模擬方法與實驗有很好的吻合性,并且數值模擬的加載范圍與條件更加靈活,計算快速、結果直觀,可以獲得材料宏觀尺度上的動態破壞信息,但數值模擬結果的準確定取決于采用的受狀態方程、強度模型和失效模型等因素,并且由于單元或粒子尺度影響,從微觀尺度研究層裂機理的能力有限。

在微觀尺度,分子動力學方法(molecular dynamics,MD)已經逐漸成為一種在微觀尺度研究材料性能的主流方法。席濤等[17]通過分子動力學方法研究分析了超高應變率下銅的層裂特性,獲得了銅在109~1010s?1時的層裂強度;Rawat 等[18]研究了應變率對單晶鐵中的損傷演化的影響,結果表明隨著應變率的增加,空洞更容易成核,但在低應變率條件下空洞的生長速度更快;Yang 等[19]研究了應變率、溫度、晶粒尺寸等因素對鋁動態損傷發展的影響,揭示了不同影響因素下損傷發展的過程;Chen 等[20]通過分子動力學方法研究了晶界特性對動態損傷的影響,結果表明損傷分布與晶界取向和空洞形核應力相關。可以看出:分子動力學模擬可以揭示動態損傷的微觀機理,給出材料內部應力與損傷演化信息,有助于從根本上了解金屬材料的動態損傷機制,但受到計算能力的限制,無法在全尺寸上復現層裂現象[21-23]。

典型自由面速度曲線如圖1(b)所示,從中可以分析得到延性金屬材料動態損傷的宏觀響應的一系列重要信息,如加載應力幅值、拉伸應變率、層裂強度和層裂片厚度等,因此自由面速度曲線是研究層裂演化過程的最重要參考數據之一[24]。實際上延性金屬的層裂過程十分復雜,是一種內部損傷隨時空演化的動力學過程,材料從受到拉伸應力影響開始直至完全破壞要經歷一個損傷累積的過程,期間會伴隨能量的耗散和性能的退化,這都會影響材料內部波的傳播過程,從而影響自由面速度曲線的形式。因此,自由面速度曲線是微觀上的損傷演化過程和宏觀響應場之間相互作用的一種宏觀表象,由于宏觀尺度上的實驗和數值模擬很難得到反應內部損傷演化的信息,這對充分認識宏觀響應與微觀損傷發展之間的關系造成了阻礙,也就導致對自由面速度曲線中的一些特征理解存在爭議。裴曉陽等[2]基于理論分析和微觀損傷演化動力學理論,對延性金屬層裂自由面速度曲線的某些特征所對應的物理內涵進行了闡述,定性地指出了宏觀上自由面速度曲線的響應特征與內部損傷演化的對應關系,但是并沒有從微觀尺度上的給出材料層裂過程中的損傷演化過程,缺少在微觀尺度的機理分析與驗證。

目前的研究大多只局限于單一尺度下層裂現象模擬或微觀損傷演化分析,少有結合宏觀與微觀尺度下對層裂自由面速度曲線特征的多尺度視角下的研究,缺乏對自由面速度曲線的微觀視角解析。本文以延性金屬鉭為研究對象,在宏觀尺度上對鉭在高速沖擊下的層裂行為進行數值模擬,通過與實驗數據的比較,驗證模型的合理性;在微觀制度上通過分子動力學方法分析鉭在層裂過程中的損傷演化過程。進而將宏觀尺度與微觀尺度的模擬結果有機結合起來,從多尺度視角對延性金屬鉭的層裂行進行研究。揭示了自由面速度曲線上的典型特征所蘊含的損傷演化規律和及物理內涵,研究結果可以為全面了解層裂這一復雜的動力學行為提供參考。

1 計算模型與方法

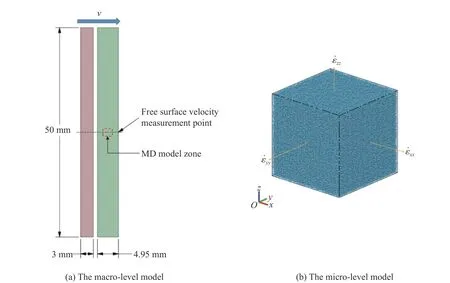

為了便于與實驗數據進行對比驗證,宏觀尺度全尺寸模型參照平板撞擊實驗建立[25],選取樣片自由面中心位置數據繪制自由面速度曲線,如圖2(a)所示;微觀尺度分子動力學模型選取樣片中心拉伸區域進行模擬,MD模型如圖2(b)所示。

圖2 多尺度模擬模型示意圖Fig.2 Configurations of the multi-scale simulation models

1.1 宏觀尺度數值模擬

1.1.1狀態方程與材料本構

Mie-Grüneisen 狀態方程能夠較為準確地描述金屬在沖擊載荷下的動力學行為,其表達式如下[16]:

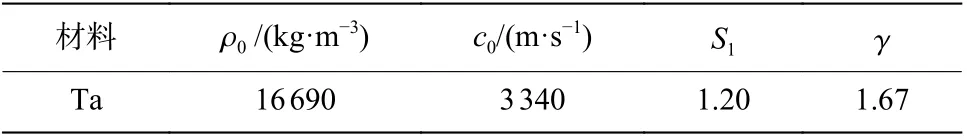

式中:ρ為沖擊后材料密度,ρ0為初始材料密度,S1為材料常數,γ 為Grüneisen 系數,e為質量內能。Mie-Grüneisen 狀態方程參數如表1所示[26]。

表1 Mie-Grüneisen 狀態方程參數Table 1 Parameters for Mie-Grüneisen equation of state

考慮了三種常用的描述延性金屬在強動載荷下的動態破壞行為的模型,分別是Johnson-Cook(JC)模型[27]、Steinberg-Cochran-Guinan(SCG)模型[28]以及Zerilli-Armstrong(ZA)模型[29]。

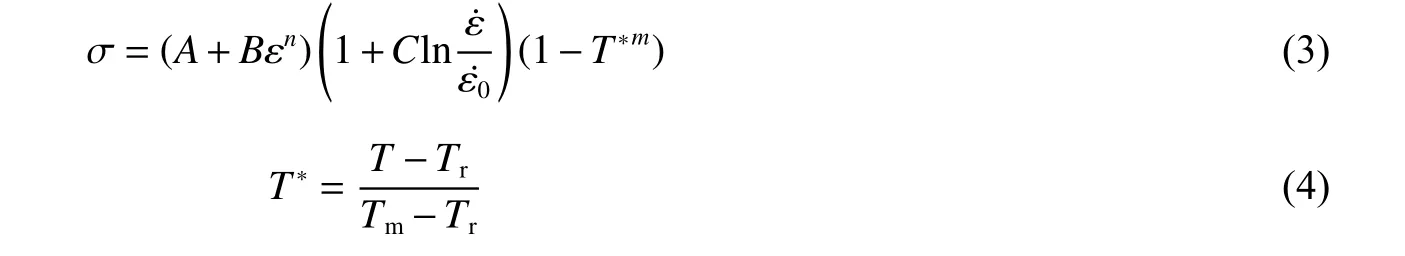

(1)JC模型

JC模型假設材料各向同性,綜合考慮了應變、應變率硬化和溫升軟化等因素,并且將應變、應變率硬化效應和溫升軟化效應解耦,JC模型的表達式為:

式中:A、B、C、n、m為材料常數,Tr為參考溫度,Tm為材料融化溫度,ε˙0為參考應變率。JC模型參數如表2所示[30]。

表2 Johnson-Cook 模型參數Table2 Parameters for the Johnson-Cook model

(2)ZA 模型

基于熱激活和位錯動力學理論,Zerilli等[29]提出了一種描述體心立方金屬(BCC)的強度模型,考慮了溫度、應變率與溫度的影響,ZA 模型的表達式為:

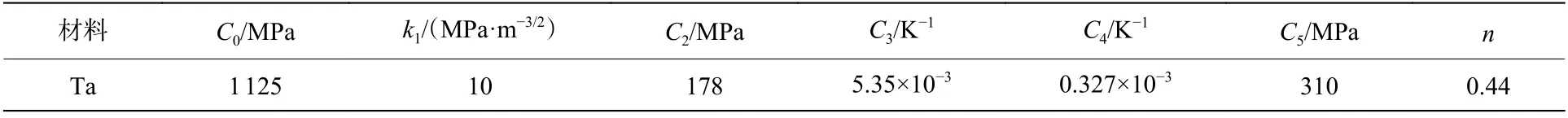

式中:C0、k1、C2、C3、C4、C5為材料常數,T為絕對溫度,ε 為塑性應變,λ 為晶粒尺寸。ZA 模型參數如表3所示[29]。

表3 Zerilli-Armstrong 模型參數Table 3 Parameters for the Zerilli-Armstrong model

(3)SCG 模型

Steinberg 等[28]提出的SCG 模型考慮了靜水壓力對剪切模量和屈服強度的強化效應以及溫度軟化效應,同時忽略了應變率效應,并假設金屬在融化狀態下可以忽略材料強度。屈服強度Y和剪切模量G分別為:

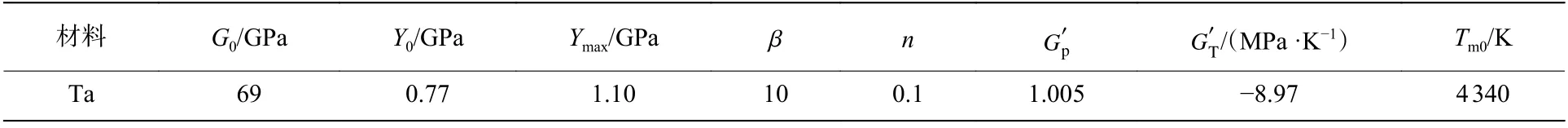

式中:Ymax為最大屈服強度。SCG 模型參數如表4所示[28]。

表4 Steinberg-Cochran-Guinan 模型參數Table 4 Parameters for the Steinberg-Cochran-Guinan model

1.1.2層裂模型

Grady[31]基于斷裂力學理論提出了層裂的能量平衡破碎模型,將層裂強度ps與層裂碎片平均尺寸和應變率聯系起來。對于延性金屬,層裂強度隨沖擊加載過程而改變,表達式為[32]:

式中:ρ為材料密度,Y為屈服強度,c0為材料體積聲速,εc為材料臨界失效應變,對金屬材料一般可取為0.15[31]。

1.2 自由面速度曲線分析

層裂強度是表征材料在強動載荷下性能的一個重要指標,在材料動態損傷研究中具有重要參考意義。Novikov[33]基于聲學近似的方法給出了計算層裂強度的公式:

式中:ρ0為材料初始密度,cb為材料初始體聲速,Δus為自由面速度曲線最大值與第一次速度拉回時的差值。

層裂區域平均拉伸應變率ε˙s的計算公式為[34]:

式中:Δus與Δts分別為自由面上速度最大值和第一個極小值之間的速度差和時間差。

自由面速度回跳速率,即極小值到峰值速度之間的斜率,計算公式為:

式中:Δur與Δtr分別為自由面上速度第一個極小值與其后峰值之間的速度差和時間差。

層裂片厚度h為:

式中:Δt為第一個層裂振蕩周期持續時間,cl為彈性縱波聲速。

1.3 微觀尺度MD模型

鉭原子間的相互作用采用Ravelo等[35]提出的嵌入原子勢函數,MD模擬基于Lammps 軟件[36]進行。MD模型尺寸為16.53 nm×16.53 nm×16.53 nm,共250000個原子,在模型x、y、z方向施加周期性邊界條件。加載之前采用NPT 系綜對模型進行30 ps的弛豫,確保體系在施加荷載之前處于平衡狀態;加載過程采用NVE 系綜,在x、y、z方向施加相等的應變率,為了保持與宏觀尺度模擬的一致性,施加應變率數值與宏觀尺度模型中的拉伸應變率相同。

2 宏觀尺度模型驗證

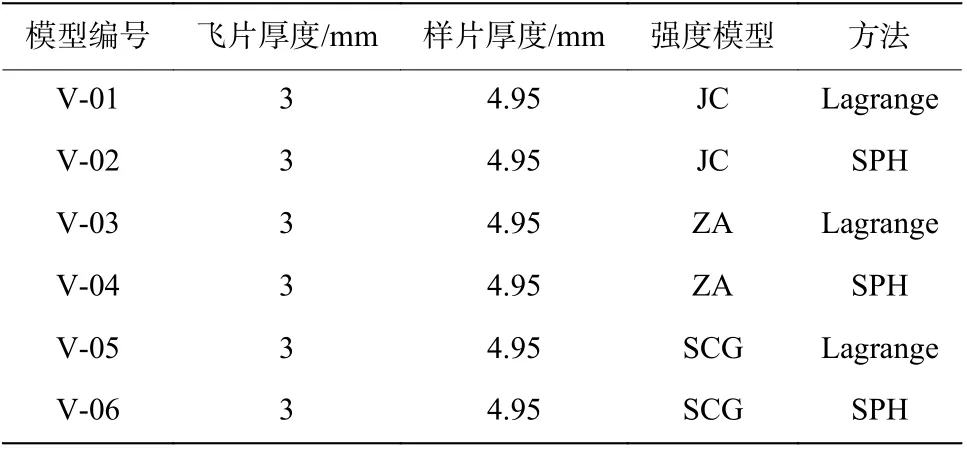

分別采用Lagrange網格法與SPH無網格法結合三種強度模型對鉭的層裂進行了模擬,并對二者得到的結果進行了比較分析。表5中列出了用于驗證的模型尺寸參數、撞擊速度、強度模型等信息。模型為二維軸對稱,Lagrange 網格尺寸為0.05 mm,SPH 粒子尺寸為0.1 mm,樣片直徑為50 mm,撞擊速度為306 m/s。

表5 用于驗證的模型編號及參數設置Table 5 Model number and parameter settings for validation

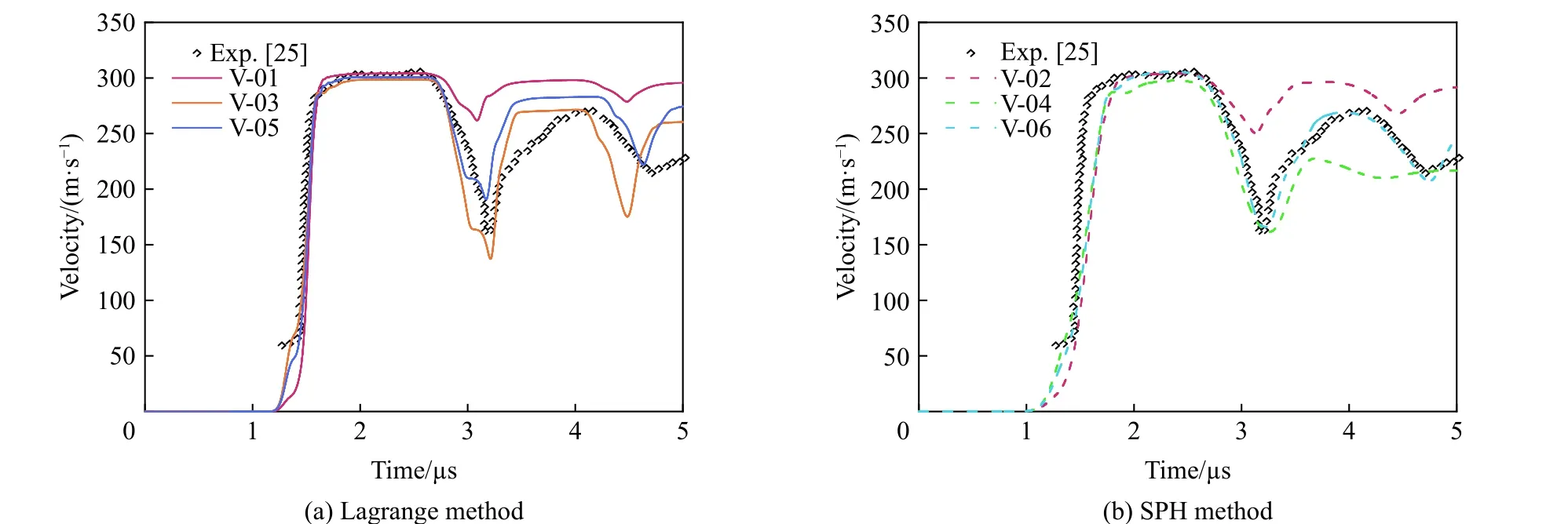

不同模型得到的自由面速度曲線如圖3所示。從模擬結果與實驗數據對比可以發現,Lagrange 網格法與SPH 無網格法在數值模擬中各有優勢,在0~2μs時,樣片自由面速度曲線速度由0 m/s增加到最大值,Lagrange方法得到的模擬結果與實驗數據有較好的吻合性,并且Lagrange 方法得到的結果可以觀察到明顯的Hugoniot 彈性極限信號,而由SPH 方法得到的結果Hugoniot 彈性極限信號不是特別明顯;在自由面速度開始下降后,Lagrange方法得到的模擬結果中自由面速度回拉速率比實驗數據更快,SPH方法得到的結果與實驗數據較為吻合。結果表明采用SPH 無網格法在鉭層裂模擬中是可行的,結合兩種方法可以得到完整的自由面速度曲線數據。此外,結果表明SCG 模型在鉭的層裂模擬中更為適合。

圖3 不同模型的自由面速度曲線與實驗數據[25]對比Fig.3 Comparison of free-surface velocity profiles by different models with experiment data[25]

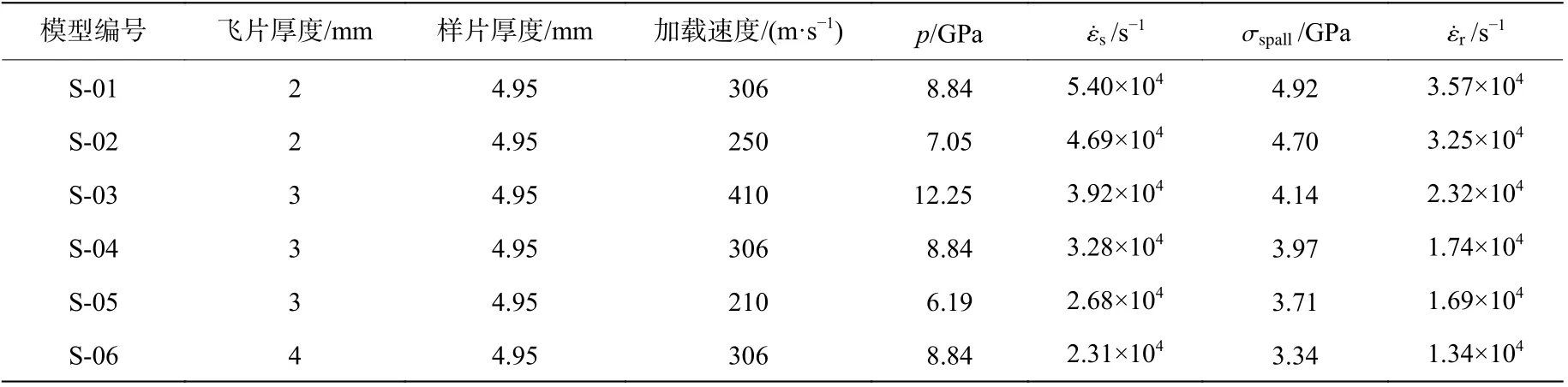

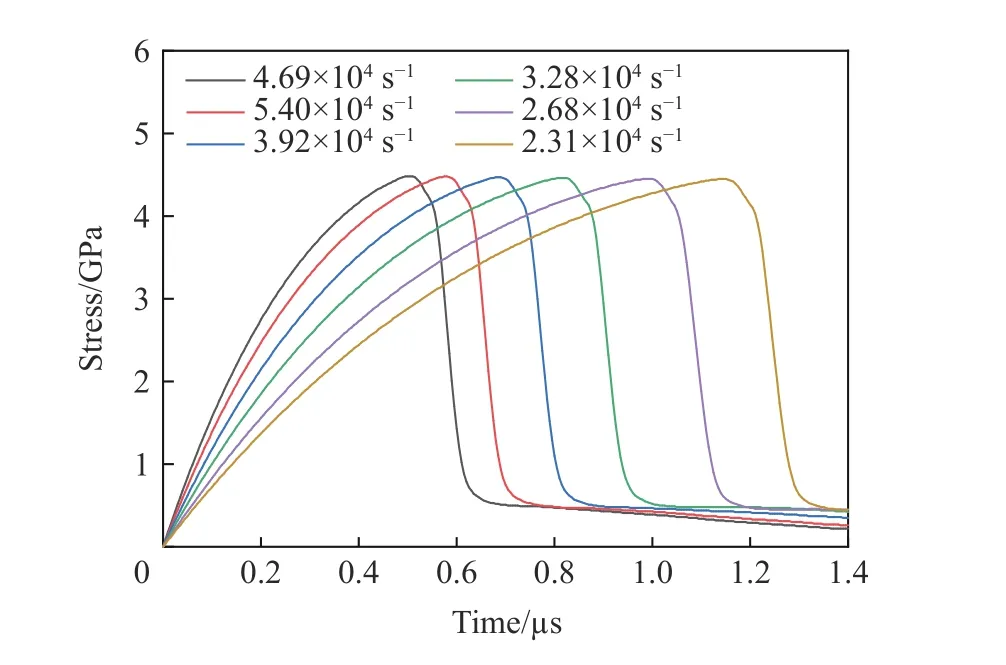

為了分析不同加載應變率下的層裂特性,通過改變加載條件改變了層裂區域的拉伸應變率,表6給出了模型加載條件參數,拉伸應變率范圍為2.13×104~5.40×104s?1,壓力范圍為6.19~12.25 GPa。不同拉伸應變率下的鉭層裂宏觀尺度數值模擬結果如圖4所示,從圖中可以看出,自由面最大速度與飛片撞擊速度基本相同;在相同的加載速度下,通過改變飛片厚度自由面速度平臺寬度也隨之改變,二者之間呈現正比關系,飛片厚度越大,自由面速度曲線平臺寬度越寬。

表6 不同應變率下平面撞擊層裂模型參數與結果Table 6 Parametersof planar plateimpact simulationsand resultsunder various strain rates

圖4 宏觀尺度下不同拉伸應變率自由面速度曲線Fig.4 Free surface velocity under various tensile strain rates at macro-scale

3 結果分析

3.1 層裂強度

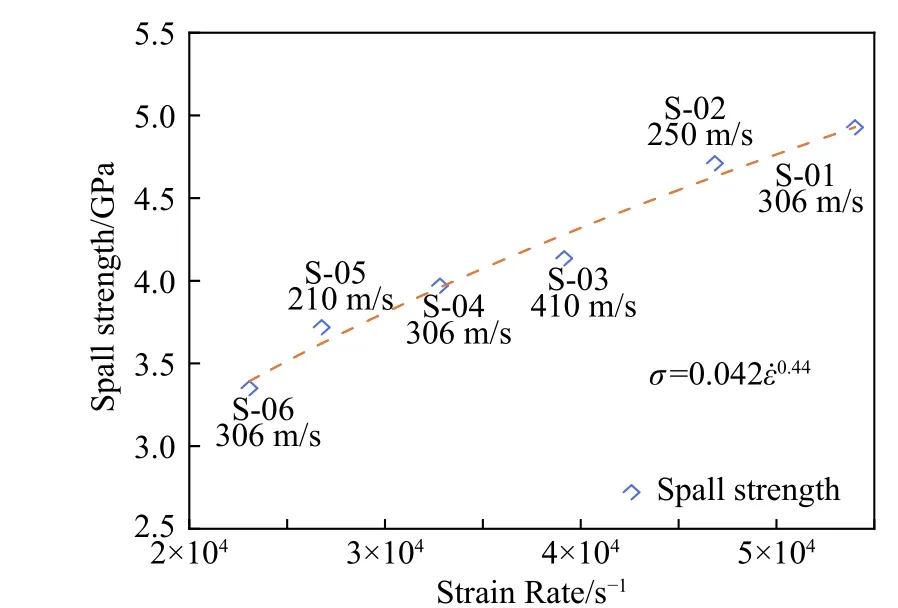

層裂強度是金屬材料動態損傷行為的重要參數之一,通過對模擬結果的分析同時參照文獻[3]給出的銅層裂強度與拉伸應變率的關系σspall=0.15ε˙0.2,我們得到了鉭的層裂強度與拉伸應變率之間的關系:

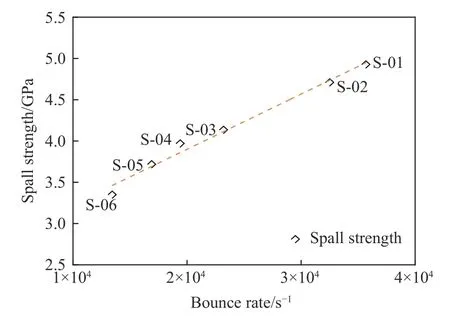

圖5給出了鉭的層裂強度與拉伸應變率的關系,從圖中可以發現,層裂強度不是一個僅受到加載速度影響的物理量,在加載速度相同的條件下,S-06、S-04、S-01的層裂強度隨著拉伸應變率的升高而增加,對于S-05、S-03、S-02盡管加載速度相差較大,但是同樣表現出層裂強度與拉伸應變率之間的正比關系。這表明層裂強度呈現出一種率相關特性,即隨拉伸應變率的增長而增加。

圖5 層裂強度與拉伸應變率關系Fig.5 Relationship between spall strength and tensile strain rate

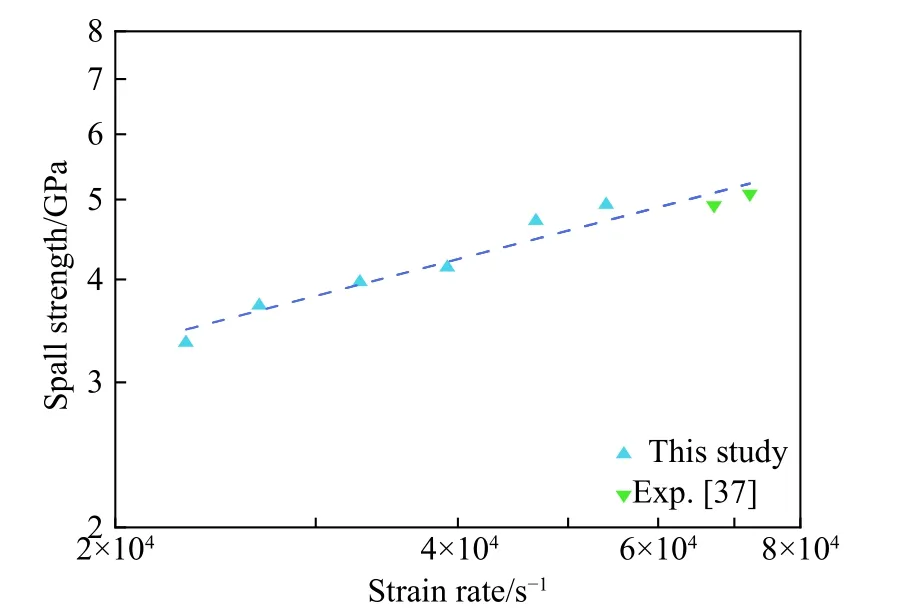

圖6給出了對數坐標下σspall與ε˙s之間的關系,從圖中可以看出在對數坐標下層裂強度表現出了明顯的率相關特性。我們對比了更高拉伸應變率下的實驗數據[37],更高的拉伸應變率下層裂強度同樣是隨應變率提高而增加,同時這也驗證了數值模擬結果的準確性。

圖6 對數坐標下層裂強度與拉伸應變率的關系Fig.6 Relationship between spall strength and tensilestrain rate in logarithmic coordinates

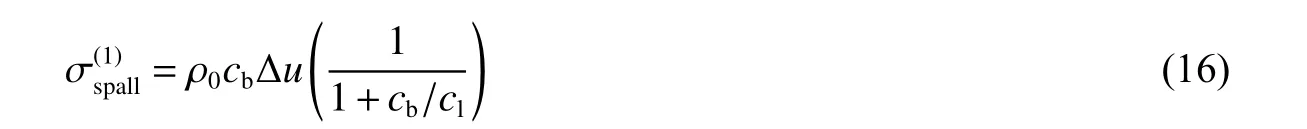

前文分析中的層裂強度是根據式(11)進行計算得到的,也是目前研究中廣泛采用的聲學近似計算方法,但并不是唯一的計算方法。Stepanov[33]指出,對于延性金屬,平板撞擊過程中沖擊應以彈性縱波速度cl傳播。而在它前面的入射稀疏塑性波應以體積聲速cb傳播,當重點考慮彈性波的影響時,有效聲速ce為:

據此,可得到層裂強度的一種修正形式:

式中:ρ0為材料密度,?u為自由面上速度最大值和第一個極小值之間的速度差。除此之外,Kanel[38]指出在層裂強度計算中還應考慮層裂片厚度影響,當計及層裂片厚度影響時:

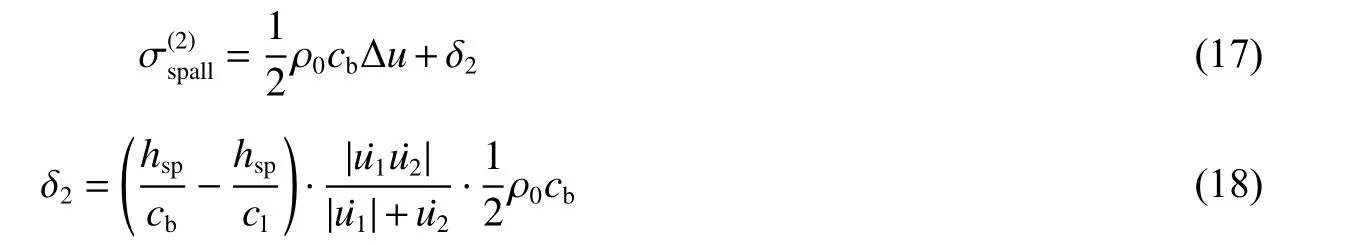

式中:u˙1為樣品自由面速度-時間曲線上Pullback 信號出現前的速度變化率,u˙2為層裂反彈信號的速度變化率,hsp為層裂片厚度。由3種公式計算得到的層裂強度如表7所示,分析發現式(17)與式(11)得到的結果最大相差8%,式(18)與式(17)得到的結果相差不大。表明通過自由面速度曲線來計算層裂強度與選用的計算方法相關,而且不同計算模型之間存在一定差異,在分析時應該得到關注。

表7 不同計算公式得到的層裂強度Table7 Spall strengths obtained by different formulas

3.2 自由面速度曲線特征多尺度分析

從宏觀尺度下層裂特性的分析可以看出,自由面速度曲線反映了層裂過程中材料內部損傷演化與宏觀響應場的相互作用,全面和準確地認識自由面速度曲線對研究層裂現象具有重要的意義。基于目前的研究手段,對層裂過程中損傷演化的原位觀測依然難以實現,無法直觀的準確的了解層裂過程中材料的宏觀動力學響應與微結構演化之間的關系,進而導致對自由面速度曲線的理解也存在一些爭議,例如:Pullback 信號的意義、損傷演化的形式、回跳速率的意義等。針對以上幾個方面的問題,通過分子動力學方法給出層裂過程中損傷演化的情況,定性的從微觀尺度對自由面速度曲線上的一些典型特征進行解讀。

3.2.1 Pullback 信號

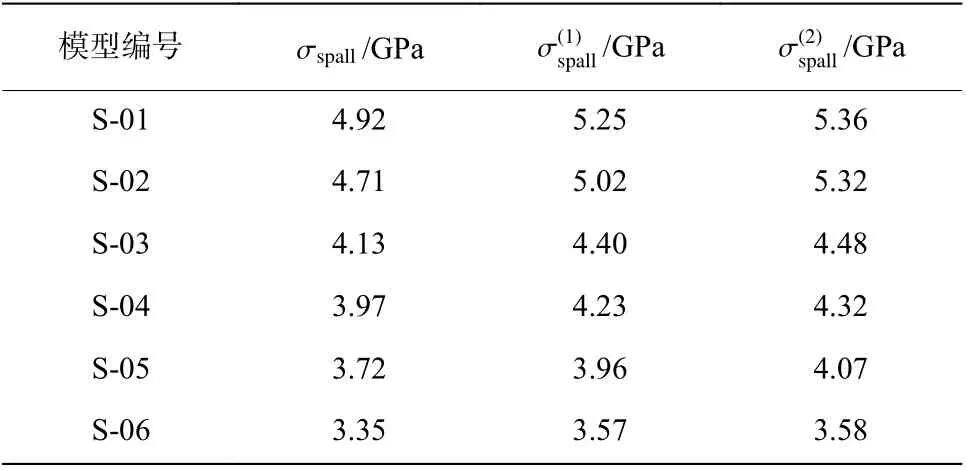

Pullback 信號是用來判斷層裂是否發生的重要依據,但此時材料是否完全分離尚存爭議。Zurek 等[39]認為Pullback 信號出現時材料已經完全分離,但Kanel等[40]等觀察到在層裂面損傷很小時,依然有Pullback 信號出現;Bonora 等[2]認為Pullback 信號的出現與微孔洞成核相關,但未給出驗證。下文以S-04加載情況為例,對其自由面速度曲線中Pullback 信號意義從微觀尺度進行了分析。

圖7~8給出了自由面速度下降后的時程曲線與層裂區MD模型內部應力及損傷演化情況,在分析中考慮了自由面速度曲線中Pullback 信號在選取時的誤差,將Pullback 信號出現時間擴展為0.05μs時間范圍進行分析。從圖7中可以看出,在Pullback 出現的時間范圍內,層裂區域內的應力達到峰值,在經過Pullback 信號后,層裂區域內的應力迅速下降,出現應力松弛;對比此時層裂區域內的損傷發展可以發現,Pullback 信號出現的時間范圍對應的是損傷發展的初始階段,也就是微孔洞成核階段。在圖8中可以直觀的觀察到內部損傷演化的情況,可以看出,在Pullback 信號時間內微孔洞開始逐漸產生,此時內部孔洞體積占比非常小,這都表明鉭在Pullback 信號出現的時間范圍內層裂區域實際上并未完全分離,而且Pullback 信號對應的實際上是內部微孔洞形核的過程,從微觀尺度證明了Bonora 等[2]的推測。此外,在通過自由面速度曲線計算層裂強度時,Pullback 對應的速度降低幅值(圖1b中Δu)是一個重要的依據,通過前面的分析表明在鉭的層裂中自由面速度曲線Pullback 信號對應的是微孔洞形核的過程,這表明Δu實際上反映了了微孔洞形核的條件,那么通過Δu得到的層裂強度更準確地說應該是抵抗損傷起源的強度或微孔洞成核的一種表征。

圖7 Pullback 信號及其對應的MD模型應力與空洞演化情況Fig.7 Pullback signal and the stress and void volume evolution in the MD model

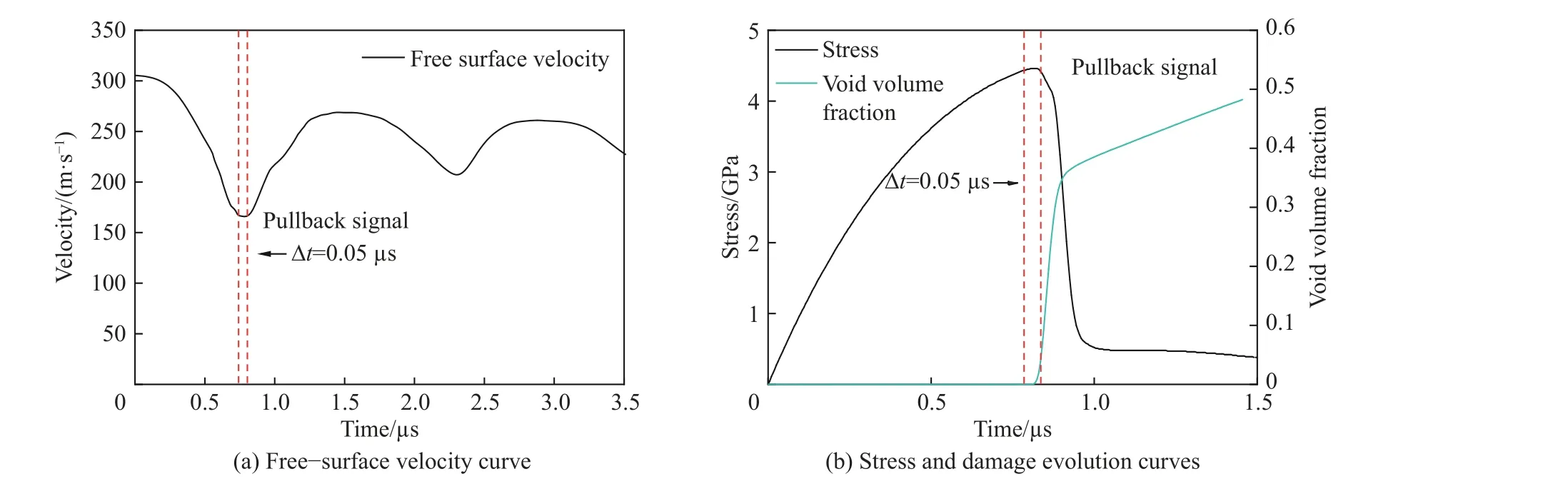

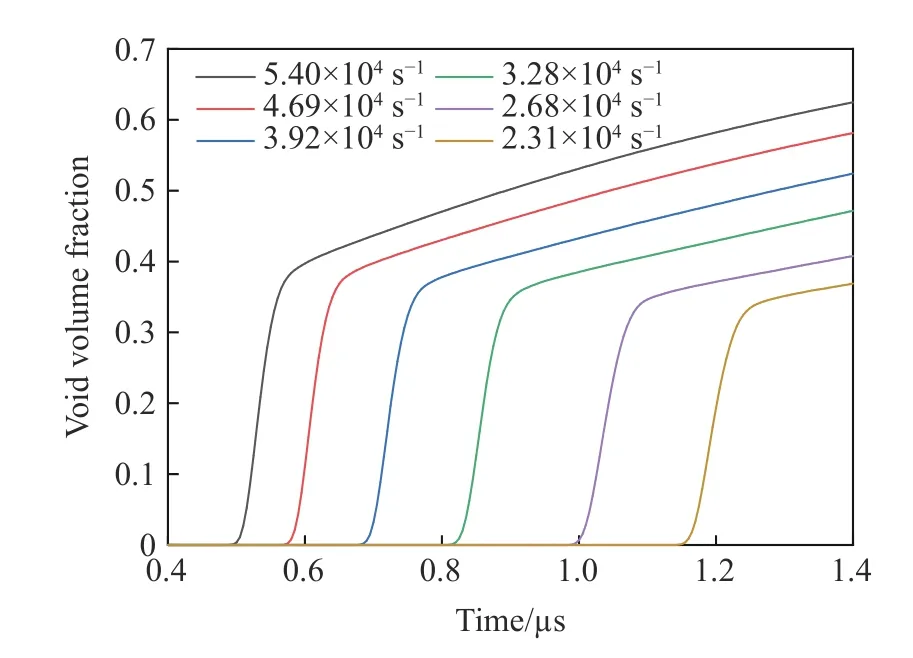

層裂區域的損傷演化在宏觀尺度的試驗下難以直接觀測,借助微觀尺度的MD模型,可以從微觀尺度對鉭層裂過程中的損傷演化進程進行分析。在圖9~11中我們給出了損傷演化過程中內部孔洞所占體積分數、微孔洞數量與內部孔洞情況。從圖9中可以看出層裂區域內微損傷的演化可以分為3 個階段:孔洞形核(S1)、長大(S2)與聚集(S3)。在內部壓力達到峰值附近時,微孔洞開始形核,此時孔洞數量快速增加,但是孔洞體積占比非常小,在S1階段空洞數量演化情況如圖10所示;隨后進入孔洞長大階段,此時應力開始快速下降,而應力松弛意味著出現能量耗散,耗散的能量為孔洞長大提供動力,孔洞的快速增長導致孔洞占比迅速升高,孔洞數量在這個階段開始降低,這表明在S2階段中孔洞體積的增加是由于孔洞長大所致,而不是新孔洞出現造成的;在應力下降到穩定狀態后,孔洞開始進入聚集階段,此時孔洞體積占比增長速度降低,并且孔洞數量趨于穩定,這表明在損傷發展后期是層裂區域內大孔洞再聚集最終導致層裂的過程,S2階段的空洞長大與S3階段的空洞聚集過程如圖11所示。

圖9 空洞體積演化與應力及空洞數量的關系Fig.9 Relationship of the evolution of void volume with stress and void numbers

圖10 階段1的空洞數量演化情況Fig.10 Void number evolution during stage 1

圖11 階段2與3的空洞長大與聚集情況Fig.11 Void growing and coalescence during stage2 and stage 3

3.2.2回跳速率

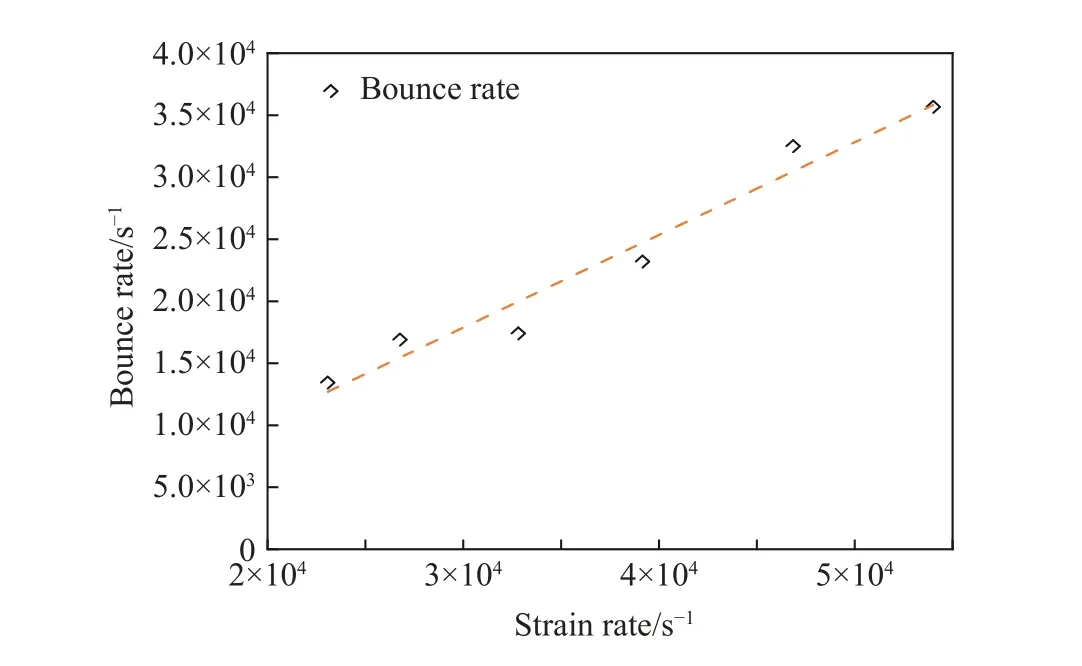

在以往的分析中,往往只是關注Pullback 信號及其前段自由面速度曲線,對Pullback 信號出現后的自由面速度回跳曲線少有涉及。以自由面速度曲線中Pullback 信號為起點,分析了自由面速度回跳曲線的變化情況,不同應變率條件下的自由面速度回跳曲線如圖12所示。從圖中可以看出,自由面速度回跳曲線隨加載速度和飛片厚度沒有明顯的變化趨勢,但是隨著拉伸應變率的增加,曲線逐漸變得陡峭,斜率逐漸增加。

圖12 自由面速度回跳曲線Fig.12 Free surface velocity curve from spall signal

圖13給出了層裂強度與回跳速率之間的關系。可以看出,層裂強度與回跳速率之間近似呈線性增長的關系,而層裂強度具有率相關特性,這表明自由面速度回跳曲線也與應變率相關。

圖13 層裂強度與回跳速率的關系Fig.13 Relationship between spalling strength and rebound rate

自由面速度回跳與拉伸應變率的關系如圖14所示。從圖14中可以看出,自由面速度回跳速率隨著拉伸應變率的升高而增長,二者近似呈線性變化趨勢。因此,可以推斷鉭在層裂過程中樣片內部的損傷演化速率也是隨拉伸應變率的增長而增加。

圖14 不同拉伸應變率下自由面速度回跳速率Fig.14 Free surface bounce rate under various tensile strain rates

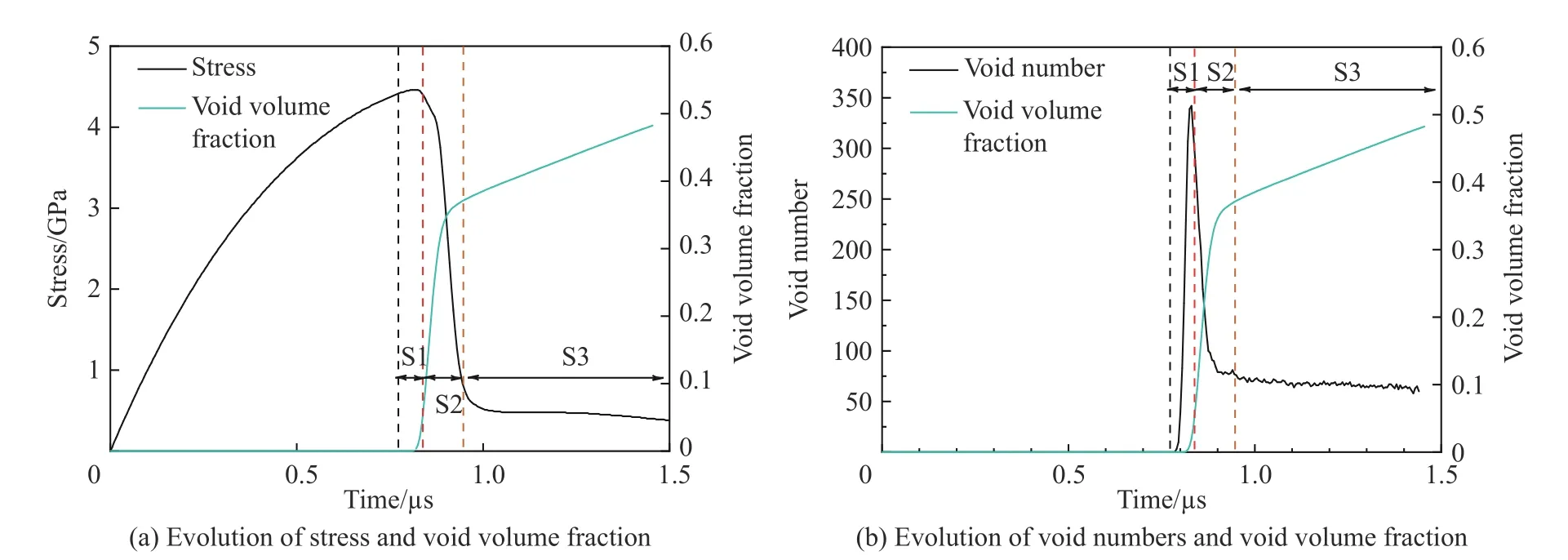

從圖9中發現Pullback 信號后自由面速度回跳時間段內層裂區域內損傷快速增長的階段,微孔洞體積占比迅速增加,這表明自由面速度回跳與損傷演化之間存在對應關系。Kanel 等[40]基于特征線方法分析了回跳速率和損傷演化速率的關系,指出二者之間是正比關系。圖15給出了層裂區域內不同應變率下應力演化的情況,不同應變率下損傷演化的情況如圖16所示。

圖15 不同應變率下應力時程曲線Fig.15 Histories of stress under different strain rates

圖16 不同應變率下損傷演化情況Fig.16 Damage evolution under different strain rates

從前文的分析中,我們發現回跳速率與拉伸應變率二者近似呈線性變化趨勢,拉伸應變率越高,回跳速率越大。不同應變率下應力演化情況如圖15所示,從宏觀上波系分析可知自由面速度回跳速率與應力松弛速度相關,從層裂區域中的應力變化情況可以發現,應力下降速度隨應變率的升高而加快,這表明回跳速率與應力松弛速度是呈正相關的。應力松弛速度越快,代表能量耗散的速度越快,而能量耗散的速度與損傷演化的速度相關。圖16給出了不同應變率下損傷演化的情況,可以明顯看出隨著應變率的增加,微孔洞在長大階段的速度越來越快。綜上所述,自由面速度回跳速率是層裂區域損傷演化速率的宏觀表征。

4 結 論

本文以延性金屬鉭為研究對象,通過改變飛片厚度與加載速度改變加載應變率,對不同加載條件下的自由面速度曲線特性進行了分析。重要的是,結合宏觀和微觀尺度視角揭示了自由面速度曲線與微損傷演化之間的聯系,特別是對自由面速度曲線上的一些典型特征的物理內涵從微觀尺度進行了解讀,結果表明:

(1)對鉭層裂的宏觀尺度模擬中,Lagrange方法在模擬鉭的彈塑性轉變過程有較好的表現,能夠觀測到明顯的Hugoniot 彈性極限信號,SPH 方法得到的結果與實驗數據更為符合,能夠較為準確地描述層裂全過程中的自由面速度曲線變化情況,證明SPH 方法研究鉭的層裂行為是可行的;

(2)在宏觀尺度上,鉭的層裂強度隨加載應變率的升高而增加,二者近似呈指數關系;分析表明,層裂強度與回跳速率之間存在正比關系,表明自由面速度回跳速率也是層裂行為的一種反映,應該得到關注;通過觀察發現了回跳速率與拉伸應變率之間近似為線性關系,隨拉伸應變率的升高而增長。

(3)微觀尺度分析表明,自由面速度曲線是層裂區域內的微孔洞形核、長大、聚集直至完全斷裂的微損傷演化過程的宏觀反映。Pullback 信號的臨界點是微孔洞的形核在宏觀上的表征,自由面速度曲線在Pullback 信號前的下降幅值代表了微孔洞形核的條件,而由此計算得到的層裂強度反映了微孔洞形核強度,Pullback 信號后速度回跳速率反映了層裂區域內損傷演化的速率。