晶硅磨面倒角一體機磨床主軸諧響應分析

崔陳晨 楊 勇 段景波 解培玉

(青島高測科技股份有限公司 山東 青島 266114)

太陽能屬于可再生能源的一種,具有儲量大、永久性、清潔無污染、可再生、就地可取等特點,成為目前人類所知可利用的最佳能源選擇。國家對于光伏產業的支持力度不斷加大,每年都會出臺新的政策建設,將有效帶動行業設備的高速發展。

隨著國內光伏發電規模擴大和技術快速進步,越來越多的高效加工模式得以應用,砂輪硬度均勻和穩定及硬度高低的合理選擇,是保證磨削質量的重要前提。提高砂輪工作速度,可顯著提高磨削效率和磨削比,如砂輪的磨削速度提高40%,磨削比可增加一倍,降低磨削成本。金屬和樹脂結合劑的金剛石砂輪,線速度通常為15~35 m/s,陶瓷結合劑CBN砂輪的線速度可提高到45~160 m/s,單層CBN砂輪的線速度可選用125~250 m/s。

硅棒磨削的砂輪法向力高于切向力,對砂輪主軸剛度要求很高,主軸采用精密主軸滾動軸承結構,前端四盤主軸軸承,后端兩盤軸承。砂輪主軸支撐座設置回轉中心,根據磨削需要可對砂輪主軸進行左右適當的調整,以滿足磨削表面質量的要求。

1 模型簡化

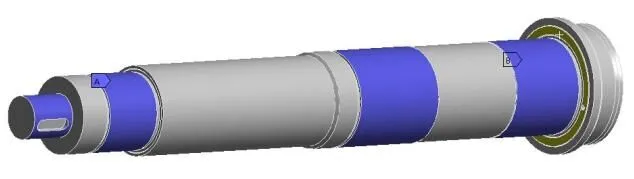

在三維軟件Creo2.0中建立幾何模型,并對其進行簡化處理:

(1)刪除螺紋孔、小臺階、倒角、圓角等細小特征;

(2)刪除螺釘、螺母等連接件;

(3)利用簡單結構的實體模型代替復雜結構的部件;

(4)在保證整體結構不變的情況下,可修改各模型的尺寸,保證各零件裝配正確。

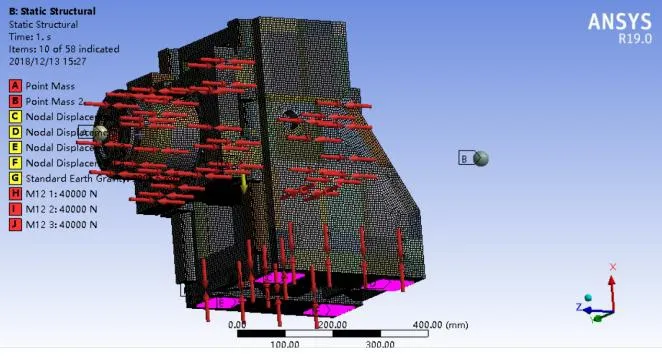

通過對幾何模型的簡化,可提高網格劃分的質量,節約仿真計算的時間,將簡化后的模型導入ANSYS,主軸材料設定為42CrMo(表1),主軸轉速設定為6000 r/min,劃分網格,如圖1所示。

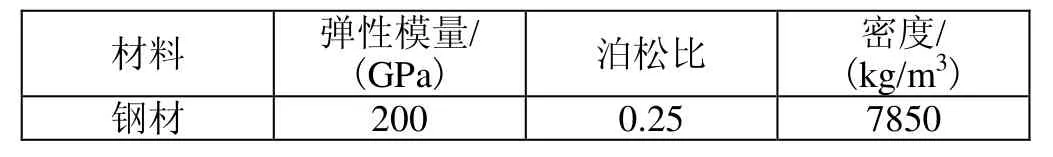

表1 42CrMo材料性能參數

圖1 主軸邊界條件加載示意圖

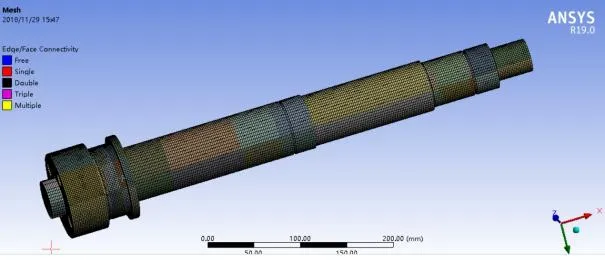

2 劃分網格

劃分網格是建立有限元分析的一個重要環節,網格數目的多少將影響計算結果的精度和計算規模的大小。一般來說,網格數目增加,計算精度會有所改進,但同時計算規模也會增加,所以在確定網格數目時應權衡兩個因素綜合考慮。網格疏密是指在結構不同部位采用大小不同的網格,這是為了適應計算數據的分布特點,應力集中處應劃分比較密集的網格,應力變化梯度較小的部位,為減小模型規模,應劃分相對稀疏的網格。

對簡化的主軸模型選擇合理的網格單元尺寸,主軸總長度600 mm,選擇網格尺寸為1~10 mm,采用帶有中間節點的六面體單元自動劃分網格,節點數約5.1萬個,單元數7.7萬個,如圖2所示。

圖2 主軸網格劃分

3 有限元分析計算

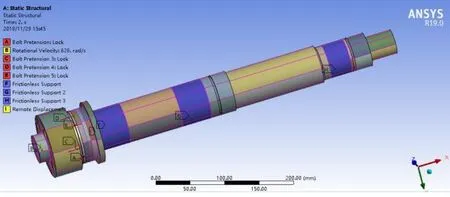

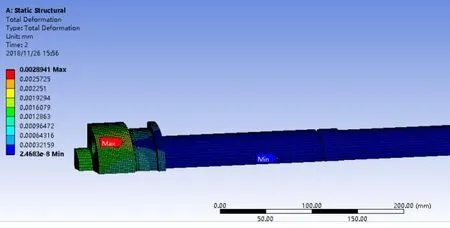

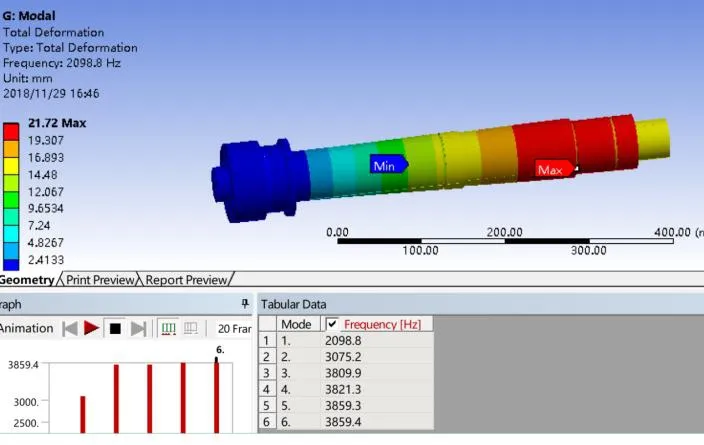

如圖3所示,加載主軸預緊力9400 N,轉速628 r/min ,運行主軸應力、位移和模態,結果仿真如圖4、圖5、圖6所示。

圖3 加載預緊力示意圖

圖4 應力分布圖

圖5 位移分布圖

圖6 模態分布圖

主軸經過有限元分析得最大應力為3.6 MPa<250 MPa;最大位移量為0.003 mm,位移較小滿足使用要求;一階模態頻率2098.8 Hz>117 Hz,符合設計要求。

4 兩組磨削主軸共振諧響應分析

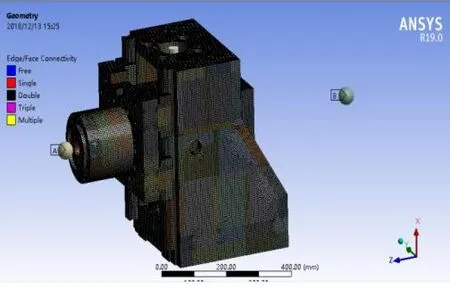

簡化網格:

(1)簡化底部滑塊為固定約束;

(2)簡化頂部鎖緊氣缸為直桿固定,無鉸接;

(3)簡化主軸和軸承內隔套為一體,且與筒壁無過盈,無摩擦;

(4)簡化導軌整體為鋼材,且導軌綁定到支座上;

(5)材料屬性為系統默認的結構鋼和灰鑄鐵;

(6)簡化電機、磨頭為質量點;

(7)簡化圓角和細部小特征;

(8)不計間隙、過盈狀態;

(9)簡化軸承為實心圓環、螺栓為梁單元。

網格劃分結果如圖7所示。

圖7 主軸系統網格劃分

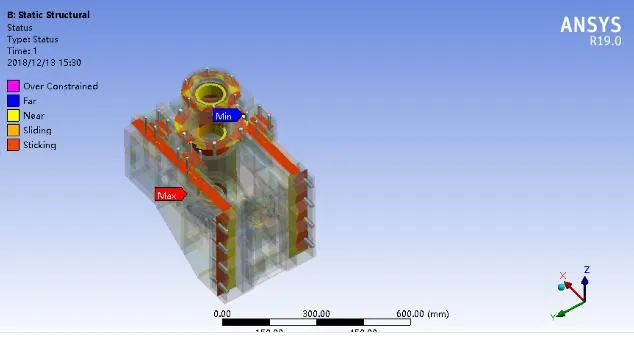

在零件之間按照實際情況一一創建接觸對,摩擦因數設置為0.2,預壓導軌摩擦系因數為0.15,如圖8所示。

圖8 零件接觸狀態

加載螺栓預緊力(紅色箭頭)、重力(黃色箭頭)和底部固定約束(粉紅),如圖9所示。

圖9 邊界條件(加載)

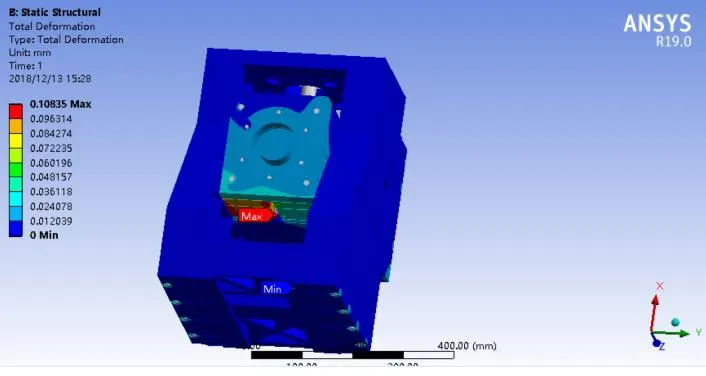

主軸系統經過有限元分析,得到如圖10所示的應力變形結果,最大位移量為0.108 mm,發生在軸承套抱緊位置,且位移較小滿足使用要求。

圖10 主軸系統應力變形量

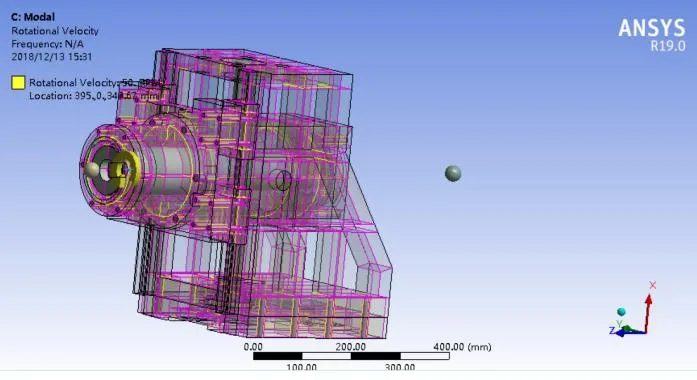

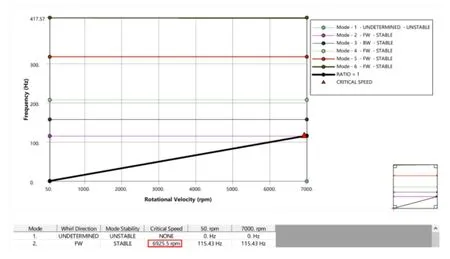

設置主軸和內隔套為旋轉體,轉速從50 r/min升至7000 r/min,轉子動力學有限元分析,如圖11、圖12所示。結果顯示在6925.5 r/min時為臨界轉速,與結構共振,振型為二階振型,(另,如果計入軸承鋼球則各轉速模態會有輕微變化,本例各階頻率恒定。)

圖11 轉子動力學模態分析設置

圖12 轉子動力學坎貝爾圖

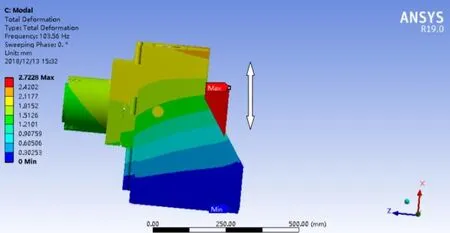

經過對兩粗磨主軸共振諧響應分析,得到如圖13所示的二階模態振型圖,得出6925.5 r/min為設備的共振轉速;實際應用中,設備最大運行轉速為6000 r/min,小于設備共振轉速,避免了設備發生共振。

圖13 二階模態振型圖(體現為后端上下振蕩)

5 機床性能保障技術

主軸高速磨削,要求加工穩定性好、振動小、線速度高。例如,在2001年中國國際機床展上展出的PLANOMAT系列平面和成形磨床砂輪的工作速度為170m/s。因此,對磨床設計有如下要求:

(1)砂輪主軸回轉精度要高。

(2)磨床剛度要好,一般要求比普通磨床高50%左右,通常應不小于100 N/μm的數量級。

(3)磨床進給系統的精度要高,進給速度應均勻準確,縱向進給最小速度應達0.3 m/min,橫向進給(切深)應達單行程 0.001~0.002 mm,以保證磨削的尺寸精度、幾何形狀精度和表面粗糙度。

(4)磨床各運動件,如頭架主軸和軸承部分、進給運動導軌部分等應有可靠的密封,以防超硬磨料進入,加速機件的磨損。

(5)要有比較完善的磨削液過濾和供給系統,過濾精度應小于0.5 μm。

(6)磨床各部分應有相應的防振和隔振措施,砂輪應作精細動平衡。

6 結語

本文研究了磨床主軸在正常工作轉速的情況下,通過有限元分析軟件ANSYS進行模型簡化和應力、應變、模態分析,通過分析結果,靜力學性能和動態性能均符合設計要求,結構可靠。

通過對相鄰兩磨削主軸的共振諧響應分析,獲取了主軸磨削發生共振頻率的臨界轉速,研究結果顯示, 6925.5 r/min為臨界轉速,與結構共振,為避免共振,主軸系統的工作轉速應避開臨界轉速。

分析結果與實際測試相符合,可推廣至相似結構的分析,更好地應用于實踐。