基于LabVIEW的多通道轉速傳感器校準裝置研制

韋 宣, 王志浩, 李思瑤, 瞿麗莉, 由志勛

(西安熱工研究院有限公司,陜西 西安 710032)

0 引 言

給粉機和磨煤機、引風機和送風機等旋轉機械。轉速傳感器作為測量旋轉機械轉速的工作計量器具,

在火力發電廠,轉速測量涉及汽輪機、給水泵、其性能直接影響發電機組的安全經濟運行[1]。為保證轉速傳感器量值的準確可靠,轉速傳感器校準用的標準裝置的計量性能至關重要。因此,轉速的精確測量對保障旋轉機械的正常運行具有重要意義[2]。

針對轉速傳感器的校準,將原先的單通道數字多用表采集、人工記錄、處理數據的方法,更新為多通道數據采集、計算機處理結果并生成校準證書的智能化、自動化測量手段,同時拓展了轉速測量范圍下限值,更好地滿足發電機組轉速測量的要求。

計算機和儀器的密切結合而成的虛擬儀器是目前儀器發展的一個重要方向[3]。LabVIEW 作為美國國家儀器公司(NI)開發的面向測控領域的圖形化虛擬儀器開發平臺,具有強大的數據處理功能、多種硬件驅動的功能(包括RS232、GPIB、VXI、數據采集板卡、網絡等);LabVIEW支持大量的儀器驅動和通信協議,借助一致的驅動API,可以實現對儀器的底層命令控制[4-5],本文基于虛擬儀器技術結合硬件電路研制的多通道轉速測量校準裝置,能有效解決現有計量標準存在的工作效率低、測量范圍小和易引入讀數誤差等問題,達到高效率準確校準轉速傳感器的目的。

1 系統的構成及測量原理

多通道轉速傳感器校準裝置由信號調理電路、數據采集器卡和PC機組成[6]。該裝置通過四路轉速傳感器同時接收旋轉體的轉速信號,經信號調理轉換產生方波信號,又經數據采集卡處理并轉換成數字信號,再由PC機運算處理按指定格式保存,與現有的轉速傳感器校準裝置相比,增加了測量通道數量,拓展了傳感器校準類型,轉速測量下限從20 r/min 延伸至 2 r/min,提高了工作效率。

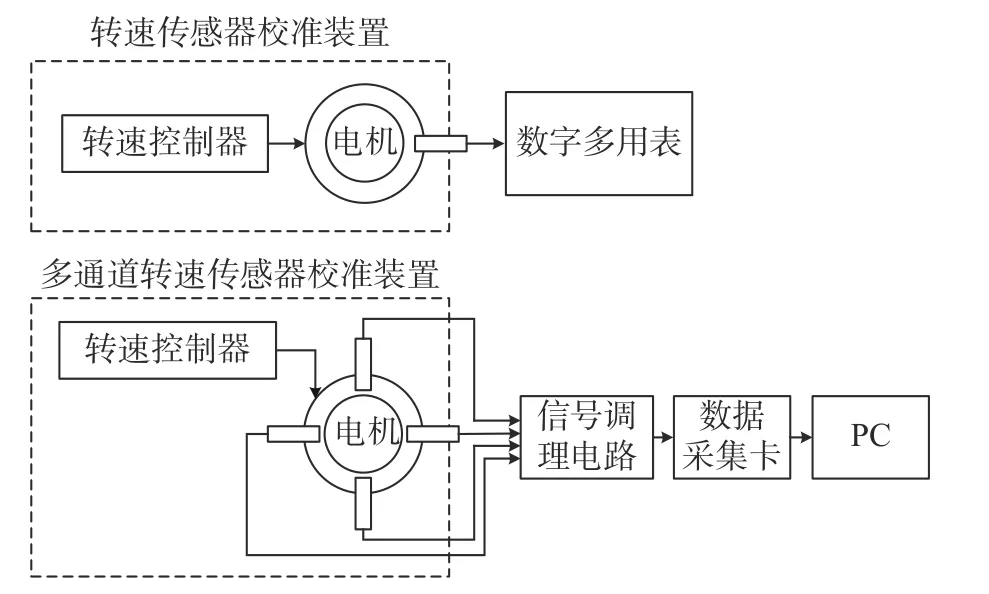

原先的轉速傳感器校準裝置與本裝置的系統框圖對比如圖1所示。其中,轉速標準裝置即圖1虛框部分,轉速標準裝置主要包括轉速控制器和電機兩部分。電機轉軸安裝有測量齒輪,其外側安裝被校傳感器,轉速量值的測量基于電磁感應原理[7]。

圖1 系統框圖對比

本裝置主要替代了數字多用表的測量功能,并增加了多通道、自動采集和生成證書報告的功能。

一般轉速的穩態測量可以通過測頻法和測周法來實現[8]。根據測量的轉速(或頻率)范圍,本裝置測量原理采用測周法,即將轉速傳感器取來的方波(上升沿)信號作為閘門信號,測量脈沖信號的周期,由于采集卡提供的時鐘信號相當準確,所以計時帶來的誤差很小。

原先轉速傳感器校準裝置,測量范圍下限為20 r/min。本裝置的測量范圍的下限可延伸至2 r/min,設計技術指標如下:

1)測量范圍為:2~ 10000 r/min;

2)測量不確定度:Ur=1×10–4(k=2)。

2 系統硬件設計

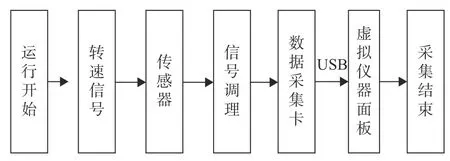

整個校準系統由轉速標準裝置、轉速傳感器、信號調理電路、數據采集卡(USB-6431)、PC機及其連接線路構成,如圖2所示。

圖2 校準系統框圖

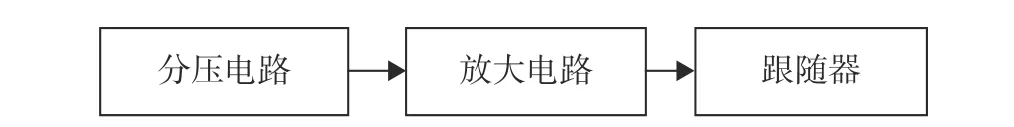

2.1 信號調理

多通道信號調理電路作為系統的關鍵組成部分,主要完成不同類型轉速傳感器信號整形,輸出適合于傳輸、采集要求的信號。實現了多種信號到目標信號之間的轉換,并完成了信號放大、降壓、隔離、比較轉換、濾波等內容,以獲得 A/D 所需信號。

根據目標信號輸出與待整形輸入信號特征的匹配度,將四路傳感器輸入信號整形方案分為以下3種:

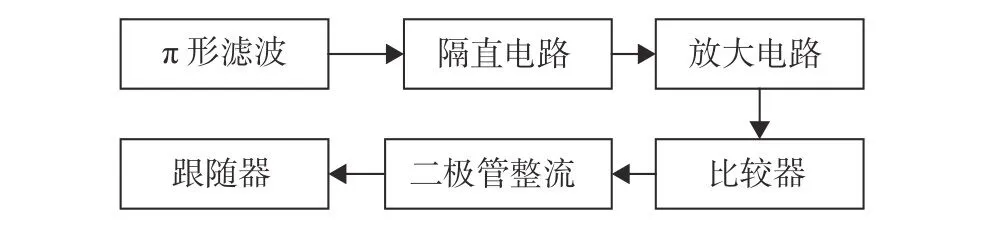

1)電渦流式轉速傳感器,電路設計圖見圖3。

圖3 電渦流式轉速傳感器電路設計圖

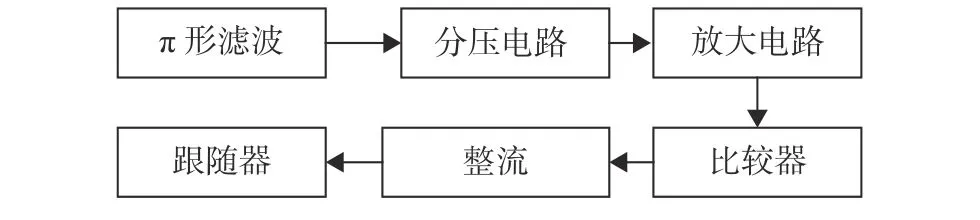

2)磁阻式轉速傳感器,電路設計圖見圖4。

圖4 磁阻式轉速傳感器電路設計圖

3)光電/霍爾式轉速傳感器,電路設計圖見圖5。

圖5 光電/霍爾式轉速傳感器電路設計圖

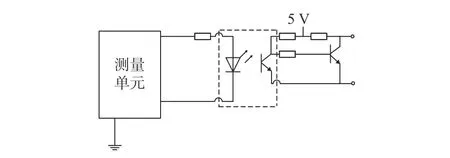

2.2 通道設計

基于多通道數據采集的測量要求,出于信號準確度方面的考慮,在多通道測量單元與采集卡之間進行地隔離;隔離的另一個目的是為了避免使數據采集系統受共模電壓差異的影響,對毫伏級的輸入信號,還提供噪聲抑制能力。

如圖6所示,多通道信號調理電路由四路測量單元組成,各通路具有光電隔離輸出,光電隔離兼容TTL電平,頻率范圍為0~ 10 kHz。

圖6 信號輸出方式

2.3 數據采集

USB-6431數據采集卡是美國國家儀器公司設計的一種多功能數據采集卡(DAQ),適用于PC及兼容機,可用于各類電信號的采集、控制及處理后電信號輸出;數據采集卡的任務是把模擬信號轉換成數字信號,并形成計算機能夠處理的數據;本裝置利用數據采集卡模擬輸入、數字 I/O、計數器/計時器等功能,采用寬量程雙計數器測量方法,實現多通道轉速采集、存儲、計算、顯示等功能。

對于多路轉速信號采集,為滿足頻率范圍要求,在同步或同時采集過程中,采集卡的資源分配十分重要。本設計采用成對定時計數器,選擇寬量程雙計數器測量方法,使用2塊數據板卡、8個定時計數器、4個通道采集信號;各個通道同時采集,實現了同步轉換,每個通道轉換值完全順時對應,數據采集的速度快。

3 系統軟件設計

本系統以多路數據的采集為核心,完成對轉速信號的誤差評價和有效存儲。系統上位機部分采用LabVIEW作為開發平臺,通過USB串口實現與DAQ通信,將轉速數據處理后顯示相應的結果。與編程復雜、入門較難的VB和VC++相比,基于LabVIEW的多通道轉速校準系統界面具有界面清晰、使用靈活、工作效率高、擴展性強等特點,能夠滿足轉速測量系統的設計要求,可同時顯示4個不同通道傳感器的信息和測量數據。

3.1 系統軟件總體設計

系統軟件設計方案如圖7所示。軟件主要完成了基于狀態機的多路數據采集與處理,實現了四路數據顯示、計算、儲存。軟件總體方案主要包括參數設置、數據采集、數據處理和報表保存模塊。其中數據采集與處理模塊主要是實現轉速多路信號的實時采集,實現多路通道的同時測量;數據處理與報表保存模塊主要的功能是根據轉速計量標準實現對數據的平均值、示值誤差和示值變動性等內容的計算和評定[9-11]。

圖7 系統軟件框架圖

3.2 系統參數設置模塊

本裝置主要用于轉速傳感器的校準。系統參數設置主要包括:初始化設備、信息輸入和校準參數設置。

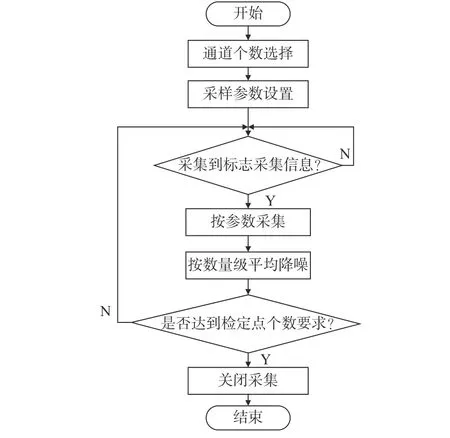

3.3 數據采集模塊

整個數據采集過程涉及模擬輸入(AD)、定時計數 2個部分的協同運作。因此,需考慮任務開始的先后順序。利用狀態機結構實現這一時序控制。

首先,利用四路數字 IO根據不同轉速通道設置數據采集節點,實現軟件對四路通道的分開測量與控制;系統使用四路模擬輸入進行數據采集,為了滿足數據精度要求和設計指標,在數據采集過程中使用了成對計數器采用寬量程雙計數器測量方法,采用8個定時計數器,用 DAQmax節點函數進行編程,能實現四路轉速信息的同時采集,并適應寬范圍、高精度等特點。

DAQmax采集節點設置高電平為5 V的方波信號,占空比50%,并在上升沿標志處開始采集,設置采集參數和采樣點數,在數據采集程序模塊引入數字平均法,可有效降低高頻噪音,提高信噪比[12],數據采集模塊流程如圖8所示,主要實現采集初始化、數據去噪等功能,包括設備編號識別、采用通道、采樣延遲時間、去噪配置等,根據速率上下限設定,使用合適的設置參數,當識別到采集標志點信息時,采集開始進行,達到要求采樣點個數,實現同步去噪,完成轉速信息采集。

圖8 數據采集流程圖

3.4 數據處理與計算

示值誤差、示值變動性為轉速傳感器校準的主要技術指標,本裝置軟件的數據處理功能是根據不同轉速下的測量值計算其平均值、示值誤差和示值變動性,其技術指標如下:

示值誤差:不大于 100 r/min 時:±0.1 r/min;

示值變動性:大于 100 r/min 時:±1 r/min。

示值變動性是對測量設備示值最大離散程度的近似評估,即是對示值離散極限情況的近似描述,代表示值變化的最大差值,如下式所示:

nmax——校準點10次測量中的最大值;

nmin——校準點10次測量中的最小值。

3.5 報表生成

報表的主要功能是記錄校準結果,生成校準記錄、校準證書。通過利用LabVIEW的報表工具包提供的一系列函數實現。

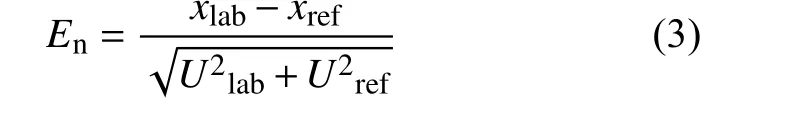

4 比對試驗

為了驗證本裝置的計量性能及適用性,可以采用與參考計量標準(即原先轉速傳感器校準裝置)的測量結果進行比對的方法,比對實施方案如下:

分別選用磁阻式、霍爾式、電渦流式轉速傳感器作為被校傳感器進行比對試驗。用參考計量標準對轉速傳感器進行校準,得到一個校準結果;再用多通道轉速傳感器校準裝置代替計量標準的配套設備-數字多用表,對同一套轉速傳感器進行校準,得到一個校準結果,依據 JJF 1117—2010 《計量比對》[13],將兩次校準結果進行比對,|En|≤1則認為比對結果滿意,En值計算公式如下式所示:

式中:xlab——使用多通道轉速傳感器校準裝置的校準結果;

xref——參考計量標準的校準結果;

Uref——參考計量標準的擴展不確定度。

其中,多通道轉速傳感器校準裝置的擴展不確定度 Ulab=1×10–4(k=2),參考計量標準的擴展不確定度 Uref=5×10–5(k=2)。

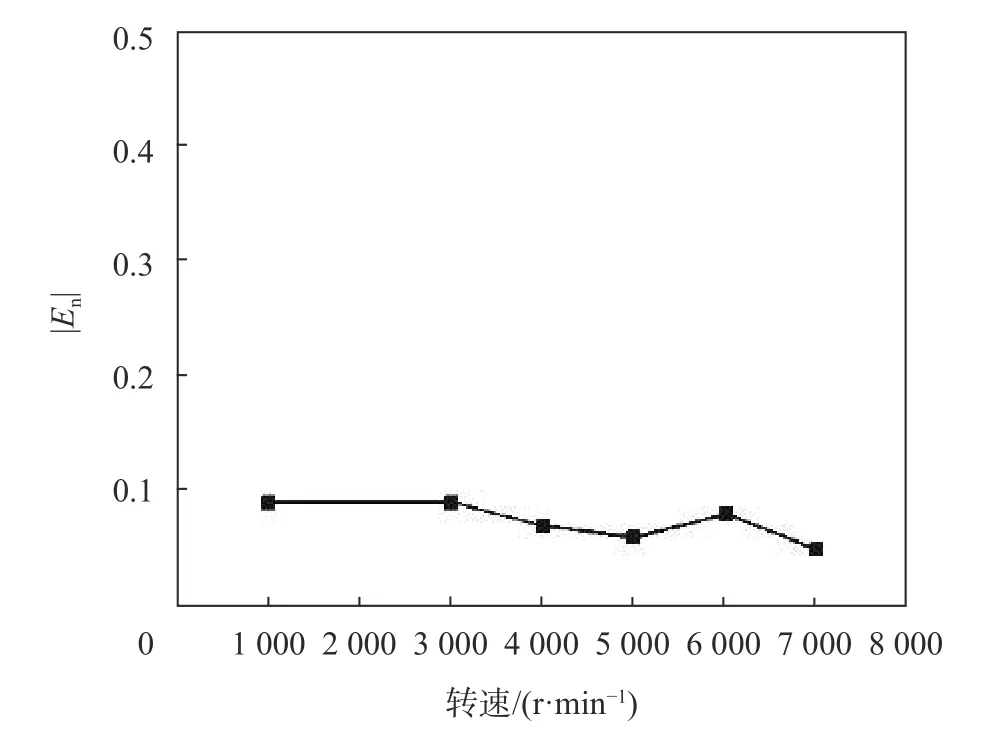

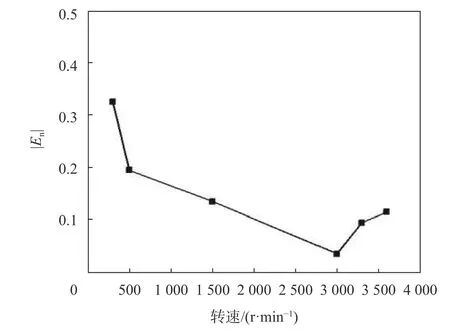

3種類型轉速傳感器比對結果如圖9~ 圖11所示,橫坐標為轉速測量點(r/min),縱坐標為|En|值。針對不同類型轉速傳感器,轉速測量范圍有所不同。

從圖9~ 圖11可以得到3種類型轉速傳感器的比對結果|En|≤1,比對結果滿意,表明該裝置的計量性能和功能均滿足設計要求。

圖9 磁阻式比對結果

圖10 霍爾式比對結果

圖11 電渦流式比對結果

5 量值溯源

量值溯源是獲得被檢儀器設備計量性能最有效和直接的手段。多通道轉速傳感器校準裝置經法定計量檢定機構——陜西省計量科學研究院進行校準,出具校準證書,測量范圍:2~ 10000 r/min,測量不確定度Ur=7×10–7(k=2),遠優于設計技術指標Ur=1×10–4(k=2)的要求。

6 結束語

本文利用轉速測量原理,基于虛擬儀器技術,研制了多通道轉速傳感器校準裝置。通過量值溯源和比對試驗,驗證了該裝置的計量性能和功能滿足設計要求。該裝置的研制及應用進一步保證了電力行業轉速量值傳遞的準確性和可靠性,發電機組安全、經濟運行提供可靠技術保障。同時為該技術領域的計量檢測工作提供了參考價值。