除鹽水箱雙組份無氣噴涂施工技術淺析

陳斕

摘要:本文淺析闡述了除鹽水箱烏龜油防腐噴涂施工技術,通過對單組份無氣噴涂技術和雙組份無氣噴涂技術的技術經濟對比分析,并通過烏龜油雙組份無氣噴涂的試驗和施工實踐總結,闡明了烏龜油雙組份無氣噴涂的技術優勢,對其他類似防腐施工起到借鑒意義。

關鍵詞:除鹽水箱;防腐;烏龜油;雙組份無氣噴涂

引言

除鹽水水箱的主要功能是儲存并向電廠相關用系統戶供應符合質量要求的除鹽水,除鹽水箱的防腐噴涂施工一直是電站防腐施工的難點。傳統的烏龜油噴涂施工極易產生流掛、橘皮、針孔等質量缺陷,嚴重影響除鹽水箱的防腐施工質量,威脅電站安全穩定運行。雙組份高壓無氣噴涂技術的出現和應用,為解決這個難題提供了較好的方案。

1.除鹽水箱烏龜油施工概述

電站除鹽水箱壁板通常采用碳鋼材質,內涂烏龜油的防腐形式[1]。

烏龜油由基料和固化劑兩種組份混合而成,屬雙組份涂料。固體含量體積比高達100%,粘度高達8500 mPa.s±1500,適用時間僅有30分鐘,屬高固體含量,高粘度,短適用期的無溶劑型環氧涂料。面漆通常設計厚度為600μm左右,漆膜設計厚度較一般油漆更厚,施工難度高,涂料和溶劑消耗量大,施工成本高,且極易出現針孔、厚度不均、流掛、橘皮等質量缺陷。烏龜油施工一直是防腐施工的一個重難點。

2.單組份無氣噴涂技術

傳統的烏龜油施工采用的是單組份無氣噴涂技術,用單組份無氣噴涂機噴涂烏龜油的方法為:

1)將烏龜油基料和固化劑稱重,按1:1的比例混合攪拌均勻。

2)用單組份無氣噴涂機將攪拌好的烏龜油送至噴槍進行噴涂。

用單組份無氣噴涂技術進行單組份涂料施工具有噴涂效率高,涂層質量好,可厚膜施工等技術特點,但是單組份無氣噴涂對烏龜油這種適用期短的雙組份涂料頻繁出現質量缺陷,主要表現在以下幾點:

1、流掛。指噴涂后漆膜間下表面流淌的現象。由于流掛是由重力產生,因此流掛多發生在垂直面、水平面與垂直面交接的邊緣處和棱角處等部位。

造成流掛的主要原因有:

1)單組份噴涂機壓力比為56:1,噴涂壓力相對不足,霧化效果差,造成涂層厚度不均,容易出現局部流掛。

2)涂層厚,設計厚度為600μm,而普通油漆涂層僅有200μm左右,烏龜油施工時需一次噴涂到設計厚度,在重力作用下,極易發生大范圍流掛。

3)噴涂機、噴槍及管道中充滿混合后的高粘度涂料,增大油漆在設備中的流動阻力,且涂料適用期短,極易造成噴涂機、噴槍及管道的堵塞造成噴槍出口壓力不足,霧化效果差,造成涂層厚度不均,容易出現局部流掛。

2、橘皮。指漆膜表面呈凹凸不平狀,類似橘子皮、柚子皮的外觀。

造成橘皮的主要原因有:

1)單組份噴涂機壓力比僅為56:1,噴涂壓力不足,霧化效果差,造成涂層表面出現橘皮。

2)噴涂機、噴槍及管道中充滿混合后的高粘度涂料,增大油漆在設備中的流動阻力,且涂料適用期短,極易造成噴涂機、噴槍及管道的堵塞造成噴槍出口壓力不足,造成噴槍出口壓力不足,霧化效果差,造成涂層表面出現橘皮。

3)涂料粘度高,油漆固化速度快,平流性差,出現橘皮。

3、塊狀物夾雜。涂層表面夾雜固化后的油漆塊或雜物。

塊狀物及雜物夾雜的產生原因有:

1)油漆固化速度快,隨著使用時間的增長,噴涂機、噴槍及槍管內的小顆粒會積少成多而形成結塊。

2)油漆粘性大,附在噴涂機、噴槍及槍管內很難清除,特別是噴涂機與噴槍之間連接的高壓軟槍管距離較長,難以將軟管內的小結塊清洗徹底。

3)油漆管內附著物可能會隨著使用時間的增長而脫落,被噴到壁板上。

4、針孔。指漆膜在干燥后,表面形成的似皮革毛孔狀的小孔。針孔對涂層的破壞力極大,水會通過針孔滲透進漆膜,直接與底材作用發生內部銹蝕,致使涂層與底材分離,造成大面積的脫落。

造成針孔的主要原因有:

1)單組份噴涂機壓力比僅為56:1,噴涂壓力不足,霧化效果差,造成涂層表面出現針孔。

2)噴涂機、噴槍及管道中充滿混合后的高粘度涂料,增大油漆在設備中的流動阻力,且涂料適用期短,極易造成噴涂機、噴槍及管道的堵塞,造成噴槍出口壓力不足,霧化效果差,造成涂層覆蓋不佳、厚度不均,出現針孔。

3)噴涂機、噴槍及槍管有堵塞導致噴涂壓力不夠,在漆膜覆蓋前無法將氣體完全排盡而形成氣孔。

4)人工配制油漆時攪拌不夠均勻、不夠充分,攪拌產生的氣泡未完全釋放出來。

5、除了以上質量缺陷外,傳統單組份無氣噴涂還有以下弊端:

1)浪費材料:噴涂過程中為保證噴涂設備的整體暢通,需定期對整套設備進行清洗,造成大量的涂料及溶劑的消耗。

2)浪費工時:與單組份涂料相比,使用單組份噴涂泵進行雙組份涂料的施工需要更多的施工人員和時間。

3)影響施工安全:噴涂效率低,工人連續作業時間過長,容易疲勞,易導致跌落等安全風險;溶劑閃點僅為25℃,大量使用溶劑,有很高的火災風險。

4)影響工人健康:使用大量溶劑,作業環境中溶劑揮發份含量高,對工人的健康不利,連續作業時間長,易使工人勞累。

實踐表明,傳統的單組份無氣噴涂技術對烏龜油這種適用期短的雙組份涂料施工已難堪適用,烏龜油的施工工藝亟需得到改進和提高。

3.雙組份無氣噴涂技術

近年出現的雙組份高壓無氣噴涂機可以有效改善當前烏龜油施工的窘境。

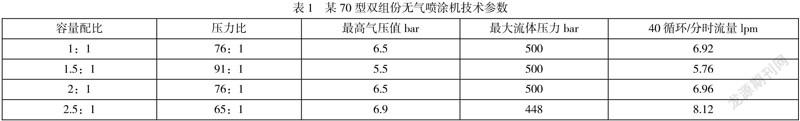

如某70型雙組份高壓氣動無氣噴涂機由樹脂泵、固化劑泵,清洗泵和混合器等設備組成。雙組份涂料的基料和固化劑分兩路進入噴涂泵,基料、固化劑經2 根不同的管道送到混合器中,基料和固化劑在混合器中混和后從一根高壓軟管送至噴槍噴出。

一方面噴涂泵能提供最高50MPa的壓力,能保證充沛的動力,使涂料充分霧化;另一方面,泵及泵與混合器間的管道內輸送的是未經混合的粘度較低的基料和固化劑,而輸送高粘度的混合涂料的管道長度大為得到縮短,沿程阻力大大減小,以上兩點能使涂料到達噴槍時有足夠的壓力,霧化效果極佳,使涂層質量有了質的提高。

噴涂工作結束或間歇期間,清洗泵通過另一根管道將溶劑送到混合器,清理混合器和噴槍及連接軟管。施工過程中只需清洗混合器至噴槍間的管道及混合器和噴槍即可,而單組份無氣噴涂過程中則需要徹底清洗噴涂機,長達數十米的輸送管道及噴槍,相比之下,雙組份噴涂技術可減少80%的涂料和溶劑的浪費,清洗所用時間和人工也更少。

有機溶劑用量的大幅減少使工人的工作環境明顯改善,噴涂效率的提高使噴涂工的工作時間縮短,減小了勞動強度,對工人的職業健康帶來了很大好處。有機溶劑用量的大幅減少也減小了施工對環境的污染。

使用單組份高壓無氣噴涂泵和雙組份高壓無氣噴涂泵施工的最大區別在于,前者需要事先將雙組份涂料的基料和固化劑混合,而后者工作時,雙組份涂料的基料和固化劑分兩路進入噴涂泵,在靠近噴槍很近的混合器中混合。此種混合方式的優勢在于樹脂泵、固化劑泵能精確地按1:1的比例將基料和固化劑分別送入混合器,配比比人工稱重配比更精確;混合器中特殊設計的渦流混合通道能使基料和固化劑混合更加充分,比人工攪拌更均勻。

在用雙組份噴涂泵施工時,涂料的配比可以按規定進行調節。雙組份噴涂泵的壓力比高達76∶1,能提供最高50MPa的噴涂壓力。可噴涂快速固化,固體含量高達100%的涂料,烏龜油即是此種涂料。

4.雙組份無氣噴涂試驗及施工

為驗證雙組份無氣噴涂的實際效果,選用1m×1m的鋼板作噴涂試驗。經過試驗發現,涂料霧化效果良好,漆膜表面光滑,無異物夾雜,表面無針孔;用測厚儀檢測涂層厚度發現涂層厚度均勻,平均厚度在600微米左右,最薄處540微米,最厚處690微米;100%電火花試驗發現,1㎡的試驗涂層上無漏電現象,說明涂層質地均勻,一次成膜質量極佳;附著力試驗發現,涂層附著力好,滿足國家檢驗標準要求。試驗說明,雙組份無氣噴涂技術不僅適用于電廠除鹽水箱烏龜油的施工中,而且能顯著提高涂層的質量。

在除鹽水箱烏龜油防腐施工完成后發現,漆膜表面光滑,無明顯流掛,無異物夾雜,表面無針孔,涂層厚度均勻,平均厚度在600微米左右;100%電火花試驗合格,涂層質地均勻,一次成膜質量極佳。

施工實踐表明,雙組份高壓氣動無氣噴涂有以下優點:

1)利用智能混合輔助設備,基料和固化劑的混合比更加精確,一次成膜厚度大,表面質量提高,漆膜的使用壽命也得以顯著提高。

2)可對涂料進行加熱,減小涂料的粘度,霧化好,噴涂質量提高。

3)節省材料,可以由罐裝涂料改用桶裝涂料,桶中的基料和溶劑可以徹底用完,固化劑和溶劑不會殘留。多組份噴涂泵中的高壓清洗泵可以節約材料,使用長噴漆軟管時節約材料的效果尤為明顯。

4)減少溶劑的用量,降低施工過程對環境的污染和對工人的健康危害,有害廢料減少,工作場地更為清潔,同時也大大減小了火災風險。

5)多組份噴涂泵工作時,根據需要量吸入基料和固化劑,消除了使用單組份泵時常見的調漆量大于實際使用量的現象。

6)多組份噴涂泵中與混合后的涂料接觸的零部件很少,用來清理這些零部件的溶劑也就很少,浪費的涂料也大大減少。清理噴涂泵所需的工時也大大減少

7)節省施工時間和人工,且不需專人混合涂料;自動添料系統可以省去處理空漆桶帶來的停工時間。連續噴涂所需時間更短,降低工人的勞動強度,有利于工人職業健康。

結束語

經過實踐,應用雙組份高壓無氣噴涂技術,使烏龜油施工質量和施工效率斗得到了顯著提高,同時施工成本和施工環境也得到了較好的近一步控制。噴涂施工質量的大幅提高,能有效增加烏龜油涂層的壽命,減少維修和重新施工的次數,為電站運行維護節省了成本。雙組份高壓無氣噴涂還能可推廣到其他防腐施工場合中使用,具有較好的技術可靠性和經濟性。

參考文獻:

[1]閻麗靜,楊帆,王志明. 嶺澳二期 SER除鹽水箱防腐方案的技術和經濟分析[C] //電力科技發展與節能:中國電機工程學會第九屆青年學術會議論文集(下冊). 北京:中國水利電力出版社,2006:194-198.