瀝青混合料減排技術研究進展

馮寶平 孫澤強

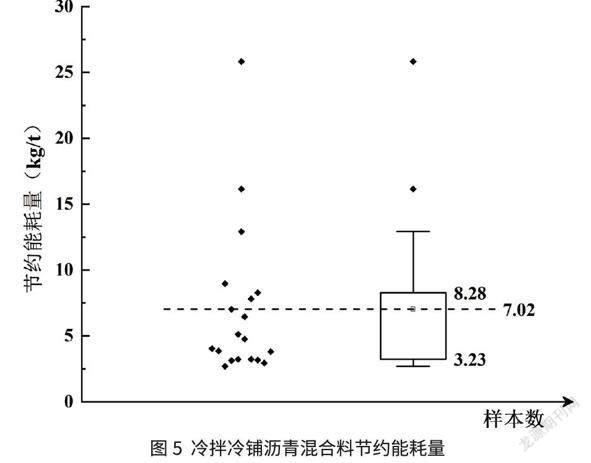

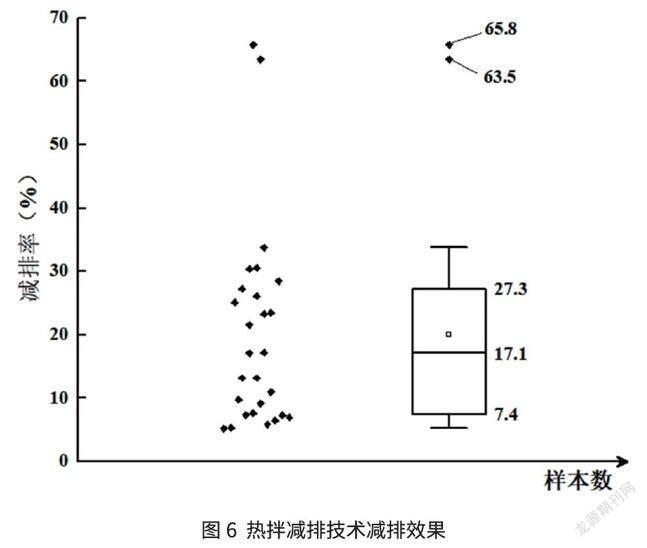

全面調查現有瀝青混合料減排技術,對比評價溫拌及熱拌瀝青混合料減排效果,深入分析冷拌瀝青混合料冷鋪減排技術優劣勢及能耗節約理論。調查結果表明,拌和溫度是影響污染氣體排放的重要因素,冷拌冷鋪技術可節約能耗量3.23~8.28kg/t,熱拌減排技術減排率集中于7.4%~27.3%。

道路工程;瀝青混合料;減排技術;研究進展

0 引言

國家及交通運輸行業相關政策均明確強調要加強路面建設中的低碳減排、資源節約,促進綠色公路可持續發展。目前瀝青混合料減排技術主要有溫拌技術、冷拌冷鋪技術及熱拌減排技術,前兩種減排技術是通過降低瀝青混合料拌和、施工溫度達到節能減排目的;后一種減排技術則是通過添加抑煙劑,基于物理吸附及化學交聯在拌和過程中減少瀝青煙的逸出,從而達到熱拌減排效果。由于各種減排技術減排原理不同,實際應用效果也存在差異。

因此,全面調查國內外現有瀝青混合料減排技術,對比評價溫拌及熱拌瀝青混合料減排效果,深入分析冷拌冷鋪瀝青混合料減排技術優劣勢及能耗節約理論,為實現公路建設綠色發展提供科學借鑒。

1 溫拌瀝青混合料減排效果調查與評價

1.1 減排特點調查與評價

溫拌瀝青混合料技術是為解決能源緊缺,實現節能減排目標的綠色鋪面技術。溫拌技術是在保證路面使用性能前提下,通過添加溫拌劑,降低瀝青粘度,使混合料能在相對較低的溫度下進行拌和及壓實。該項技術的成功應用可充分節約能源,降低周邊環境污染,改善作業人員施工環境。

全面調查國內外溫拌技術發展狀況,梳理總結溫拌技術優點如下:(1)溫拌技術可降低瀝青混合料拌和及攤鋪溫度10~50℃,可減少有害物質的排放量50%以上,極大減輕了對施工人員身體健康的影響;(2)極大縮短了交通開放時間。溫拌瀝青混合料在施工過程中(主要包括攤鋪和壓實)所需的溫度較低,相比普通熱拌瀝青混合料溫拌瀝青混合料可以較早的開放交通;(3)延長施工季節。在較為寒冷的氣候條件下可以施工,尤其對于北方寒冷地區,該優勢更加明顯。

但在我國溫拌瀝青混合料技術的研究還處于起步階段,仍需深入系統研究。溫拌瀝青混合料技術雖可降低拌和及施工溫度,但由于拌和溫度較低,集料不能徹底干燥,易導致水損害,影響長期使用性能。同時,瀝青與集料拌和時溫度不同導致瀝青和集料兩者之間界面性質發生變化,影響膠結體的路用性能,進而影響混合料的長期路用性能。

1.2 污染排放調查與評價

全面調查溫拌瀝青混合料技術節能減排效果,調查結果如圖1~4所示。

圖1~4可知,溫拌瀝青混合料拌和溫度主要集中于120℃~130℃,NO、SO及CO減排率分別集中在59~73.5%、63.6~74.6%及26~63%。污染氣體減排率隨拌和溫度的升高而降低,145℃時NO排放量分別比120℃、130℃減少了18%、38%;130℃時SO減排率比120℃時降低了24%;145℃時CO、CO的減排率比130℃時分別降低了15%、32%。同一溫度下,四種氣體的減排率各異,130℃時CO、CO、NO、SO四種氣體減排率分別為62.84%、25.33%、61.23%、65.38%。表明溫度對CO減排效果影響相對較小,對其余三種氣體有明顯減排效果。這主要與各種污染氣體所占比重有關,所占比重越大,減排效果越不明顯。

2 冷拌冷鋪瀝青混合料減排效果調查與評價

目前,冷拌冷鋪瀝青混合料主要分為乳化型和稀釋型冷拌冷鋪瀝青混合料。但由于乳化瀝青破乳時間不宜過長也不宜過短,乳化型冷拌冷鋪瀝青混合料的使用范圍較小;因此,現有冷拌冷鋪技術多采用稀釋瀝青作為結合料,制備冷拌冷鋪瀝青混合料。梳理總結冷拌冷鋪瀝青混合料的主要優點如下:(1)拓寬了傳統路面的修補渠道。冷拌冷鋪瀝青混合料適于各種環境和氣候條件,由于其防水性和施工和易性極好,因此在環境惡劣的大雨天氣中也可開展施工。采用冷拌冷鋪技術,幾乎不受溫度、季節影響,可快速且明顯的修補破損道路,改善道路狀況,加強道路運輸功能;(2)生產工藝簡單且易于存儲。無需增加新的機械設備,使用熱拌瀝青混凝土生產設備即可快速制備項目所需的冷拌冷鋪瀝青混凝土,生產工藝簡單且成本較低;制備的冷拌冷鋪瀝青混凝土可存放半年以上,混合料存儲穩定性好。(3)極大減少了瀝青煙排放,降低了對施工人員及環境危害。熱拌熱鋪瀝青混合料在高溫條件下產生大量有毒有害的瀝青煙,危害施工人員的身體健康。而冷拌冷鋪瀝青混合料可不受氣溫影響,改善了修補條件,減少了對自然環境的污染。

現階段,國內學者對冷拌冷鋪技術進行研究,并研究成果推廣應用于部分省市。但關于冷拌冷鋪技術的研究仍存在以下不足方面:(1)對冷拌冷鋪瀝青混合料路用性能的研究尚不全面系統,缺乏相應的規范及標準對其各項性能進行規定;(2)冷拌冷鋪技術中混合料的抗水損害能力有待提高。在水的作用下,混合料易發生松散、剝落等破壞,嚴重影響混合料的路用性能。(3)冷拌冷鋪瀝青混合料的低溫性能與施工和易性不能同時兼顧,導致低溫地區混合料的早期強度較低,而高溫地區混合料的施工和易性較差。

瀝青混合料生產過程中,能耗量主要源于加熱集料,而冷拌冷鋪瀝青混合料作無需較高的拌合、攤鋪溫度。基于此,全面調查冷拌冷鋪瀝青混合料實體應用工程,理論分析節約能耗量,調查結果如圖5所示。

圖5可知,冷拌冷鋪瀝青混合料的應用,可節約能耗量3.23~8.28kg/t,極大減少了能源消耗量,可緩解我國能源短缺的問題。

3 熱拌減排瀝青混合料減排效果調查與評價

關于熱拌減排技術研究,目前多是采用摻加改性劑以降低瀝青煙排放,常用改性劑可分為兩大類:有機聚合物、無機多孔吸附,梳理現有熱拌減排技術減排效果如圖6所示。

圖6可知,不同減排劑減排效果不同,但減排率的四分位間距較小,僅為19.9,說明減排效果較為集中,75%的減排改性劑減排率分布在7.4%~27.3%之間,減排率最高可達65.8%。

4 結論

本文調查了國內外現有瀝青混合料減排技術,對比評價了溫拌及熱拌瀝青混合料減排效果,分析了冷拌冷鋪瀝青混合料減排技術優劣勢及能耗節約理論,主要結論如下:

(1)拌和溫度是影響污染氣體排放的重要因素。溫拌瀝青混合料拌和溫度主要集中于120~130℃,NO、SO及CO減排率分別集中在59~73.5%、63.6~74.6%及26~63%;

(2)冷拌冷鋪瀝青混合料的應用,可節約能耗量3.23~8.28kg/t,極大減少了能源消耗量,緩解了我國部分能源短缺的問題;

(3)對比評價了各種熱拌瀝青改性劑減排效果,結果表明,現有熱拌瀝青改性劑減排率分布在7.4%~27.3%之間,減排率最高可達65.8%。

參考文獻

[1] 丁濟同.Evotherm溫拌再生瀝青混合料試驗研究[D].哈爾濱:東北林業大學,2018.

[2] 徐世法,黃玉穎,蔡碩果,等.冷拌冷鋪瀝青混合料技術進展[J].筑路機械與施工機械化,2018,35(2):34-36.

[3] 唐旭.溫拌瀝青及瀝青混合料應用技術研究[D].大連:大連理工大學,2018.

[4] 陳云飛.溫拌瀝青混合料在寒冷地區高等級路面應用研究[D].西安:長安大學,2016.

[5] 吳爽.基于LCA的熱拌與溫拌瀝青路面環境影響研究[D].南京:東南大學,2015.

[6] 劉飛.廠拌型SBS改性乳化瀝青冷拌冷鋪技術探索研究[J].建材發展導向,2019,17(8):144.

[7] 劉偉勝,李思童,黃玉穎,等.冷拌冷鋪瀝青混合料動態模量及其主曲線研究[J].新型建筑材料,2018,45(10):150-153.

[8] 張國祥.LB冷拌冷鋪瀝青及其路面修補技術[J].交通世界,2015(6):49-51.

[9] 曹沈陽.冷拌冷鋪超粘纖維磨耗層研究與應用[J].中國建材科技,2018,27(4):37-38.

[10]邱延峻,羅浩原,張家康,等.熱拌與溫拌瀝青路面生產施工排放物對比[J].長安大學學報(自然科學版),2020(1):30-39.

[11]王朝輝,李彥偉,葛娟,等.Tourmaline改性瀝青及其混合料熱拌減排性能[J].中國公路學報,2014,27(11):17-24.

[12]王朝輝,李彥偉,李蕊,等.低碳多功能電氣石改性瀝青制備及性能研究[J].中國公路學報,2013,26(5):34-41.

FENG? Baoping; SUN? Zeqiang

(Operation Management Branch of Shaanxi Communications Holding Group Co., Ltd., Xi'an? Shaanxi 710065)

(Xinjiang Transportation Investment Co., Ltd., Urumqi ?Xinjiang 830000

The existing asphalt mixture emission reduction technology has been investigated comprehensively, the emission reduction effects of warm mix and hot mix asphalt mixture have been compared and evaluated, and the advantages and disadvantages and energy saving theory of cold mix and cold paving technology have been analyzed deeply. The results shown that mixing temperature was an important factor affecting the emission of pollutants. The energy consumption of cold mix and cold paving technology could be saved by 3.23-8.28 kg/t. And the emission reduction rate of hot mixing technology was concentrated in 7.4%-27.3 %.

Road engineering; asphalt mixture; emission reduction technology; research progress