304不銹鋼激光焊接工藝及數值模擬

張強勇 趙先銳 劉桂香 陳勇 朱征宇 倪站站

摘要:采用激光自熔焊接技術對304不銹鋼進行平板焊接試驗,并通過對比分析微觀組織和力學性能結果,得出最佳工藝參數為:P=2.6 kW、v=30 mm/s、Δf =+2 mm。通過金相組織表征、X射線熒光衍射和電子背散射衍射等分析方法得出焊接接頭的焊縫組織由奧氏體和鐵素體組成。依據最佳工藝參數選用大型通用有限元模擬軟件ABAQUS,并采用高斯面熱源和高斯旋轉體組合熱源對激光焊接過程進行模擬。將模擬獲得的焊縫截面形貌和試驗獲得的焊縫截面形貌進行對比,并根據對比結果優化模擬模型。仿真結果表明,在移動熱源的前端位置,等溫線較密集,溫度梯度較大,而移動熱源后方,等溫線較為稀疏,溫度梯度減小。

關鍵詞:304不銹鋼;激光焊接;組織性能;數值模擬

中圖分類號:TG456.7 ? ? ?文獻標志碼:A ? ? ?文章編號:1001-2003(2021)04-0001-07

DOI:10.7512/j.issn.1001-2303.2021.04.01

0 ? ?前言

304奧氏體不銹鋼因具有優良的耐腐蝕、耐高溫以及加工性能,焊接性能良好,廣泛應用于汽車、壓力容器、機械儀表、廚衛設備等行業。其焊接方法包括焊條電弧焊、埋弧自動焊、熔化極惰性氣體保護焊、非熔化極惰性氣體保護焊等[1]。然而,不銹鋼的熱傳導率相對較低、線膨脹系數較大,導致其在焊接過程中容易產生較大的焊接變形,特別是對于薄板,在實際操作中必須控制好熱輸入,一旦過大就容易燒穿鋼板,因此,最好選用能量密度集中的焊接方法焊接薄板不銹鋼[2]。激光焊接具有高能量密度、深穿透、高精度、適應性強等優點,特別合適薄板焊接[3-4]。目前,國內外學者都開展了大量關于304不銹鋼激光焊接的研究[5-7]。

王浩軍[2]通過三因素三水平的正交試驗,進行了304不銹鋼薄板搭接接頭組織性能研究,發現在負離焦量、低焊接功率、高焊接速度的條件下得到的焊接接頭的顯微硬度更高。楊立軍[6]研究304不銹鋼薄板激光焊工藝時發現,激光功率與焊接速度對焊縫熔透的影響具有差異性,熱輸入不完全取決于P/v比,激光功率的影響更大。張義福[8]研究了不同的保護氣體流量對304不銹鋼焊接接頭組織性能的影響,結果發現氣流量11 L/min時焊縫表面平整光滑,無焊瘤、氣孔等缺陷。

本試驗以廚衛設備為背景采用激光焊接方法對304不銹鋼進行平板對接焊接試驗,并根據不銹鋼激光焊接的最優參數采用ABAQUS軟件對焊接過程進行數值模擬。

1 試驗材料及焊接方法

焊接試驗采用304不銹鋼試板,規格100 mm×

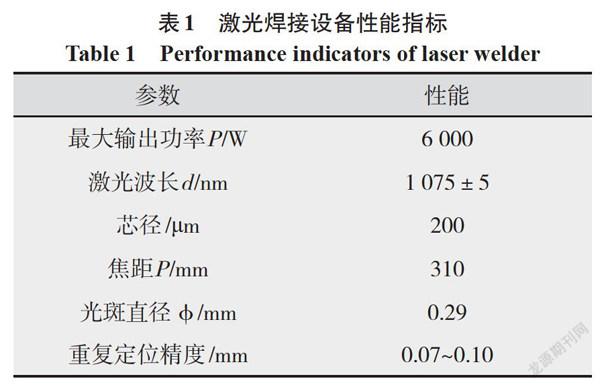

100 mm×3 mm。焊接接頭形式為對接,焊接前不開破口,將焊縫中心兩側10 mm范圍內打磨至光亮,并用酒精清洗干凈,裝配時間隙應盡量小,避免錯邊現象。使用德國IPG公司生產的摻鐿型光纖激光器,牌號為YLS-6000-S2-TR,其性能參數如表1所示。焊接過程通過ABB機器人編輯指令實現。

采用控制變量的方法進行激光焊接試驗,試驗因素選擇激光功率、焊接速度。由于板材為薄板,因此選取正離焦即可,本次離焦量恒定設置為+2 mm。焊接參數變化規律如表2所示,可以看出,激光功率變化范圍1.8~3.0 kW,增量步為0.4 kW;焊接速度變化范圍0.6~2.4 m/min,增量步為0.6 m/min。

2 焊縫微觀組織及力學性能分析

2.1 微觀組織分析

2.1.1 焊接接頭金相組織

焊接接頭金相組織如圖1所示,軋制奧氏體不銹鋼微觀組織見圖1a,可以看出,沿軋制方向排列著少量條狀高溫殘留鐵素體(δ鐵素體),這是由于凝固和熱-機械加工時鐵素體主要生成元素(鉻)發生偏聚而產生的,其體積分數較低(一般少于2%~3%)。

焊縫中心(見圖1b)主要由等軸的奧氏體基體和部分樹枝狀δ鐵素體組成。在平衡凝固條件下,304不銹鋼的組織主要由奧氏體(γ-Fe)組成。然而,在非平衡快速凝固條件下,較高的冷卻速度會導致δ鐵素體→γ奧氏體轉變不完全,一些亞穩態δ-Fe不可避免地會保留下來。因此,本文對于后續焊接過程中溫度場分布規律的研究極具參考價值。

熔合線(見圖1c)附近存在細小的、沿著垂直于熔合線方向生長的柱狀樹枝晶。這是因為焊縫熔合線附近材料由于母材的冷卻作用,溫度梯度較大,此時依附于熔合區母材表面形成的晶核便會優先沿著最大溫度梯度方向生長,形成柱狀晶。相比于母材,熱影響區的晶粒并未出現明顯的晶粒粗化現象,這是因為焊接速度快,且只在焊縫局部區域加熱,母材受到的熱作用較小,因此熱影響區的晶粒未發生明顯的長大。

2.1.2 不同熱輸入下焊縫中心微觀組織

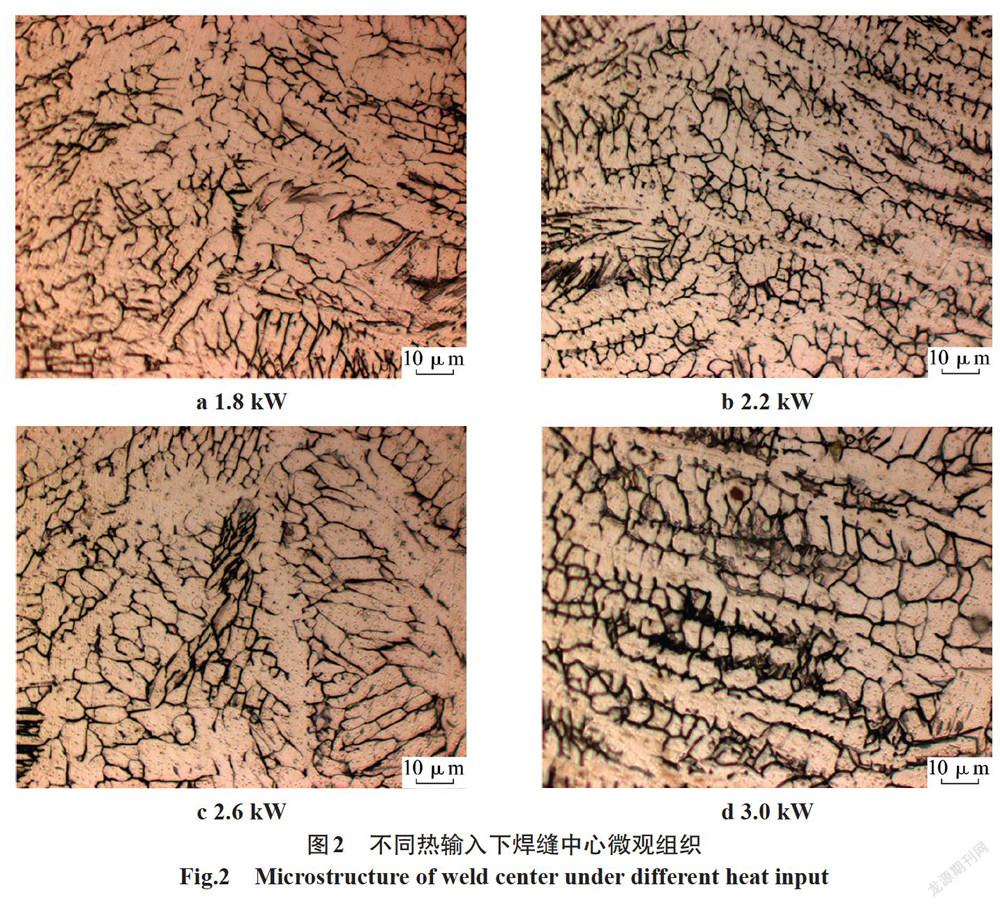

根據Fe-Cr-Ni系w(Fe)=70%的偽二元相圖,奧氏體不銹鋼焊接完成后焊縫的室溫微觀組織決定于凝固行為及隨后的固態相變,熔池金屬凝固析出的初始相可以是奧氏體也可以是鐵素體,合金成分18Cr-12Ni是這兩種凝固初始析出相的分界線。同時結合本試驗材料的Cr/Ni含量的比值20/8,高于18/12,因此,奧氏體不銹鋼凝固初始相為鐵素體,凝固結束前由包共晶反應生成奧氏體,即凝固模式為FA。由于Fe-Cr-Ni三元素中w(Fe)=70%的偽二元相圖中奧氏體和鐵素體的固溶線都有一個向右的彎曲度,因此在最終冷卻至室溫時,會呈現出奧氏體和鐵素體的混合組織。不同熱輸入下焊縫中心的微觀組織如圖2所示。隨著激光功率的逐漸增大,焊縫中心微觀組織結構上無變化,晶粒尺度僅在3.0 kW時才明顯增大。控制激光功率不變,焊接速度在20~40 mm/s變化時,焊縫中心微觀組織變化規律與改變激光功率時類似,因此不做贅述。

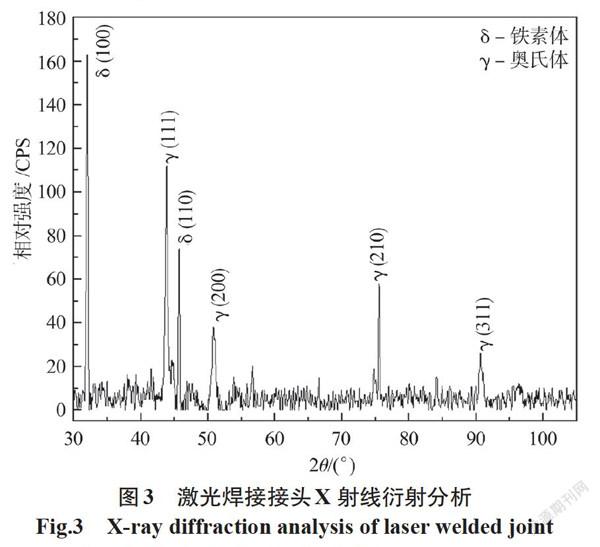

2.1.4 XRD分析

由于奧氏體相變是一個擴散控制過程,焊接過程中的快速冷卻不能提供足夠的時間來完成相變。因此,部分原生δ-Fe保留在接頭中。此外,奧氏體在進一步冷卻過程中在晶界部位析出了骨架狀、蠕蟲狀的低溫鐵素體。

在X射線熒光衍射試驗中,掃描角度范圍30°~105°,掃描速度3°/min。TIG焊焊接接頭的XRD分析結果如圖3所示,發現了δ-Fe相和γ-Fe相,δ(100)衍射峰強度最高。

2.2 焊接接頭力學性能分析

2.2.1 不同焊接參數接頭拉伸性能

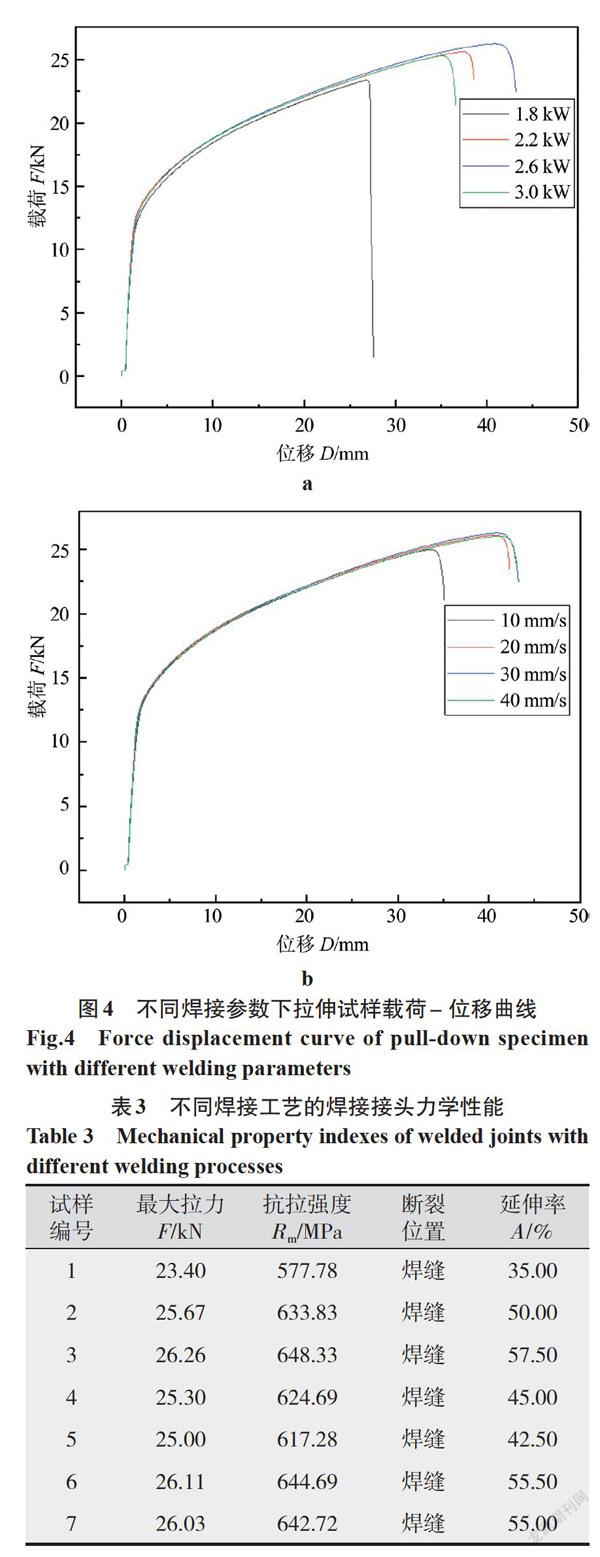

按照GB/T-2651規定制備焊接接頭拉伸試樣,拉伸試驗在電子萬能試驗機上進行,不同焊接參數下拉伸試樣載荷-位移曲線如圖4所示。保持焊接速度30 mm/s不變,試樣的峰值拉伸力隨著激光功率的增大呈現先增大后減小的趨勢。同理,保持激光功率2.6 kW不變,試樣的峰值拉伸力隨著焊接速度增大呈先增大后減小的趨勢。激光功率為1.8 kW時,由于激光功率較低,焊接接頭存在未熔合缺陷,因此承受載荷的有效面積不足,在拉伸過程中,無明顯縮頸的階段,延伸率較低。

不同工藝參數下焊接接頭的力學性能如表3所示。在激光功率為2.6 kW、焊接速度30 mm/s時,峰值拉伸力達到最大值25.26 kN,經計算此時的抗拉強度達648.33 MPa,是母材抗拉強度的91.67%,延伸率也高達57%。因此最佳工藝參數為P=2.6 kW,v=30 mm/s,Δf =+2 mm。

2.2.2 拉伸斷口形貌

用掃描電鏡觀察斷口形貌,結果如圖5所示。由圖5a可知,激光焊接接頭是由位錯滑移引起的“ 純剪切 ”斷裂模式。由圖5b可知,焊接接頭粗韌窩周圍存在尺寸相對較小的韌窩,因此斷裂類型為韌性斷裂。

2.2.3 不同焊接參數接頭顯微硬度

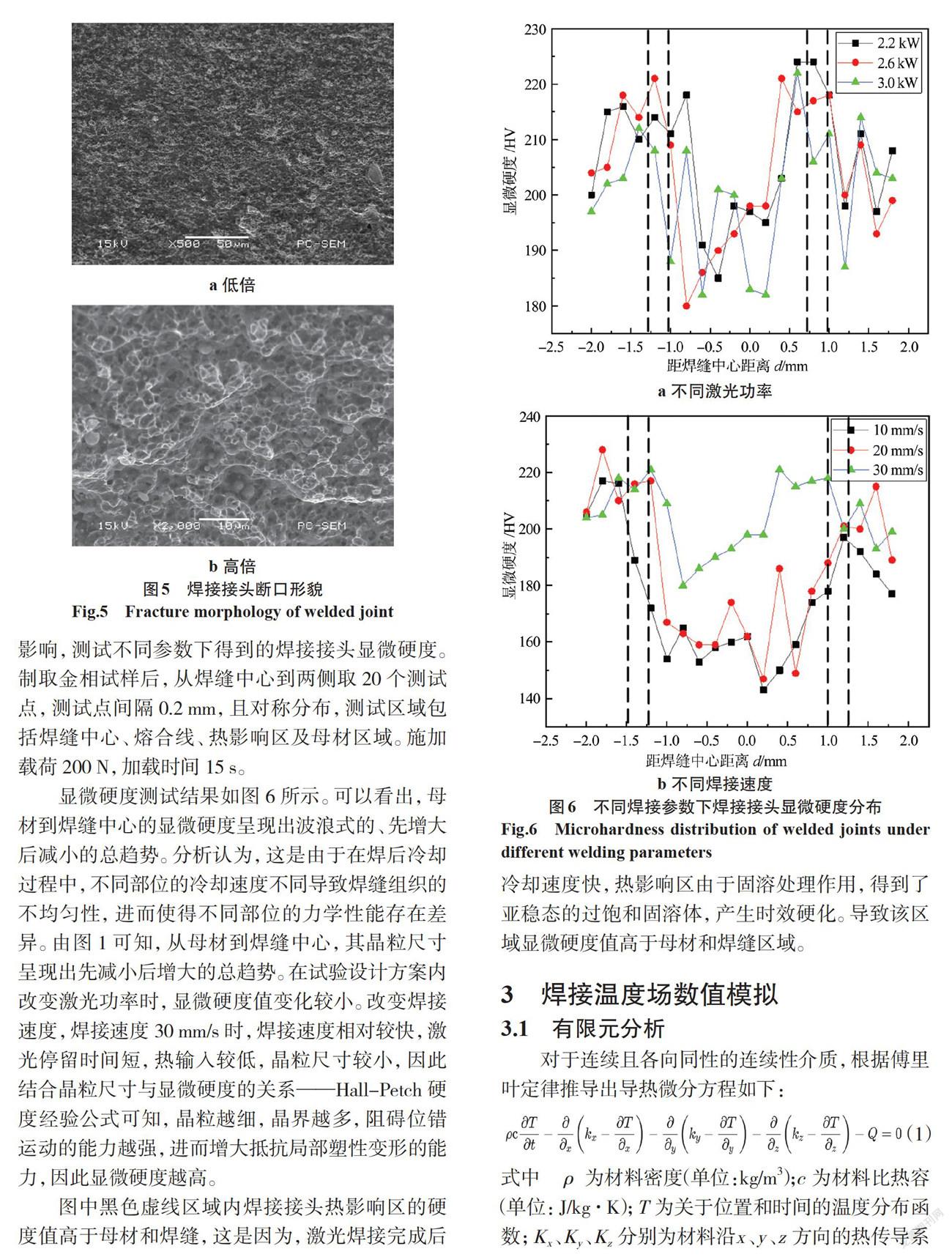

為了明確激光焊參數對焊接接頭性能的綜合影響,測試不同參數下得到的焊接接頭顯微硬度。制取金相試樣后,從焊縫中心到兩側取20個測試點,測試點間隔0.2 mm,且對稱分布,測試區域包括焊縫中心、熔合線、熱影響區及母材區域。施加載荷200 N,加載時間15 s。

顯微硬度測試結果如圖6所示。可以看出,母材到焊縫中心的顯微硬度呈現出波浪式的、先增大后減小的總趨勢。分析認為,這是由于在焊后冷卻過程中,不同部位的冷卻速度不同導致焊縫組織的不均勻性,進而使得不同部位的力學性能存在差異。由圖1可知,從母材到焊縫中心,其晶粒尺寸呈現出先減小后增大的總趨勢。在試驗設計方案內改變激光功率時,顯微硬度值變化較小。改變焊接速度,焊接速度30 mm/s時,焊接速度相對較快,激光停留時間短,熱輸入較低,晶粒尺寸較小,因此結合晶粒尺寸與顯微硬度的關系——Hall-Petch硬度經驗公式可知,晶粒越細,晶界越多,阻礙位錯運動的能力越強,進而增大抵抗局部塑性變形的能力,因此顯微硬度越高。

圖中黑色虛線區域內焊接接頭熱影響區的硬度值高于母材和焊縫,這是因為,激光焊接完成后冷卻速度快,熱影響區由于固溶處理作用,得到了亞穩態的過飽和固溶體,產生時效硬化。導致該區域顯微硬度值高于母材和焊縫區域。

3 焊接溫度場數值模擬

3.1 有限元分析

對于連續且各向同性的連續性介質,根據傅里葉定律推導出導熱微分方程如下:

式中 ρ為材料密度(單位:kg/m3);c為材料比熱容(單位:J/kg·K);T為關于位置和時間的溫度分布函數;Kx、Ky、Kz分別為材料沿x、y、z方向的熱傳導系數(單位:W/m2·K);Q=Q (x,y,z,T)為物體內部的熱流密度。

該導熱微分方程未考慮熔池的熔化過程,假定熔池內部為固態,按照導熱的方式去進行熱量的傳遞,對流只在表面散熱時考慮,而由于熔池內部的流體流動,對流所導致的問題在推導溫度場計算公式時忽略不計。如果要考慮熔池熔化的問題則需要能量守恒方程、動量方程、連續性方程聯立方程組進行求解。本研究對此不作探討。

通過ABAQUS軟件建立有限元CAE模型,建模順序依次為創建部件→賦予材料屬性→裝配→創建分析步→邊界條件處理→施加載荷。本次三維熱源模型的創建,使用FORTRAN語言編寫子程序,子程序中主要定義熱源模型、焊接工藝參數等數據。本次熱源選擇高斯面熱源和高斯旋轉體組合熱源模型,高斯面熱源公式如式(2)所示,高斯旋轉體熱源如式(3)所示

式中 Qs為面熱源功率;a為面熱源能量集中系數;rs為面熱源作用范圍;Qv為體熱源功率;H為體熱源深度;b為體熱源能量衰減系數;rv為體熱源有效作用半徑;aa為熱源有效吸收系數;(x0,y0,z0)為當前熱源中心位置。

3.2 焊件溫度場云圖

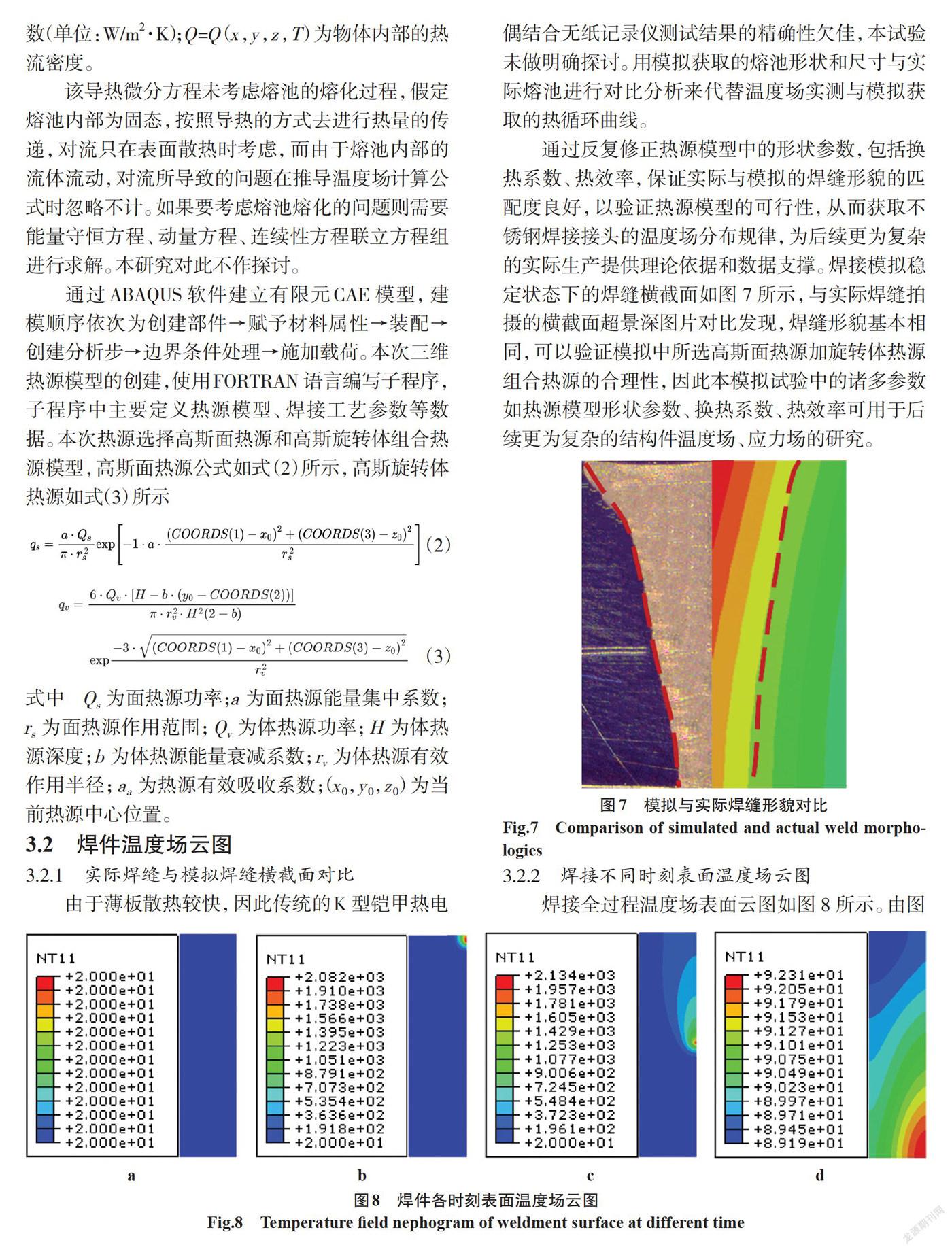

3.2.1 實際焊縫與模擬焊縫橫截面對比

由于薄板散熱較快,因此傳統的K型鎧甲熱電偶結合無紙記錄儀測試結果的精確性欠佳,本試驗未做明確探討。用模擬獲取的熔池形狀和尺寸與實際熔池進行對比分析來代替溫度場實測與模擬獲取的熱循環曲線。

通過反復修正熱源模型中的形狀參數,包括換熱系數、熱效率,保證實際與模擬的焊縫形貌的匹配度良好,以驗證熱源模型的可行性,從而獲取不銹鋼焊接接頭的溫度場分布規律,為后續更為復雜的實際生產提供理論依據和數據支撐。焊接模擬穩定狀態下的焊縫橫截面如圖7所示,與實際焊縫拍攝的橫截面超景深圖片對比發現,焊縫形貌基本相同,可以驗證模擬中所選高斯面熱源加旋轉體熱源組合熱源的合理性,因此本模擬試驗中的諸多參數如熱源模型形狀參數、換熱系數、熱效率可用于后續更為復雜的結構件溫度場、應力場的研究。

3.2.2 焊接不同時刻表面溫度場云圖

焊接全過程溫度場表面云圖如圖8所示。由圖8a可知,焊接前焊件處于室溫狀態為20 ℃,當焊接時,溫度急劇升高,如圖8b所示,隨著焊接過程的繼續進行,溫升區域逐漸擴大,如圖8c所示,此時的峰值溫度達到2 134 ℃,焊接結束后,焊件溫度逐漸降低,如圖8d所示。

3.3 焊接不同時刻縱截面溫度場云圖

焊接過程中不同時刻焊縫縱截面溫度場模擬結果如圖9所示。可以看出,熔池的最高溫度區域都集中在激光照射而形成的小孔內部,與表面熔池呈相同的溫度場分布,焊接過程中孔外的溫度場隨時間沿著焊接相反的方向擴散,且擴散邊緣溫度場分布比靠近小孔中心稀疏得多,溫度梯度也小得多。激光焊接過程的數值模擬能夠分析激光焊接工藝中復雜的物理現象,便于進一步的預測焊縫質量,優化焊接工藝,減少反復的工藝試驗。

4 結論

(1)激光焊接獲取了無明顯缺陷的全熔透焊接接頭,其熱影響區較狹窄。304不銹鋼凝固初始析出相為先共析鐵素體,室溫下激光焊接接頭組織由鐵素體和奧氏體組成。

(2)通過控制變量的方法獲取了最佳工藝參數下的拉伸試樣,抗拉強度達648.33 MPa,為母材的91.67%,延伸率也高達57%。拉伸斷口形貌呈現純剪切型,斷裂類型為韌性斷裂,焊接接頭熱影響區的硬度值由于時效強化作用高于母材和焊縫。

(3)高斯面熱源加高斯旋轉體熱源模型良好吻合,焊縫截面形貌與實際焊縫接近,進一步驗證了組合熱源模型的可靠性,能較好地模擬304不銹鋼激光焊接過程。在移動熱源的前端位置,等溫線密集程度較大,溫度梯度較大,而移動熱源的后方,等溫線較為稀疏,溫度梯度較小。

參考文獻:

陳俊科,石巖,倪聰,等. 線能量對奧氏體不銹鋼激光焊接質量的影響[J]. 激光技術,2015,39(6):850-853.

王浩軍,張兵憲,李靜,等. 激光焊接工藝對304不銹鋼薄板搭接接頭組織性能的影響[J]. 熱加工工藝,2020(1):30-34,39.

田勐,張勇,王麗萍,等. 不銹鋼車體激光疊焊電磁超聲檢測技術應用研究[J]. 電焊機,2020,50(7):96-103.

Hao K,Li G,Gao M,et al. Weld formation mechanism of fiber laser oscillating welding of austenitic stainless steel[J]. Journal of Materials Processing Technology,2015(225):77-83.

Alcock J A,Baufeld B. Diode Laser Welding of Stainless Steel 304L[J]. Journal of Materials Processing Technology,2016.

楊立軍,孫貴錚,王金杰,等. A304不銹鋼薄板激光焊工藝試驗研究[J]. 電焊機,2011,41(1):66-69.

姜澤東,陳保國,史維琴. 304不銹鋼薄板脈沖激光焊焊接熱過程數值分析[J]. 熱加工工藝,2011,40(13):148-150.

張義福,蘇展展,張德勤,等. 氬氣流量對304不銹鋼激光焊接接頭組織性能的影響[J]. 熱加工工藝,2016(5):33-36.

收稿日期:2020-12-29

基金項目:國家自然科學基金地區基金(52064024);2019年全國職業教育科研規劃課題(2019QZJ093)

作者簡介:張強勇(1977—),男,學士,高級工程師,主要從事焊接實訓教學及焊接工藝的研究。E-mail:25499802@qq.com。