分段退焊對(duì)角接接頭焊接殘余應(yīng)力及變形的影響

鄧勇拓 師俊輝 周洋 高林朋

摘要:基于熱-彈塑性有限元理論,以Abaqus軟件為平臺(tái)進(jìn)行角接接頭焊后殘余應(yīng)力及變形的分析,采用分段移動(dòng)熱源模型并利用Fortran語言開發(fā)熱源子程序,分別采用直通焊和分段退焊兩種方式進(jìn)行角接接頭焊接溫度場(chǎng)、殘余應(yīng)力及變形的數(shù)值模擬分析。結(jié)果表明:橫向變形是角接接頭最主要的變形;角接接頭焊接在焊縫端口處的殘余應(yīng)力為壓應(yīng)力,而在中間部位的殘余應(yīng)力為拉應(yīng)力;分段退焊對(duì)橫向殘余應(yīng)力的減弱作用較為明顯,可以有效降低焊接后的變形及其應(yīng)力。

關(guān)鍵詞:角接接頭;分段退焊;溫度場(chǎng);殘余應(yīng)力;變形

中圖分類號(hào):TG404 ? ? ?文獻(xiàn)標(biāo)志碼:A ? ? ? ? 文章編號(hào):1001-2003(2021)04-0072-05

DOI:10.7512/j.issn.1001-2303.2021.04.14

0 ? ?前言

金屬的強(qiáng)度會(huì)隨著溫度的變化而發(fā)生改變,在焊接過程中焊縫及焊縫附近區(qū)域的金屬會(huì)隨著溫度的升高發(fā)生變形,由于受到外側(cè)溫度較低區(qū)域金屬的阻礙會(huì)產(chǎn)生塑性變形,這正是造成焊件在冷卻后產(chǎn)生焊接殘余應(yīng)力與變形的原因[1]。焊接后焊件內(nèi)部應(yīng)力分布不均以及產(chǎn)生的焊接變形會(huì)使焊接部位出現(xiàn)裂紋、斷裂等隱患,降低焊件的承載能力[2]。一般焊件有角變形的部位都有較大的應(yīng)力集中,當(dāng)受到外載荷作用時(shí),這些部位會(huì)產(chǎn)生更大的應(yīng)力集中和附加彎曲應(yīng)力,嚴(yán)重時(shí)甚至?xí)?dǎo)致接頭的低應(yīng)力脆性斷裂,造成整個(gè)結(jié)構(gòu)的破壞。

在實(shí)際生產(chǎn)中,對(duì)殘余應(yīng)力和變形的預(yù)測(cè)分析和控制是至關(guān)重要的,尤其是在結(jié)構(gòu)受載較大處,需要較為準(zhǔn)確的焊后變形預(yù)測(cè)結(jié)果[3-4]。角接接頭在箱體結(jié)構(gòu)等焊接結(jié)構(gòu)中應(yīng)用較多,針對(duì)箱體結(jié)構(gòu)的焊接殘余應(yīng)力分析對(duì)于提高其結(jié)構(gòu)可靠性、制造精度和使用壽命具有重要意義[5]。長(zhǎng)期以來,國內(nèi)外許多研究學(xué)者在焊接變形的數(shù)值模擬與變形控制方面做了大量研究,劉國寧等對(duì)T形接頭不同焊接順序的焊接溫度場(chǎng)及應(yīng)力場(chǎng)進(jìn)行了研究[6],王江超等利用有限元軟件分析了大厚板對(duì)接接頭的焊接殘余應(yīng)力分布情況[7]。從目前的研究成果來看,分段退焊可以減小焊后殘余應(yīng)力與變形[8],但其研究主要集中在對(duì)接接頭和T形接頭這兩種典型模型,關(guān)于分段退焊對(duì)角接接頭的焊接殘余應(yīng)力與變形的影響研究較少。文中使用Abaqus軟件平臺(tái)并編寫Fortran子程序,采用分段移動(dòng)熱源模型和單元生死法,對(duì)角接接頭的焊接進(jìn)行了有限元模擬,研究了角接接頭的構(gòu)件在焊接時(shí)分段退焊對(duì)焊接溫度場(chǎng)、應(yīng)力場(chǎng)的影響,對(duì)生產(chǎn)中以角接接頭為主的構(gòu)件焊接具有一定的指導(dǎo)意義。

1 模型的建立及參數(shù)設(shè)置

1.1 有限元模型

利用Creo軟件建立三維幾何模型,尺寸如圖1所示,板厚均為16 mm,焊接坡口角度為40°。文中模型的焊縫深度較深,因此采用多層多道焊接方式,焊縫共四層,在構(gòu)建模型時(shí)每層焊縫的橫截面積保持基本相同,焊縫結(jié)構(gòu)模型如圖2所示。利用Hypermesh軟件進(jìn)行幾何模型的網(wǎng)格劃分,在焊縫及其周圍區(qū)域網(wǎng)格劃分較為精細(xì),尺寸較小。通過使用合理的網(wǎng)格過渡方式,在距離焊縫較遠(yuǎn)的區(qū)域網(wǎng)格尺寸較大,在保證計(jì)算精度的同時(shí)可以有效提高計(jì)算效率。模型網(wǎng)格劃分完成后共有32 560個(gè)單元,38 485個(gè)節(jié)點(diǎn)。

1.2 焊接熱源模型

文中采用分段移動(dòng)熱源模型可以有效降低熱-彈塑性有限元法的計(jì)算規(guī)模,在保證計(jì)算精度的同時(shí)大幅減少計(jì)算時(shí)間[9]。對(duì)分段移動(dòng)熱源來說,焊縫區(qū)域的段狀材料同時(shí)進(jìn)行能量輸入,但不同時(shí)刻的能量輸入與瞬時(shí)熱源的縱向分布有關(guān)[10]。由于分段熱源與瞬時(shí)熱源能量輸入一致,因此分段移動(dòng)熱源與瞬時(shí)移動(dòng)熱源在總加熱時(shí)間內(nèi)輸入的能量相等[11]。分段熱源模型的定義式為:

式中 qsm為加熱斑點(diǎn)中心最大熱流密度;Qm為有效熱輸入功率;a為熱源模型寬度;b為熱源模型長(zhǎng)度。

在溫度場(chǎng)分析計(jì)算中,直通焊沿著Z軸正方向依次進(jìn)行焊接,分段退焊整體焊接方向與直通焊相同,將每一層的焊縫均分為4個(gè)大段逐次進(jìn)行分段退焊。

1.3 材料性能參數(shù)

本研究中焊件整體材料為304不銹鋼,其熔點(diǎn)為1 399~1 455 ℃。圖3為國內(nèi)學(xué)者對(duì)304不銹鋼進(jìn)行的熔化實(shí)驗(yàn)所得到的試樣某一固定點(diǎn)在焊接過程中的溫度變化曲線[12]。由圖3可知,試樣在熱源經(jīng)過時(shí)溫度快速升高到達(dá)峰值,熱源離開后溫度逐漸下降。國內(nèi)學(xué)者對(duì)304鋼板在620~750 ℃溫度下進(jìn)行的高溫拉伸試驗(yàn)所得到的數(shù)據(jù)見表1[13]。由表1可知,在高溫條件下304不銹鋼的強(qiáng)度和塑性均有明顯降低,在620~750 ℃其斷后伸長(zhǎng)率呈現(xiàn)出先降后升的特點(diǎn)。

2 溫度場(chǎng)分析

采用熱-彈塑性有限元法進(jìn)行分析,先進(jìn)行溫度場(chǎng)的分析,然后將溫度場(chǎng)計(jì)算結(jié)果的工程文件以熱載荷的形式加載到應(yīng)力場(chǎng)的計(jì)算中,進(jìn)行焊接應(yīng)力場(chǎng)的分析計(jì)算。焊接速度設(shè)置為6 mm/s,每一分析步的時(shí)間通過段狀熱源加熱時(shí)間公式(2)可得,冷卻時(shí)間設(shè)置為1 200 s。

式中 a為焊縫寬度; vm為焊接速度。

為了更好地模擬實(shí)際焊接過程,在仿真計(jì)算時(shí)采用單元生死技術(shù),使焊接數(shù)值模擬計(jì)算結(jié)果更加精確[14]。在焊接分析計(jì)算開始前將所有焊縫單元“ 殺死 ”,即利用Python編輯腳本程序在初始分析步時(shí)移除焊縫部分的所有單元,在焊接過程中再利用程序代碼依次“ 激活 ”相應(yīng)的焊縫區(qū)域單元,相當(dāng)于模擬實(shí)現(xiàn)焊縫的逐步填充過程。在Abaqus中通過調(diào)入Fortran編寫的子程序,將分段移動(dòng)熱源模型作用于每一個(gè)分析步中激活的焊縫單元,實(shí)現(xiàn)焊接分析計(jì)算過程中熱源的加載。

直通焊和分段退焊在溫度場(chǎng)的溫度分布云圖如圖4所示,圖中均為第二層焊縫某段的溫度分布情況,任選某分析步的結(jié)果作為說明。可以看出,焊縫區(qū)域網(wǎng)格單元隨著焊接過程進(jìn)行逐步填充,單元生死技術(shù)成功地實(shí)現(xiàn)了焊接時(shí)焊材逐步填絲的過程。在焊接過程中,最高溫度一直處于熔池處,中心熱源的熱量逐步向母材四周擴(kuò)散,并隨著時(shí)間逐步降低。隨著熱源的移動(dòng),直通焊的等溫線逐步連成一個(gè)區(qū)域并趨于穩(wěn)定。但在分段退焊的情況中,由于上一段退焊的余熱并未完全消散,在焊接到分段的端點(diǎn)時(shí)溫度消散區(qū)域與直通焊不同,會(huì)形成兩個(gè)不連續(xù)的類似于“ 8 ”字形的等溫線分布。

3 應(yīng)力場(chǎng)分析

在進(jìn)行應(yīng)力分析時(shí),將溫度場(chǎng)計(jì)算結(jié)果以熱載荷的形式作為初始條件加載到應(yīng)力場(chǎng)的計(jì)算中,從而得到應(yīng)力場(chǎng)的計(jì)算結(jié)果。直通焊和分段退焊的殘余應(yīng)力沿x軸方向等效分布如圖5所示。由圖5可知,兩種焊接方法的焊縫兩端均存在有一定的壓應(yīng)力。直通焊的整條焊縫區(qū)域都有較大且較為連續(xù)的應(yīng)力分布,分段退焊由于焊接順序發(fā)生改變中間應(yīng)力分布會(huì)出現(xiàn)峰值。分段退焊的應(yīng)力峰值與直通焊相比明顯提高,但是整個(gè)母材區(qū)域殘余應(yīng)力的均值有所下降,高應(yīng)力區(qū)域較少。

三種不同方向應(yīng)力分布曲線如圖6所示。圖6a為橫向殘余應(yīng)力分布曲線,直通焊在焊縫兩端處的橫向殘余應(yīng)力為壓應(yīng)力,焊縫中部基本保持在100 MPa左右。分段退焊在焊縫兩端處的橫向殘余應(yīng)力明顯減弱,但在焊縫中間部位呈現(xiàn)出較大波動(dòng)。圖6b為縱向殘余應(yīng)力分布曲線,與橫向應(yīng)力分布情況類似,分段退焊與直通焊相比在焊縫中間部位會(huì)出現(xiàn)波動(dòng)。由圖6a、6b可知,分段退焊對(duì)橫向殘余應(yīng)力的減弱作用較為明顯。此外,在焊縫兩端為壓應(yīng)力,但幅值相對(duì)較小,而焊縫中部的殘余應(yīng)力為拉應(yīng)力。圖6c為沿厚度方向的殘余應(yīng)力分布情況,兩種焊接方式沿厚度方向的殘余應(yīng)力變化均不大,但由于焊接順序的不同,直通焊和分段退的焊縫兩端分別存在大小不同的殘余壓應(yīng)力。

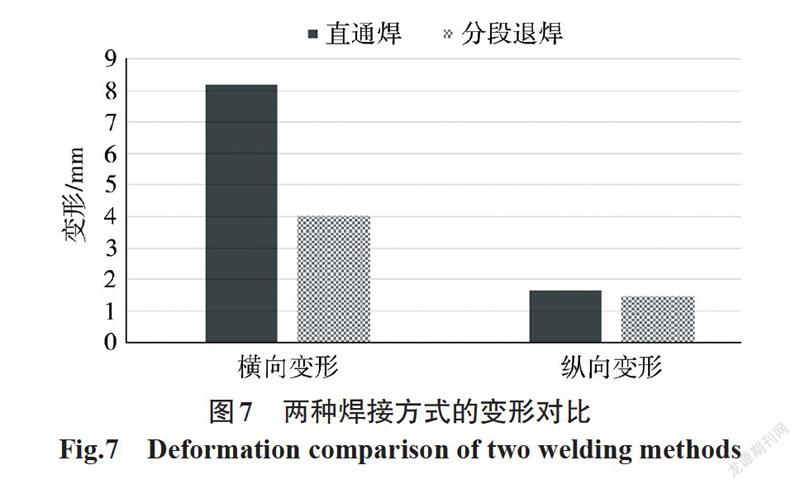

角接接頭焊后變形主要是橫向變形,主要表現(xiàn)為焊件沿焊縫方向兩端變形幅度較大,中間則較小。兩種焊接方式的變形對(duì)比如圖7所示,分段退焊在橫向變形上與直通焊相比有明顯減小,直通焊橫向最大變形為8.18 mm,分段退焊為4.04 mm,而在縱向變形的影響上變化不大。因此,分段退焊對(duì)于減小焊接變形有明顯的作用。

4 結(jié)論

(1)直通焊在焊接過程中等溫線逐步連成一個(gè)呈錐形分布的區(qū)域。分段退焊在低溫區(qū)域的等溫線會(huì)形成兩個(gè)不連續(xù)的類似于“ 8 ”字形分布。

(2)不同焊接順序的角接接頭焊縫兩個(gè)端口處的殘余應(yīng)力均主要為壓應(yīng)力,而在焊縫中部的殘余應(yīng)力為拉應(yīng)力。橫向變形是角接接頭焊接最主要的變形,其縱向變形較小。

(3)分段退焊在焊縫兩端處的橫向殘余應(yīng)力有明顯減弱,可以有效降低焊接后的應(yīng)力及變形,有利于提高焊件結(jié)構(gòu)的使用壽命和精度。

參考文獻(xiàn):

俞寬銑.鍋爐壓力容器焊工培訓(xùn)教材[M].北京:北京科學(xué)技術(shù)出版社,1992.

宋娓娓,汪建利,汪洪峰.薄板焊接變形分析[J].熱加工工藝,2013,42(15):164-166,169.

朱學(xué)敏,王宗彥,吳淑芳,等.薄板焊接殘余應(yīng)力和變形的數(shù)值模擬[J].熱加工工藝,2012,41(21):159-161.

M R Nezamdost,M R Nekouie Esfahani,S H Hashemi,

收稿日期:2020-09-15;修改日期:2020-12-09

作者簡(jiǎn)介:鄧勇拓(1995—),男,在讀碩士,主要從事焊接數(shù)值模擬的研究。E-mail:429135036@qq.com。