基于PLC的廢溶劑回收處理控制系統的設計應用

胡敬強

摘要:在涂布行業生產過程中,伴隨而成的廢溶劑該如何處理,才能滿足安全、環保和企業經濟需求,已成為目前多數中小企業面臨的難題。本文結合實際項目,介紹了基于PLC控制器開發了一套廢溶劑蒸餾、蒸發、廢氣處理的自動化控制系統。通過PLC的數據采集、溫度控制、廢溶劑調節控制和安全保護設計功能,確保了系統的安全穩定。同時,將廢溶劑系統蒸發后氣態有機物送到蓄熱式氧化爐進行分解,并將釋放的熱能回收再用于廢溶劑處理設備加熱需求,有效地解決了客戶廢溶劑處理的難題,降低了企業的生產成本,取得了較好的實用價值。

關鍵詞:廢溶劑;PLC;控制系統;安全;環保

1.引言

涂布工藝是改變和完善材料表面特性的重要加工工藝,而隨著科學技術的不斷發展,涂布工藝已成為許多功能性材料研究開發所不可或缺的重要工藝技術手段。目前涂布行業所采用的基本都是有機溶劑型涂料,在反光材料、光學材料、離型膜、保護膜等行業中,其主要的工業廢氣污染已引起高度注意。但我們不可忽視涂布行業生產過程中伴隨而生的廢溶劑,其也是造成環境污染的一個重要因素。廢溶劑除含有有機溶劑外,還含有大量的殘膠,處理方式相對較為復雜。目前常用的處理裝置是蒸餾回收裝置,但也只是將有機溶劑和雜質殘膠分離,分離后的有機溶劑基本還是只能用于清洗涂布機器,無法徹底處理。另一種處理方式通過專業危廢處理公司來處理,但處理成本較高且辦理相關轉運手續非常復雜。目前客戶大量廢溶劑都儲存在工廠內而無法有效處理,廢溶劑儲存所面臨的安全問題已嚴重困擾到涂布企業。鑒于此情況,本文結合實際項目案例設計了一種廢溶劑綜合處理系統,安全可靠地處理廢溶劑的同時,也節省了設備運行能耗。

2.系統總體設計方案

目前常用的廢溶劑回收裝置采用的是電加熱加熱導熱油的方式,控制導熱油在170℃左右,從而使有機溶劑蒸餾出來,過濾到殘膠和雜質。該設備能耗高,且只能單一分離出潔凈的有機溶劑,無法從根本上徹底解決企業處理廢溶劑的需求。本系統設計總體方案如下,利用蓄熱式氧化爐的余熱加熱蒸餾罐,控制蒸餾罐溫度大于廢溶劑蒸發溫度,達到有機溶劑蒸餾,殘膠和雜質被過濾到的目的,再經過冷凝器將潔凈的有機溶劑氣體冷凝到儲液罐。蒸發器內設計霧化噴嘴將潔凈的有機溶劑液態霧化,利用蒸餾后的高溫煙氣將霧化的有機溶劑汽化后,再進入蓄熱式氧化爐高溫分解,有機廢氣被徹底處理的同時,釋放的熱能再用于加熱蒸餾系統,形成了一套閉環控制系統,經濟高效地解決了廢溶劑處理的難題。

3.系統詳細設計方案

3.1、溶劑蒸餾罐設計

蒸餾系統是利用廢溶劑中有機物沸點不同的特性,將低沸點的有機溶劑蒸發,再冷凝成潔凈的有機溶劑,從而分離出廢溶劑的殘膠或其他雜質。涂布行業廢溶劑主要成分為甲苯、乙酸乙酯、丁酮、異丙醇等,各成分沸點如下:

甲苯110.6℃、乙酸乙酯77.06℃、丁酮79.6℃,異丙醇82.45℃。蒸發罐溫度超過有機物沸點,即可滿足汽化條件。考慮蒸餾后的出口煙氣用于蒸發器蒸發溶劑,并考慮便面散熱和管道熱損失,故蒸餾罐設計溫度為185℃,蒸餾罐出口設計溫度170℃。蒸發器熱源來自于蓄熱式氧化爐,通過高溫煙氣出口風門和低溫煙氣風門混合調節,已滿足熱能需求。本系統按平均20kg/h的設計,因系統蒸餾量會隨蒸餾罐液位下降,蒸餾罐換熱面積線性下降,最大的蒸餾量按40kg/h設計。按照能量守恒原則,有機溶劑汽化所需的熱能全部來源于蒸餾罐煙氣熱能。以甲苯為例,設計參數如下:

3.2、溶劑蒸發器設計

蒸發器主要利用蒸餾后的高溫煙氣將雙流體噴槍噴射的霧化有機溶劑汽化,然后通過溶劑風機輸送到有機廢氣處理設備進行氧化處理。蒸發器設計按照蒸發冷卻塔原理設計,蒸發器內氣體流速小于4m/s,本項目按照3.5m/s設計,氣體停留時間大于5s以上來設計。因蒸發的熱源來自蒸餾出口煙氣,蒸發器進口設計溫度150℃,出口設計溫度為120℃。廢溶劑的處理噴淋量則由噴嘴決定,本項目選擇雙流體噴嘴,通過調節壓縮空氣壓力來大概調節噴入液體量,并配合流量計、調節閥做流量精度控制,保證溶劑的蒸發量在安全范圍內。

3.3、溶劑系統風機設計選型。

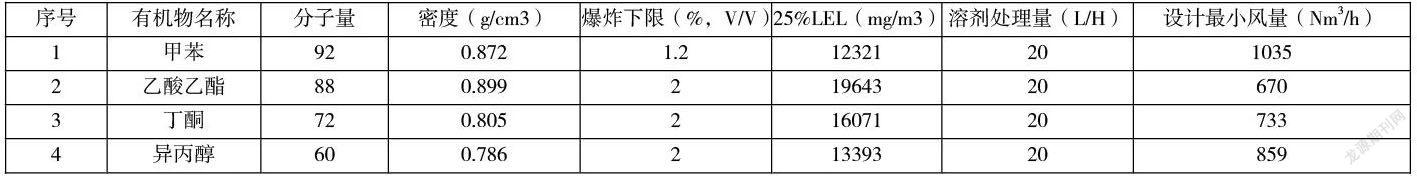

本設計將廢溶劑先蒸餾、后冷凝然后再蒸發,潔凈的有機溶劑以氣態形式送入到后級廢氣處理設備進行處理。蒸發后有機廢氣濃度是安全控制的非常重要點,根據有機廢氣處理行業規范要求,進入蓄熱式氧化爐的有機物濃度應小于爆炸下限的25%,則有機溶劑經蒸發罐蒸發后的濃度應<25%LEL。下表為不同有機物安全濃度和風量數據:

根據上表可看出,當處理的廢溶劑為甲苯時,在保證有機廢氣濃度小于25%LEL的情況下,系統需求的運行風量最大。考慮系統預留一定的調節能力,調節能力按最大設計風量的70%計算,故系統設計風量為1500Nm3/h,系統風壓考慮的蒸餾罐和蒸發器的壓損,設計全壓為2000pa。同時,為保證蒸發后的有機廢氣濃度在安全范圍內,在蒸發器出口設計一臺濃度檢測儀,實時檢測蒸發器出口氣體濃度,當濃度超過25%LEL時,系統會自動關閉廢液噴淋電磁閥,停止廢液噴入。

3.4、控制系統設計

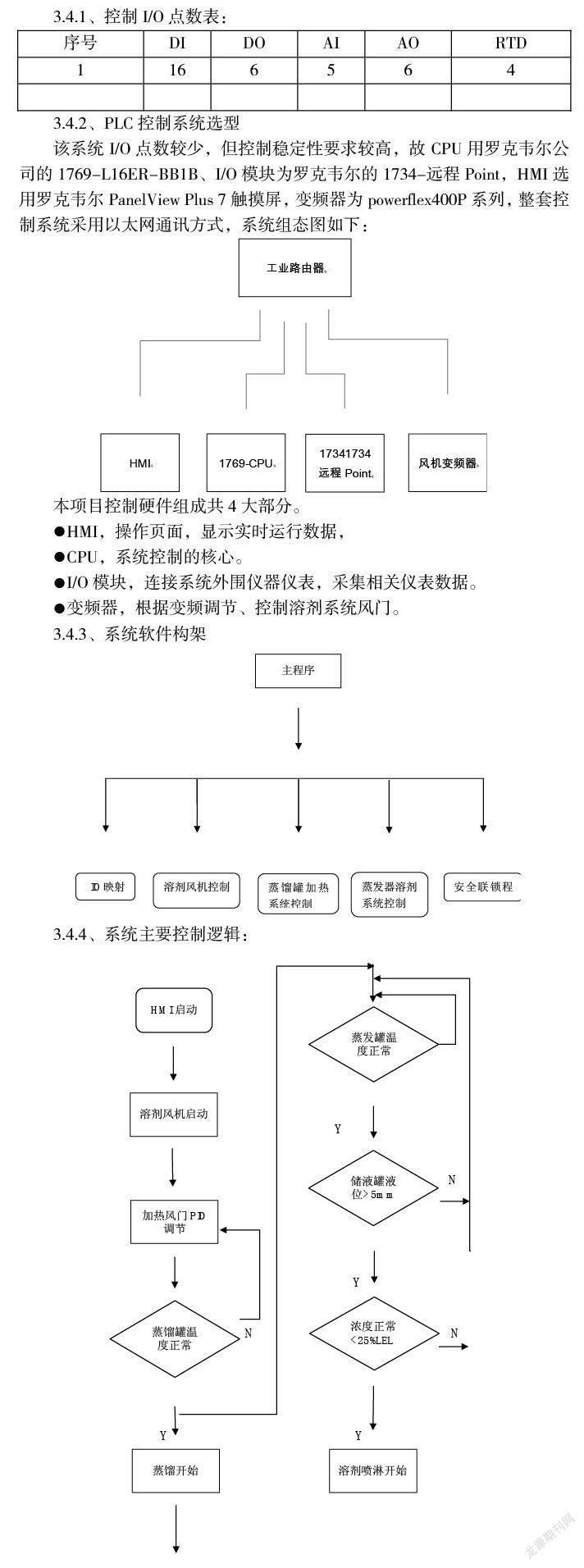

3.4.1、控制I/O點數表:

3.4.2、PLC控制系統選型

該系統I/O點數較少,但控制穩定性要求較高,故CPU用羅克韋爾公司的1769-L16ER-BB1B、I/O模塊為羅克韋爾的1734-遠程Point,HMI選用羅克韋爾PanelView Plus 7觸摸屏,變頻器為powerflex400P系列,整套控制系統采用以太網通訊方式,系統組態圖如下:

本項目控制硬件組成共4大部分。

HMI,操作頁面,顯示實時運行數據,

CPU,系統控制的核心。

I/O模塊,連接系統外圍儀器儀表,采集相關儀表數據。

變頻器,根據變頻調節、控制溶劑系統風門。

3.4.3、系統軟件構架

3.4.4、系統主要控制邏輯:

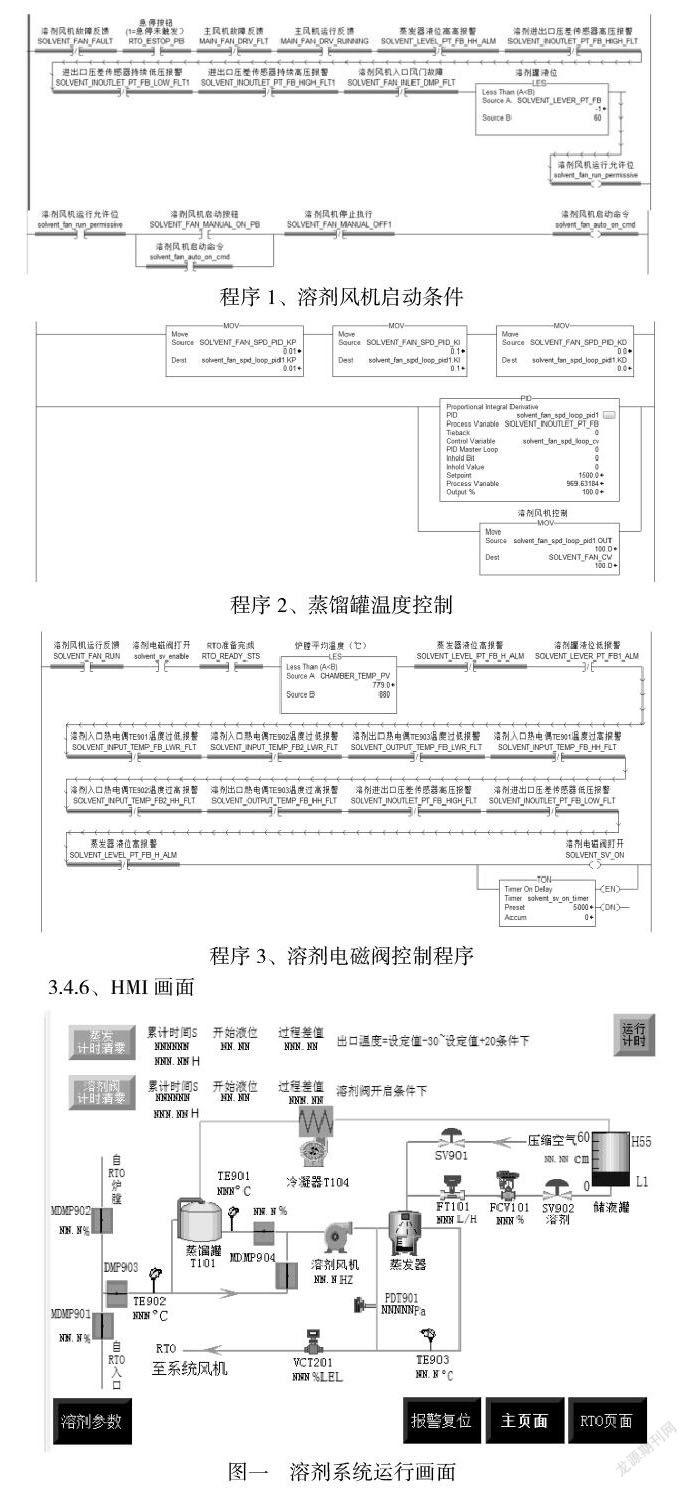

3.4.5、系統部分PLC控制程序

3.4.6、HMI畫面

4、系統安全功能設計

有機溶劑具有易燃易爆的特性,故系統的安全性是設計的第一重點,本項目在軟件、硬件都設計多級安全保護措施,以確保設備使用的安全性、可靠性。安全保護設計如下:

1.系統配置一臺濃度檢測儀實時檢測蒸發器出口有機廢氣濃度,當檢測到氣體濃度大于25%LEL時,廢液噴淋電磁閥關閉,停止廢液進入蒸發器。

2.廢溶劑風機運行頻率根據蒸發器進口口壓差自動調節,但最小運行頻率不小于35HZ。

3.通過廢液調節閥開度大小自動控制廢液噴淋流量,確保廢液噴淋量在20L/H。

4.廢液噴淋電磁閥與蒸發器進出口溫度、系統風機頻率及蒸發器進出口壓差及蒸發器液位連鎖,當溫度、壓力、液位異常時,關閉廢液噴淋電磁閥。

5.壓縮空氣管路設計壓力開關,當壓力低于設定值,廢液電磁閥關閉。

6.儀表、風機均采用防爆結構,廢溶劑管道防靜電接地嚴格按規范設計和施工。

7.系統進風風管上設置隔離閥門,防止系統停機時,蓄熱式氧化爐高溫煙氣傳導到儲液罐及蒸發罐上,造成安全隱患。

8.系統設計有泄爆片、安全閥、阻火器等物理防護設備,確保即使發生安全事故,也可將不利影響限制現在很小的范圍內。

該控制系統操作簡單,本項目設計方案能夠從根本上解決廢溶劑處理的難點,同時,利用了廢溶劑高溫分解釋放的熱能供給自身系統用熱需求,達到了節能、環保的目的。

5、結論

涂布行業所產生的廢溶劑,因其存儲困難、處理困難,對于企業安全、環保和經濟投入已造成了很大的困擾,本文設計的PLC自動控制廢溶劑處理系統,從廢溶劑的蒸餾、冷凝、噴淋、蒸發,熱能回收再利用等全自動化實現,操作簡單、安全可靠,將客戶難于處理的廢溶劑變成可利用能源回收,從根本上解決了涂布行業廢溶劑處理的難題,節省了企業廢溶劑處理的成本投入,帶來了較大的經濟效益,同時也有一定的市場推廣價值。

參考文獻:

[1]王新亮.廢有機溶劑的處置及精餾再利用技術概述.科學技術創新,2019(9):144-145.

[2]張志亮.羅克韋爾AB控制系統的設計和應用.機械管理開發,2020(3):173-174.

[3]蓄熱燃燒法工業有機廢氣治理工程技術規范.中華人民共和國國家環境保護標準HJ1093-2020

[4]王永忠;楊建平.蒸發冷卻塔的設計和應用分析.寶鋼技術.2020(3):173-174.

上海永疆環境工程有限公司