氰化尾渣還原焙燒—燒渣浮選富集金銅的試驗研究

劉占林 朱德兵 郭建東 王其亮

摘要:某復雜多金屬金精礦采用直接氰化工藝提取金銀后產出的氰化尾渣含Au 1.20 g/t 、Cu 0.52 %、S 47.50 %、Fe 41.02 %,具有較高的回收價值。采用還原焙燒—燒渣浮選工藝流程回收金、銅等,在最佳條件下,獲得的金銅精礦產率為9.52 %,金、銅品位分別為15.20 g/t、6.82 %,回收率分別為76.16 %、78.20 %;鐵精礦產率為90.48 %,鐵品位為65.80 %,鐵回收率為95.26 %,指標良好,實現了氰化尾渣中金、銅、硫、鐵等有價元素的高效綜合回收,經濟效益和社會效益顯著。

關鍵詞:氰化尾渣;還原焙燒;浮選富集;金銅精礦;綜合回收

中圖分類號:TD926.4+2 TD953文獻標志碼:A開放科學(資源服務)標識碼(OSID):

文章編號:1001-1277(2021)04-0080-04doi:10.11792/hj20210418

引 言

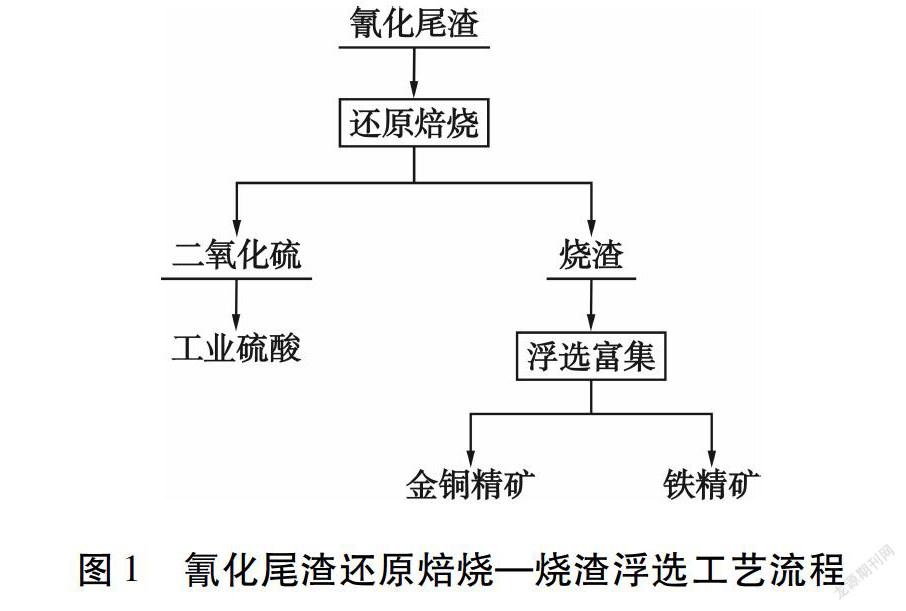

某黃金冶煉企業采用直接氰化工藝處理復雜多金屬金精礦,產出的氰化尾渣含有一定量的金、銅、鐵及硫等有價元素。氰化尾渣還原焙燒,產生的二氧化硫制備硫酸,其中的硫得到有效利用;燒渣中鐵質量分數達62 %以上,銷售至燒結廠用于冶煉鐵[1-2]。但是,氰化尾渣中的金、銅等未實現有效回收,造成資源浪費。

隨著礦產資源的日益緊缺,二次資源的綜合利用日益迫切。該氰化尾渣還原焙燒得到的燒渣中金品位2.0 g/t左右,銅品位達到0.7 %以上,具有較高的回收價值。硫酸廠大部分采用磁選工藝處理燒渣[3],獲得高品位鐵精礦;對于燒渣中銅、鉛等金屬的回收,相關研究采用氯化鈉焙燒工藝[4]及高溫氯化焙燒工藝[5]處理,但由于高溫氯化焙燒工藝存在生產成本高、設備防腐要求嚴格、環境危害大等問題,未實現工業生產。如何高效綜合回收該氰化尾渣中的有價金屬,已成為企業亟需解決的技術難題,同時對提高企業經濟效益和資源綜合利用率意義重大。

1 氰化尾渣性質

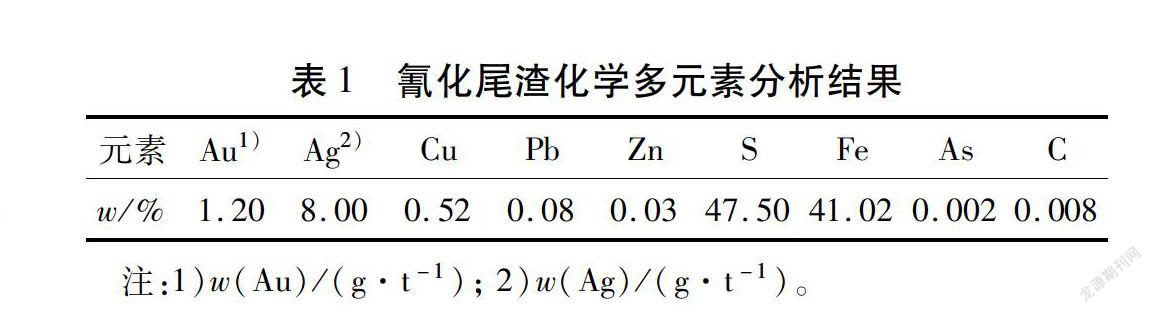

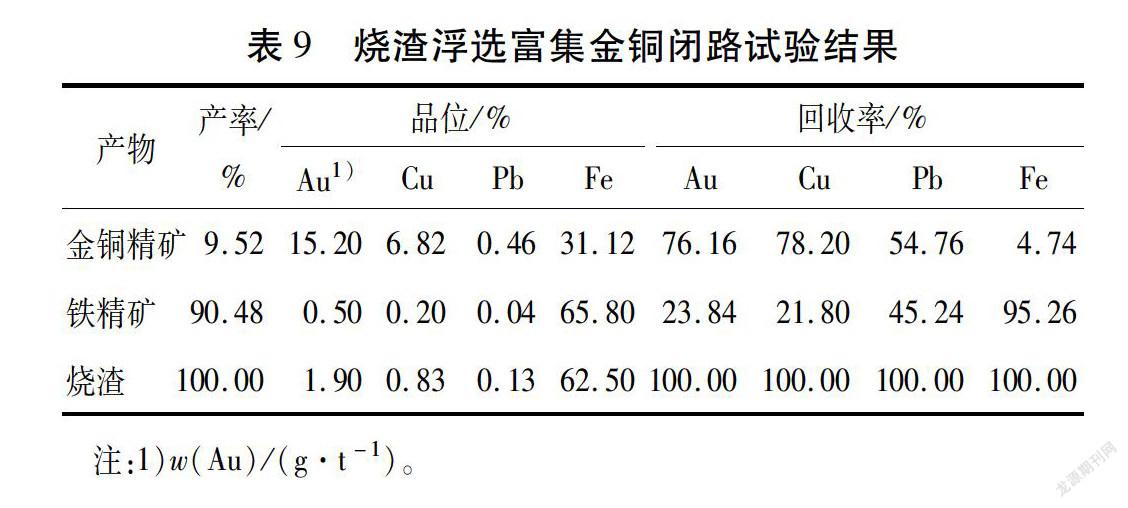

試驗用礦樣為復雜多金屬金精礦直接氰化產出的氰化尾渣,氰化尾渣中主要金屬礦物為黃鐵礦、黃銅礦。金主要嵌布于黃鐵礦、黃銅礦中,品位為0.70 g/t,分布率為58.33 %;硅酸鹽中金品位為0.30 g/t,分布率為25.00 %。氰化尾渣化學多元素分析結果見表1,金化學物相分析結果見表2。

從表1可以看出:該氰化尾渣中金品位為1.20 g/t,銅品位達0.52 %,如能采用適當的工藝予以回收,則可進一步實現有價金屬的綜合利用。

2 還原焙燒—燒渣浮選試驗

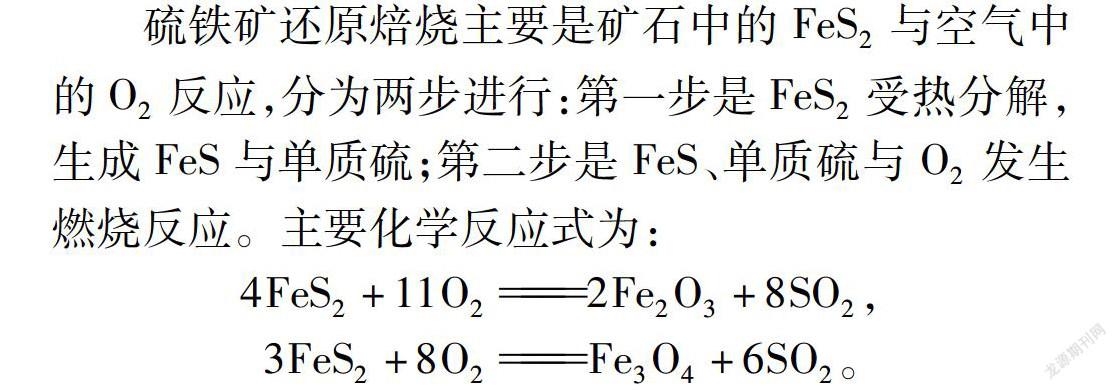

2.1 還原焙燒反應原理

硫鐵礦還原焙燒主要是礦石中的FeS2與空氣中的O2反應,分為兩步進行:第一步是FeS2受熱分解,生成FeS與單質硫;第二步是FeS、單質硫與O2發生燃燒反應。主要化學反應式為:

4FeS2+11O22Fe2O3+8SO2,

3FeS2+8O2Fe3O4+6SO2。

硫鐵礦還原焙燒屬于多相反應,反應復雜。通過還原焙燒消除硫化礦對金的包裹,盡可能實現金的單體解離,這也是后續進行燒渣浮選富集金、銅的關鍵。

2.2 工藝流程

根據氰化尾渣中硫鐵礦性質,確定采用氰化尾渣還原焙燒—燒渣浮選工藝流程回收金、銅等。工藝流程見圖1。

還原焙燒試驗在小型沸騰爐中進行,小型沸騰爐爐膛為不銹鋼材料,爐床直徑為40 cm,爐體容積約0.02 m3,電爐外部加熱,上部螺旋給料機加料,下部進氣和出料,出料管直接插入裝滿水的水桶(直徑20 cm)中,確保燒渣不發生氧化反應。

2021年第4期/第42卷安全與環保安全與環保黃 金

氰化尾渣經還原焙燒處理后得到的燒渣中金主要以單體金狀態存在,少量以氧化鐵包裹金狀態存在;銅主要以硫化亞銅、氧化銅狀態存在;硫主要以殘余黃鐵礦及硫酸鹽形式存在。燒渣浮選時須消除焙燒過程中燒結重新包裹對混合浮選的影響,因此試驗考察了磨礦細度、捕收劑用量等對浮選效果的影響,確定了最佳工藝條件。

3 試驗結果及討論

3.1 還原焙燒試驗

3.1.1 焙燒溫度

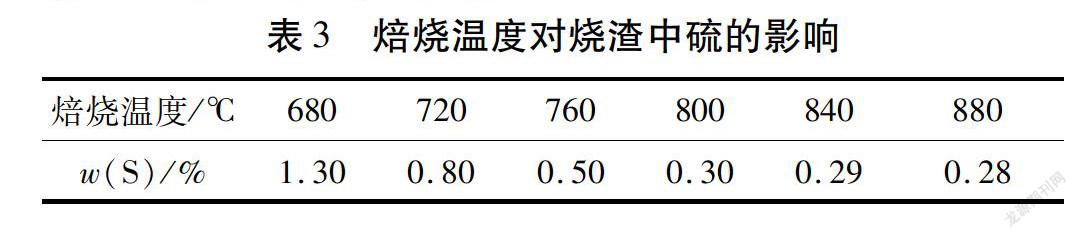

還原焙燒試驗條件:氰化尾渣600 g,控制需氧量為氰化尾渣完全燃燒需氧量的95 %,加料時間60 min,爐料停留時間5 min。試驗考察了不同焙燒溫度對燒渣中硫的影響,結果見表3。

從表3可以看出:燒渣中硫質量分數隨焙燒溫度的升高而降低;當焙燒溫度達到800 ℃時,燒渣中硫質量分數降低至0.30 %;繼續升高焙燒溫度,燒渣中硫質量分數降低不明顯。綜合考慮能耗,焙燒溫度選擇800 ℃為宜。

3.1.2 爐料停留時間

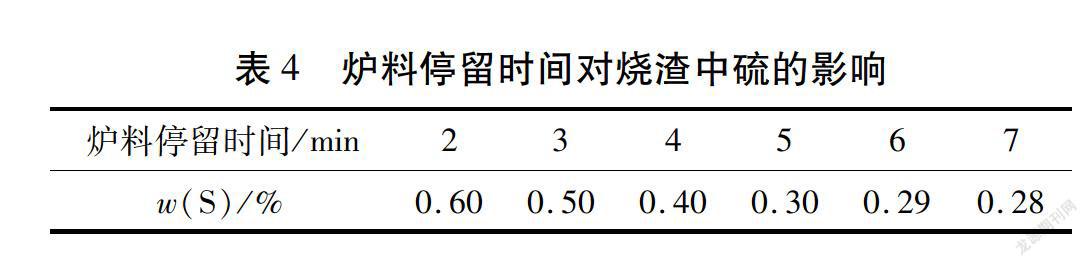

試驗在氰化尾渣600 g,控制需氧量為氰化尾渣完全燃燒需氧量的95 %,焙燒溫度800 ℃,加料時間60 min的條件下,考察了不同爐料停留時間對燒渣中硫的影響,結果見表4。

從表4可以看出:燒渣中硫質量分數隨爐料停留時間的延長而降低;當爐料停留時間為5 min時,燒渣中硫質量分數降低至0.30 %;當爐料停留時間繼續延長時,燒渣中硫質量分數降低不明顯。綜合考慮,爐料停留時間選擇5 min為宜。

3.1.3 需氧量

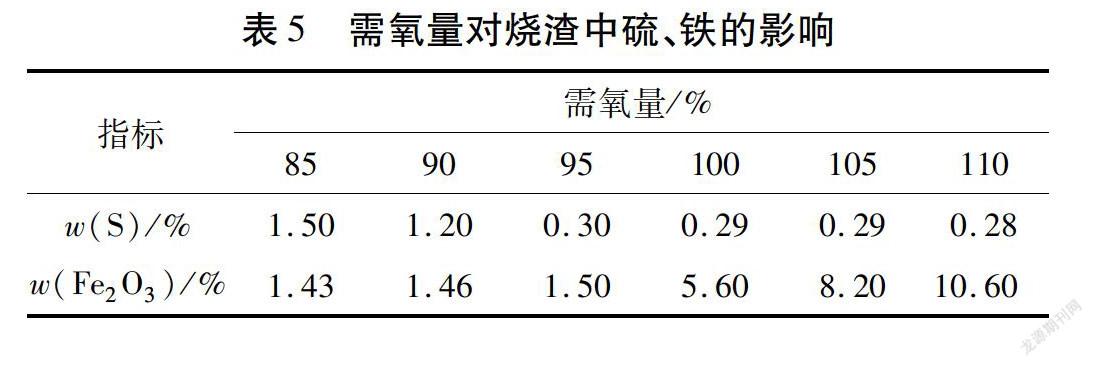

試驗在氰化尾渣600 g,焙燒溫度800 ℃,加料時間60 min,爐料停留時間5 min的條件下,考察了需氧量對燒渣中硫、鐵的影響,結果見表5。

從表5可以看出:燒渣中硫質量分數隨需氧量的增加而降低,但氧化鐵質量分數隨需氧量的增加而增加;當需氧量為氰化尾渣完全燃燒需氧量的95 %時,燒渣中硫質量分數為0.30 %、氧化鐵質量分數為1.50 %,保證了后續鐵精礦品質。綜合考慮,需氧量為氰化尾渣完全燃燒需氧量的95 %為宜。

氰化尾渣在最佳條件下還原焙燒后,硫得到有效去除,燒渣中金、銅、鐵等得到有效富集,之后采用浮選工藝進一步回收。燒渣主要化學元素分析結果見表6。

3.2 燒渣浮選試驗

燒渣浮選時須消除焙燒過程中燒結重新包裹對混合浮選的影響,因此須對燒渣進行磨礦處理,提高硫化礦的單體解離度,同時使硫化礦、金粒產生新鮮表面,通過添加適宜捕收劑,改善其表面的物理化學性質,提高浮選效果。

3.2.1 磨礦細度

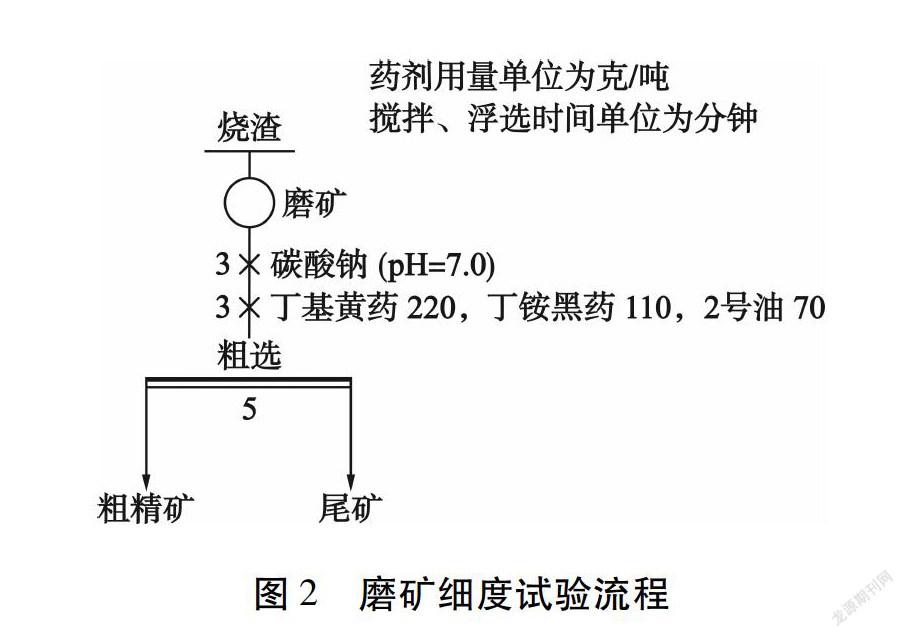

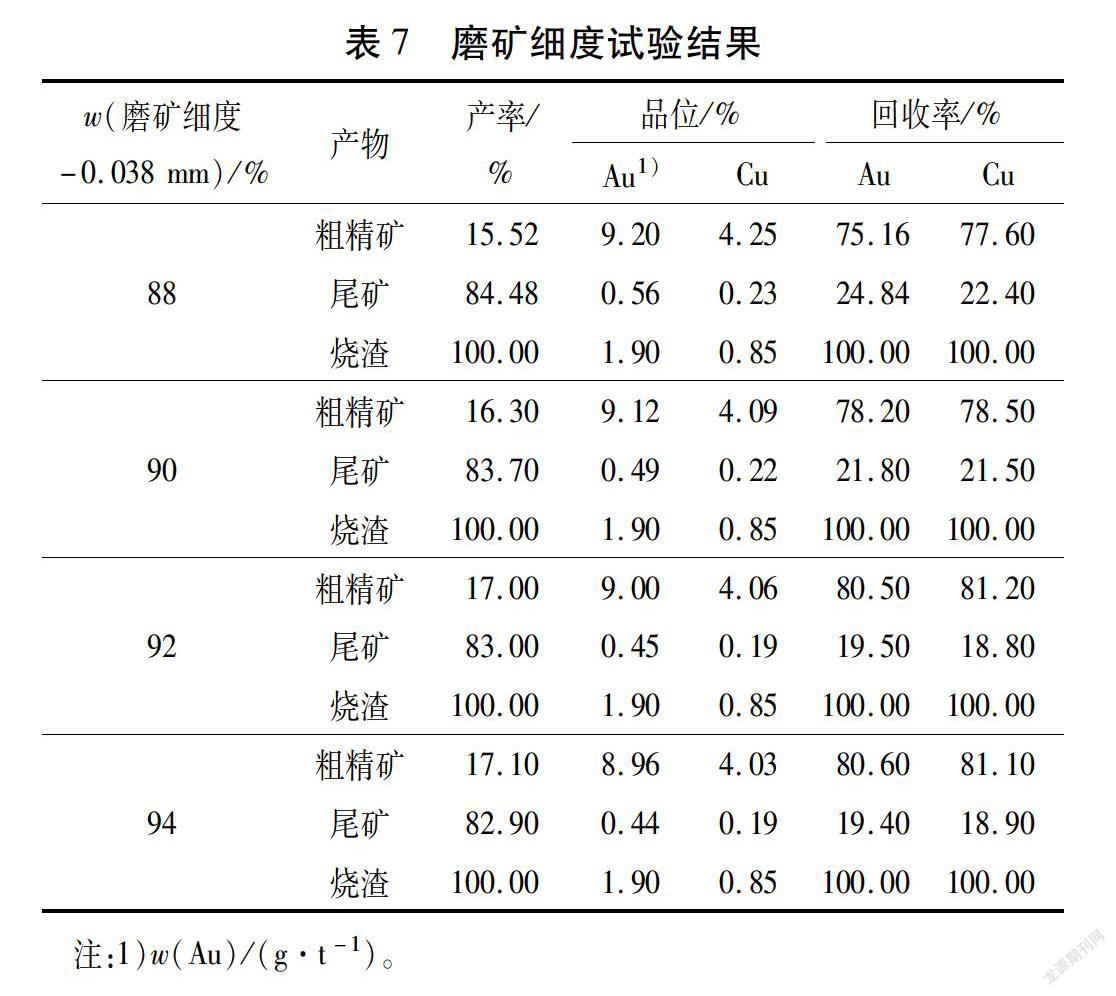

磨礦細度試驗條件:燒渣添加一定量水,控制磨礦濃度60 %,磨礦后調整礦漿濃度35 %,碳酸鈉調節pH=7.0,丁基黃藥+丁銨黑藥(質量比2∶1)用量330 g/t,起泡劑2號油用量70 g/t,控制磨礦細度為單一變量。試驗流程見圖2,試驗結果見表7。

從表7可以看出:金、銅的回收率隨磨礦細度的增加呈升高趨勢,但當磨礦細度-0.038 mm超過92 %后,金、銅的回收率變化不明顯。綜合考慮,選擇磨礦細度-0.038 mm 占92 %為宜。

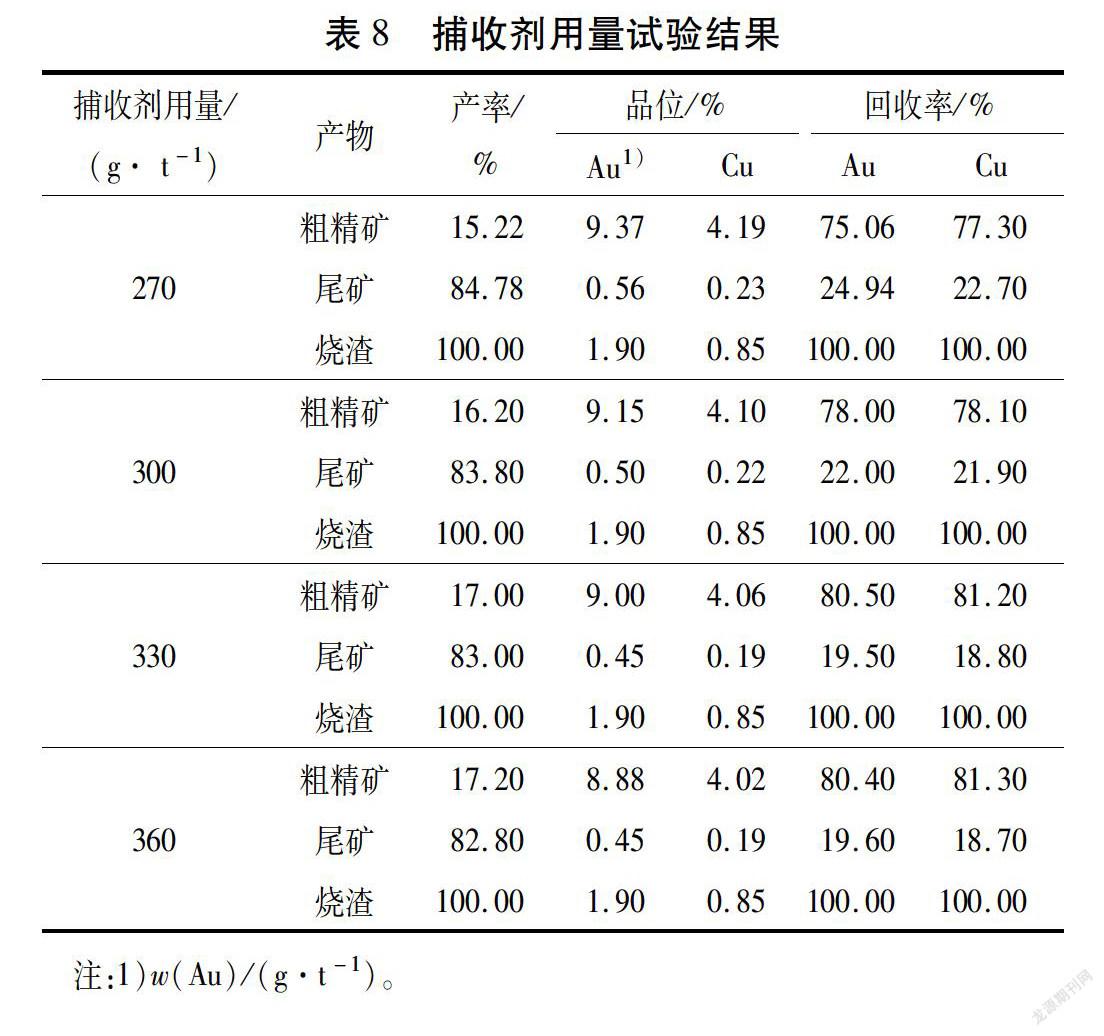

3.2.2 捕收劑用量

燒渣磨礦細度-0.038 mm 占92 %,礦漿濃度35 %,碳酸鈉調節pH=7.0,起泡劑2號油用量70 g/t,控制捕收劑丁基黃藥+丁銨黑藥(質量比2∶1)用量為單一變量。試驗流程見圖2,試驗結果見表8。

從表8可以看出:金、銅的回收率隨捕收劑用量的增加呈升高趨勢,但當捕收劑用量超過330 g/t時,金、銅的回收率變化不明顯。綜合考慮,選擇捕收劑用量330 g/t為宜。

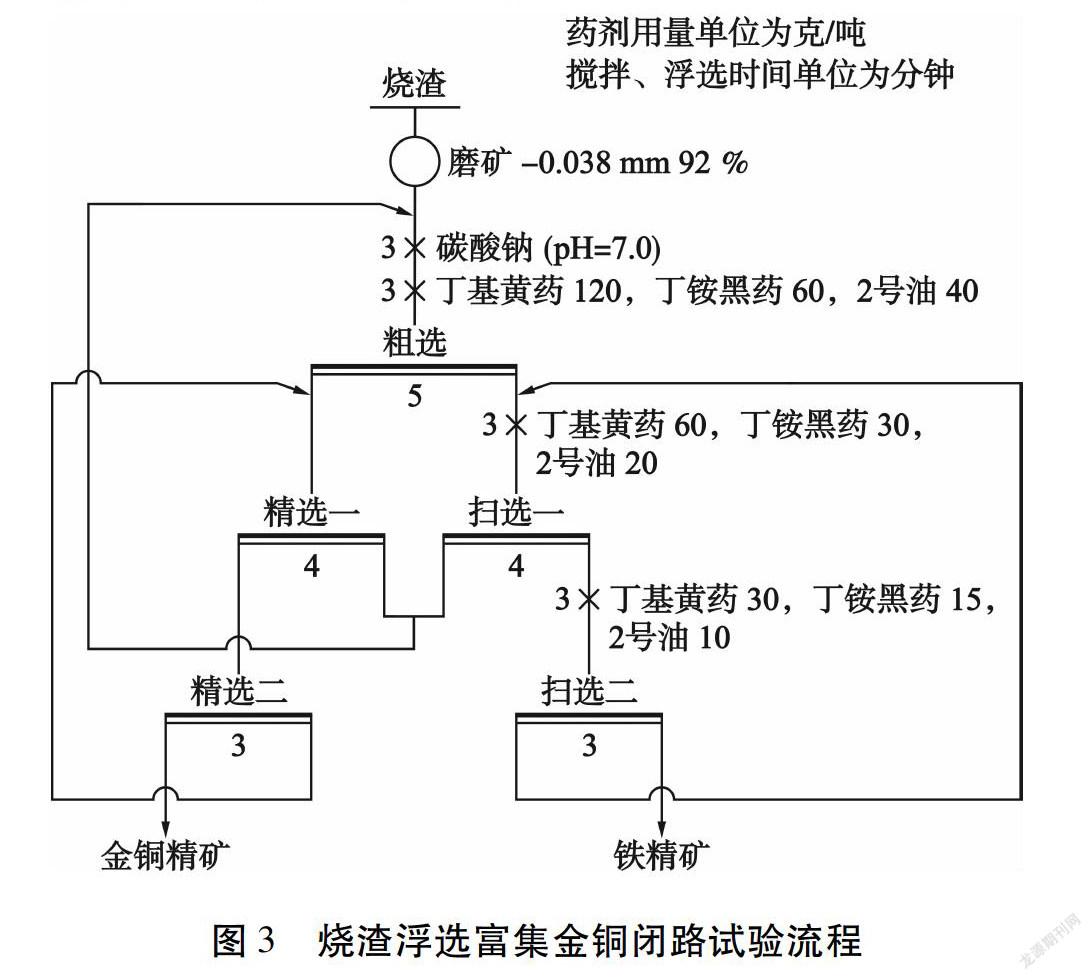

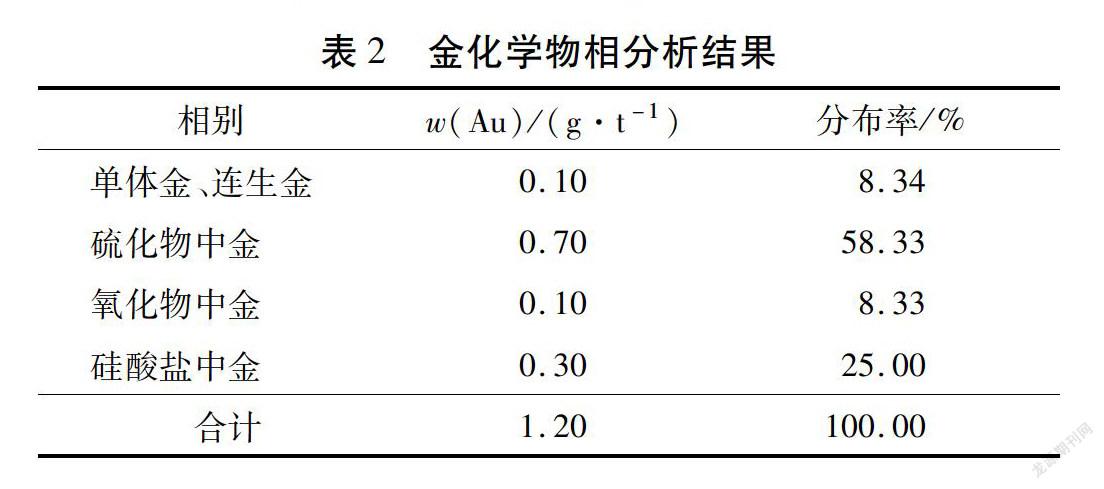

3.2.3 閉路試驗

在條件試驗的基礎上,對藥劑制度進行了優化,即燒渣磨礦細度-0.038 mm 占92 %,礦漿濃度35 %,碳酸鈉調節pH=7.0,丁基黃藥+丁銨黑藥(質量比2∶1)用量315 g/t,起泡劑2號油用量70 g/t。閉路試驗采用一次粗選、兩次精選、兩次掃選工藝流程(見圖3),結果見表9。

從表9可以看出:燒渣采用一次粗選、兩次精選、兩次掃選閉路試驗流程,獲得的金銅精礦中金、銅、鉛、鐵品位分別為15.20 g/t、6.82 %、0.46 %、31.12 %,回收率分別為76.16 %、78.20 %、54.76 %、4.74 %;鐵精礦(浮選尾礦)鐵品位由62.50 %提高至65.80 %,且銅、鉛品位進一步降低,鐵精礦質量顯著提高。

3 結 論

1)氰化尾渣還原焙燒最佳條件:焙燒溫度800 ℃,需氧量為氰化尾渣完全燃燒需氧量的95 %,爐料停留時間5 min。在此條件下,獲得的燒渣中硫質量分數僅為0.30 %,硫得到有效去除,同時金、銅、鐵得到有效富集。

2)燒渣浮選富集金銅最佳條件:燒渣磨礦細度-0.038 mm 占92 %,礦漿濃度35 %,碳酸鈉調節pH=7.0,丁基黃藥+丁銨黑藥(質量比2∶1)用量315 g/t,起泡劑2號油用量70 g/t;采用一次粗選、兩次精選、兩次掃選閉路試驗流程,獲得產率為9.52 %,金、銅品位分別為15.20 g/t、6.82 %,回收率分別為76.16 %、78.20 %的金銅精礦,以及產率為90.48 %,鐵品位為65.80 %,鐵回收率為95.26 %的鐵精礦。

3)氰化尾渣還原焙燒—燒渣浮選工藝流程簡單可行,易于實施與產業化推廣,使大量氰化尾渣資源得以循環利用,實現金、銅、硫、鐵等資源的綜合回收,有助于推動綠色礦山建設和企業技術升級,具有較高的經濟效益和社會效益。

[參 考 文 獻]

[1]梁景晟,張清岑,李貴奇.用硫酸燒渣生產鐵金屬化團塊的研究[J].礦產綜合利用,1998(4):22-25.

[2]葉匡吾.硫酸燒渣球團礦生產技術的意義和要點[J].燒結球團,2010,35(6):23-25.

[3]李先祥,張宗華,張桂芳,等.硫酸燒渣綜合利用磁選試驗研究[J].中國礦業,2005,14(9):70-72.

[4]薛光.加氯化鈉焙燒提高含銅金精礦中金、銀、銅浸出率的試驗研究[J].黃金,2002,23(12):32-35.

[5]黃海輝,王云.提金渣氯化焙燒提取金銀的試驗[J].有色金屬(冶煉部分),2009(6):46-48.

Experimental study on gold and copper enrichment

by cyanidation tailings reduction roasting-slag flotation process

Liu Zhanlin,Zhu Debing,Guo Jiandong,Wang Qiliang

(Shandong Guoda Gold Co.,Ltd.)

Abstract:The cyanidation tailings produced after extracting gold and silver from a complex polymetallic gold concentrate by direct cyanidation process are Au 1.20 g/t,Cu 0.52 %,S 47.50 % and Fe 41.02 % and have high recovery value.Under optimal conditions,reduction roasting-slag flotation process can obtain good gold and copper recovery index:gold and copper concentrate productivity is 9.52 %,gold and copper grades are 15.20 g/t and 6.82 %respectively,recovery rates are 76.16 % and 78.20 % respectively;iron concentrate productivity is 90.48 %,iron grade is 65.80 %,and recovery rate is 95.26 %.The comprehensive recovery of valuable elements such as gold,copper,sulfur and iron from the cyanidation tailings has been realized with remarkable economic and social benefits.

Keywords:cyanidation tailings;reduction roasting;flotation enrichment;gold and copper concentrate;comprehensive recovery