隧道式滅菌烘箱質量控制難點分析及對策

張躍鑫 蔣華 吳海銘

關鍵詞:疫苗制品;隧道式滅菌烘箱;質量風險;解決方案

0引言

西林瓶隧道式滅菌烘箱是疫苗分裝關鍵設備,西林瓶由316L不銹鋼網帶承載直接穿越預熱區、高溫滅菌區和冷卻區,這個穿越過程是質量風險嚴控過程。滅菌烘箱質量風險關鍵控制點有滅菌烘箱內部潔凈度、輸瓶網帶運行速度確認、各區高效過濾器性能確認、各區高效過濾器出風口風速、各區壓差控制、高溫滅菌區滅菌程序及溫度熱分布驗證、滅菌后西林瓶不溶性微粒的檢測驗證、冷卻區溫度確認等。結合多年的設備維修、維護及管理工作經驗,本文總結梳理了5條設備的風險控制點,做好了這些風險點控制,產品質量才有保障。

1隧道式滅菌烘箱結構及工作原理

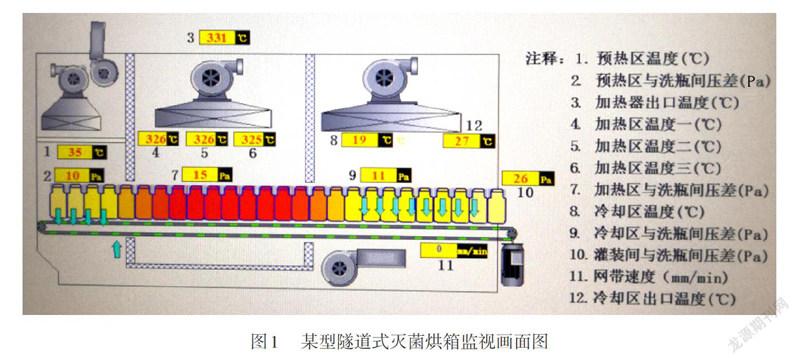

隧道式滅菌烘箱結構主要由預熱區、高溫滅菌區、冷卻區組成,3個區域里都裝有不同型號的高效過濾器,各區壓力能自動控制始終高于外部壓力且西林瓶在滅菌區的溫度、時間、壓差可控。預熱區像是洗瓶間與高溫滅菌區間的一堵熱保護層,對剛從洗瓶機清洗完的西林瓶進行預干燥作用。高溫滅菌區是烘箱的核心區域,主要工作原理是利用干燥的熱空氣以對流方式進行循環,且經高效過濾器呈垂直層流覆蓋來進行滅菌,從而使西林瓶達到烘干、滅菌及除熱原效果。冷卻區主要功能是將已滅菌、除去熱原的西林瓶快速冷卻至25℃以下,并輸送到灌裝加塞機進行下一道生產工序,如圖1所示。

2滅菌烘箱內部潔凈度確認

滅菌烘箱內部潔凈度主要指烘箱輸瓶網帶、烘箱內側及高效過濾器導流板潔凈度。其潔凈度確認由懸浮粒子檢測、沉降菌檢測等手段進行確認,建議1個月進行1次。

(1)每批產品生產結束后的設備正常清潔、玻璃碎屑清掃等,特別是玻璃碎屑,如果清掃不徹底,造成大量碎屑停留在輸瓶網帶上,待下一次生產時會造成輸瓶網帶卡瓶、冒瓶、倒瓶、過渡板變形甚至會影響灌裝理瓶系統。

(2)烘箱網帶定期的超聲波清洗、烘箱內側及高效過濾器導流板表面清潔。因烘箱內部,特別是滅菌區溫度較高,干烤過的瓶子較澀,與輸瓶網帶間摩擦阻力較大,會產生大量塵粒,低硼硅的玻璃瓶子更突出。高效過濾器因長期高溫也會產生一定的脫落物著于導流板或烘箱內壁上,所以定期清潔非常重要。

針對設備清潔問題,建議企業必須重視與規范清潔程序,從清潔用具、流程、方法等做出明確規定,這項工作須由操作人、復核人共同完成。定期的超聲波網帶清洗工作,建議1周1次或生產2~3批次產品進行1次,烘箱內側及高效過濾器導流板表面清潔建議1年2次,且在更換高效過濾器同時必需進行更為徹底的清潔。這是隧道式滅菌烘箱內部環境達標的重要保障,也是產品質量安全的基本保障。

3高效過濾器性能確認及風險預防

高效過濾器是隧道式滅菌烘箱核心部件,其性能關乎產品質量,屬嚴控部件。高效過濾器根據過濾等級、耐溫高低的不同,價格也相差較大,只有選擇適合的濾器型號才能避免風險及不必要的浪費。

3.1高效過濾器選型

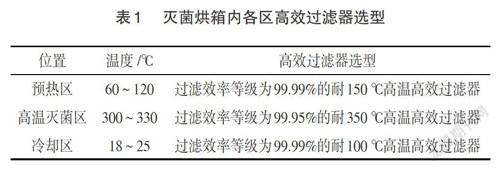

高效過濾器主要針對烘箱內0.3μm塵埃粒子。因工藝要求,各區溫度設置不同對高效過濾器的選型也不同,如表1所示。

3.2高效過濾器更換周期

高效過濾器是烘箱重點管控部件,更換一般是定期更換(特殊情況除外)。每次更換高效過濾器后需對其標識牌做更新,正常運行循環風機,記錄過濾器上下端壓差的初阻力,并換算出相應的警戒阻力值和更換阻力值,并將相應的值填寫在標識牌上。個人建議高效過濾器滿足下列之一條件需進行更換。

(1)使用時間滿12個月,即定期1年換1次。

(2)高效過濾器終阻力達到初阻力2倍的80%(警戒值)時做好更換準備,當終阻力達到初阻力2倍時進行更換。

(3)當循環風機以最大轉速運轉,在高效過濾器正下方約15~20cm位置處檢測風速仍未達到0.36m/s時進行更換。

3.3高效過濾器的安裝與檢測

高效過濾器安裝按照過濾器箭頭標識方向進行安裝。安裝好的高效過濾器必需做完整性測試(PA0測試)、風速檢測、懸浮粒子檢測、沉降菌檢測等,只有各項檢測合格后才能投入使用。

3.4高效過濾器的風險預防

因高效過濾器對于滅菌烘箱來說十分重要,必需對高效過濾器進行有效地管理才能降低質量風險的發生,建議對每個高效過濾器實行標識牌管理制度。每次更換完成,高效過濾器都要進行標識牌信息更新工作,標識牌包含過濾器初阻力值、警戒值及更換值。

4壓差控制

本文隧道式滅菌烘箱壓差控制指烘箱內各區高效過濾器上下壓差、烘箱內各區與洗瓶房間壓差及冷卻區風壓平衡控制。生產進行時,操作人員需定時核對各壓差值是否在指導值內波動。灌裝間相對洗瓶間壓差在20~30Pa為宜,烘箱內各區相對洗瓶間壓差為正壓且各區間需有壓差梯度,建議壓差值在2Pa以上。

個人建議壓差波動設定值為:預熱區相對洗瓶間壓差8~14Pa;滅菌區相對洗瓶間壓差10~16Pa;冷卻區相對洗瓶間壓差8~14Pa。

(1)各區高效過濾器上下壓差監測

高效過濾器上下壓差監測關乎高效過濾器、循環風機運行情況,會因過濾器破損、堵塞、密封、循環風機損壞或控制故障等發生波動,是產品質量保證的關鍵因素,所以建立合理的風險預警值至關重要。每次更換或調整高效過濾器后,必需做相應檢測并及時更新壓差標識牌,詳細記錄初阻力值、警戒值及更換值。生產過程中需真實、規范填寫壓差記錄。

(2)各區與洗瓶房間壓差

各區與洗瓶房間壓差為正值,且滅菌區要比預熱區和冷卻區壓力高2~3Pa。具體值需經烘箱相關驗證而定,一般預熱區、冷卻區控制在8~14Pa,滅菌區控制在10~16Pa,各區間隔板高度根據洗瓶房間與灌裝房間的壓差變化自動或手動調節隔板高度,隔板高度一般控制在高于瓶口5mm為宜。

(3)冷卻區風壓自動平衡控制系統

冷卻區與灌裝間相連,受灌裝間影響很大,壓差波動較大,應在冷卻區配置風壓自動平衡系統,使烘箱內部在生產過程中實現風壓的自動平衡,其主要原理是當環境風壓發生變化時控制排風量,達到新的平衡點。

5高溫滅菌區溫度控制與驗證

根據《藥品生產質量管理規范(2010年修訂)》、中國藥典干熱滅菌法要求,在設計滅菌程序時應當考慮被滅菌產品的完整性、穩定性、無菌保證及經濟性等多方面的因素。滅菌時間和溫度的選定,在保證達到無菌要求的同時,還應防止滅菌時間過長或溫度過高,造成西林瓶不溶性微粒、可見異物增多或高效過濾器的損壞。建議滅菌區用于記錄的溫度探頭與用于控制的溫度探頭應分別設置或設置為雙溫度探頭,位置需通過驗證確定。滅菌區滅菌溫度設定為320℃,工藝驗證時要求各測試溫度傳感器在通過滅菌區時溫度不低于300℃、時間不少于5min為合格。

5.1滅菌區溫度控制

滅菌區溫度控制是整個烘箱控制的核心部分,控制系統一般由PLC、PT100溫度傳感器、溫控儀或可控硅、有紙記錄儀、熱風循環風機、不銹鋼電加熱管等組成,分滅菌前、中、后三段控制,三段間溫度波動應在滅菌溫度設定值的±10℃內波動,只有保證溫度的均勻性,產品質量才穩定可控。

5.2滅菌區工藝驗證

滅菌工藝驗證主要從烘箱溫度熱分布的均勻性和內毒素滅活性驗證兩方面進行測試,通過檢測,分析出烘箱存在的問題,從而采取相應措施,避免質量事件發生。

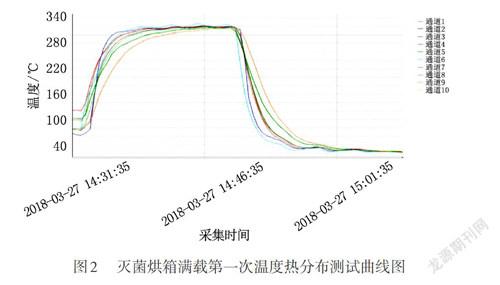

(1)滅菌區溫度熱分布驗證,分空載與滿載熱分布驗證分開進行,各連續檢測3次。滅菌烘箱測試溫度傳感器通過滅菌區要求:空載熱分布、滿載熱分布滿足溫度不低于300℃、時間不少于5min。各檢測點溫度在滅菌溫度設定值±10℃內波動較為均勻,如圖2所示。

(2)細菌內毒素滅活驗證。測試方法:按照滿載熱分布試驗方法布置檢測點,以生產速度讓內毒素標準品通過滅菌烘箱。檢測標準:一般將不小于1000單位的細菌內毒素(>1000EU)加入待去熱原的物品中,證明該去熱原工藝能使內毒素至少下降3個對數單位。細菌內毒素滅活驗證試驗所用的細菌內毒素一般為大腸埃希菌內毒素(大腸桿菌內毒素)。

6冷卻區溫度風險控制

冷卻區在烘箱的末端,直接與灌裝加塞機的理瓶區相連,主要作用是冷卻經過高溫滅菌去熱原的瓶子,使瓶子在經過冷卻區后溫度能滿足灌裝產品的工藝要求。大家往往把關注的重點放在了溫度、壓差、風速這些上,建議重點關注冷卻區的水冷換熱器這個部件,生產過程中需要引起重視,這是質量風險控制容易被忽視的。對于換熱器,只有做到以下2點措施才能確保不發生事故,從而有效降低質量風險發生。

6.1水冷卻器定期檢查

水冷卻器主要是依靠循環冷卻水,冷卻水溫度一般為7~12℃,這個溫度容易在管壁上產生大量的冷凝水,所以冷卻器下方都會設置一個積水盤,積水盤與排水管相連,有利于及時排走收集到的冷凝水。建議1個月要拆開烘箱外罩檢查一下積水盤是否有積水、排水管是否有堵塞。這是非常重要的,別等水滲進冷卻區才發現。

6.2水冷卻器定期化學清洗

水冷換熱器定期清洗十分重要,需引起重視。因換熱器傳輸介質主要是冷卻水,而冷卻水雜質較多,長期使用后使得換熱器內部循環盤管內壁結垢,易造成堵塞影響冷卻效率,建議1年進行1次化學清洗。

7結束語

本文對隧道式滅菌烘箱質量風險控制進行分析,所述5條質量風險控制點很關鍵,需引起生產企業重視。只有加強設備風險點的控制工作,才能保證產品質量,為疫苗安全生產保駕護航。