差速驅動AGV建模和軌跡跟蹤控制研究

通訊作者: 周可可,1987年8月,男,漢族,上海松江人,現任科大智能機器人技術有限公司技術主管,中級機械工程師,碩士。研究方向:移動機器人驅動系統及調度系統應用。

摘 要:自動導引車輛(Automated Guided Vehicle,AGV)是一種新型的裝載運輸物料的工業車輛,采用自動或人工方式裝裝卸貨物,并按設定的路徑自動行駛至指定地點。AGV具有自動化、柔性化和準時性等優點,被廣泛應用于汽車制造、醫藥、倉儲、化工等領域。軌跡跟蹤是AGV實現運動精確控制和執行任務成敗的決定性因素,是AGV研究的核心問題。AGV是一種非線性、強耦合的多輸入多輸出的復雜系統,在實際應用中AGV軌跡跟蹤會受到輪胎摩擦、路面情況、負載變化等多種外界因素的影響,導致AGV的行駛路徑偏離預先設計的參考軌跡。

關鍵詞:差速驅動;AGV建模;軌跡跟蹤

一、引言

重載AGV作為一種高效、可靠、安全的無人駕駛機器人,因具備自動化、智能化、可全天候并行作業等特點,在集裝箱裝卸、物料運輸等作業場合得到了廣泛運用。以港口、碼頭、大型物流園區等場景為例,因貨物轉運量大、質量重、類別多,堆場區域環境復雜,傳統的人力、叉車、載貨板車裝卸已很難滿足需求,而重載AGV不僅能完成基礎的運輸任務,憑借其搭載的多種傳感器及相關的定位導航技術,可以在無需鋪設軌道的前提下靈活運行,實現作業的集成化、柔性化,提高了物料運輸的作業效率,降低了運營成本。伴隨著物流貨運作業現代化的不斷推進,各行業對重載無軌導航AGV的需求量也會越來越大。

二、AGV轉向系統原理

重載AGV轉向控制系統主要由VCU、模糊PID控制器、伺服電機、液壓泵、液壓助力缸、轉角傳感器等組成。當操作人員對AGV下發轉向指令后,VCU通過通訊系統獲取轉向命令,并向模糊PID控制器輸出對應電信號,模糊PID控制器經過解算后對伺服電機下達轉速信號,進而控制定排量液壓泵為轉向系統提供對應的液壓流量,最終實現輪胎轉向角度的控制[1]。

三、全向重載AGV控制算法總體框架

針對傳統輕載AGV存在載重性小、舵輪易懸空、控制不平滑的局限性,設計了一種全向重載AGV運動控制系統。AGV控制系統通過磁阻傳感器獲取當前空間磁場強度分布,并通過序列磁場比值算法獲取AGV相對于軌跡的橫向偏差;橫向偏差通過模糊PID控制算法計算出AGV速度矢量;AGV速度矢量和激光雷達獲取的障礙物信息以及射頻識別技術(RFID)傳感器獲取的定位信息輸入控制中心進行解算,輸出速度和位置數據發送給舵輪控制器,并輸出此時AGV動作指令[2]。

四、AGV的數學模型

(一)AGV的運動學模型

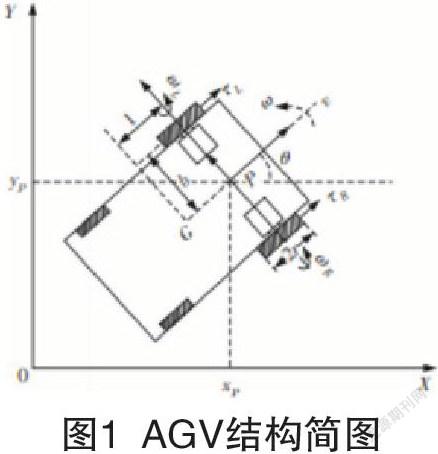

只考慮AGV在二維水平面上運動情形,其運動學模型,如圖1所示。坐標系XOY為廣義坐標系,G是AGV車體的質心點,P是AGV左右驅動輪的中心點,也是AGV車體的幾何中心點。取幾何中心點P作為AGV小車在廣義坐標系中的參考點,用q=[xP,yP,θ]T表示AGV在廣義坐標系中位置狀態矢量。l為質心點與幾何中心點之間的距離;b為AGV幾何中心點P到驅動輪中心線的距離;2r為AGV小車驅動輪的直徑。[v,ω]為AGV車體的線速度和角速度。

(二)液壓泵數學模型

液壓泵的轉速為:

式中,Kt——伺服電機轉速增益系數;

u(t)——電機電壓指令信號液壓泵在正常工作時,為保證流量連續性,應滿足以下方程:

式中,Qp——液壓泵流量;

Dp——液壓泵排量;

Cp——液壓泵泄漏系數;

pp——液壓泵液壓力。

液壓缸數學模型液壓缸流量連續性方程如下:

式中,A——液壓缸有效作用面積;

x——活塞位移;

CL——液壓缸泄漏系數;

pL——液壓缸系統壓力;

VL——總壓縮容積;

β——液壓油體積模量。

五、模糊PID控制器的設計

(一)控制系統結構

模糊PID控制系統主要由常規的PID控制器、模糊控制器組成,其中輸入in(t)為AGV期望輪胎轉角,輸出out(t)為當前實際轉角。運行過程中,通過實時監測當前轉角值,與期望轉角進行比較后得到轉角偏差值e以及轉角偏差變化率de/dt,兩者經模糊推理后得到PID控制器各參數的修正量,進而完成PID控制器參數的實時調整。

(二)轉向控制器模型

運用測試的重載AGV參數。根據各種偏差情況制定以下控制策略。

1. 當實際轉角與預定轉角相差較大時,增大Kp值,適當減小Ki值,加快控制系統響應時間,使實際轉角以盡可能快的速度調整至預定轉角。

2. 當實際轉角與預定轉角接近時,適當減小Kp值,防止控制系統超調,同時增大Ki值消除波動,避免輪胎在預定轉角附近來回擺動。

3. 當輪胎未出現來回偏擺現象時,增大Kd值,以減少控制系統的時延性,在可能出現轉角偏差之前引入控制作用,抑制誤差的發生。由于液壓轉向系統在工作時存在外界干擾,且各環節相關參數隨運行時間、溫度等條件的改變而發生相應變化,此系統為典型非線性系統,因此在模型建立時通過合理的條件假設對模型進行簡化和調整。根據以上內容,搭建轉角控制系統Simulink仿真模型,同時為檢驗模糊自適應PID控制器效果,加入普通PID控制器進行對比實驗,并使用Simulink內置的PID解算器PID Tuner App計算出傳統PID控制器在平衡信號跟蹤效果及干擾抑制效果下的相對最優結果,并分別對兩種控制器輸入15°,30°轉角信號進行仿真[3]。

六、系統設計

全向重載AGV系統的組成主要包括硬件系統與軟件系統兩大部分。硬件包括車載導航控制平臺、RFID、磁傳感器、激光雷達、底盤舵輪等組成。軟件包括車輛調度系統、人機交互界面等。車載主控選用工業控制計算機,其上搭載Intel賽揚J1900四核四線程,主頻2 GHz最高睿頻2.41 GHz CPU,2G內存,支持WIFI通信,硬件抗干擾性、穩定性好。安裝Ubuntu16.04操作系統及ROSKinetic版本,ROS是一種高度靈活的軟件框架常用于編寫機器人軟件程序,它實現了機器人接口通用化,其中低耦合化模塊通過內部靈活的通訊框架建立連接,同時包含大量工具軟件、代碼、通用協議對開發和調試機器人提供方便。人機交互界面選用電容式觸摸屏,型號為LCD-101。可以為用戶提供舒適的人機交互平臺。

七、AGV路徑規劃

(一)圖論法

將圖論法應用在機器人路徑規劃中是一種新的數學方法,對求解機器人路徑具有重要價值,圖論法中,最常用的是Dijkstra算法,該方法的基本思想是從起點出發,逐步地向外探尋最短路。Dijkstra算法是一種貪心算法,通過一個數組記錄起點到各個頂點的最短距離和已經確定最短路徑的頂點集合,在路徑規劃開始時,將起點的路徑權重設為0,對于起點能直接到達的點將其路徑權重(長度)記錄下來,對于不能直接到達的頂點,將路徑長度設為極大。初始的頂點集合只有起點。然后,對周圍頂點選擇路徑長度最短的一點,并將該點加入到集合中,然后確定新加入的頂點是否可以到達其他頂點,并對比該頂點到其他點的距離是否比起點到其他點的距離更短,如果是,就將其路徑長度記錄下來,并在記錄下來的路徑長度中選距離最小的頂點,將這一頂點設置為新的起點,重復以上操作,就可以求出最短路徑[4]。

(二)機器視覺

機器視覺可以看作是從圖像中抽取、描述和解釋信息,最終用于實際檢測、測量和控制,其核心內容是圖像的處理和識別。在對圖像進行識別前,需要通過預處理對圖像進行特征提取和增強,改善圖像質量,便于計算機對圖像進行分析處理。基于機器視覺的路徑規劃系統,首先通過視覺和圖像處理的方式采集環境信息并進行處理和存儲,然后,在運行過程中,對采集到的圖像進行分析,采集AGV在行駛中的信息,最后完成AGV的局部路徑規劃[5]。

八、結束語

針對四輪式差速驅動AGV的軌跡跟蹤問題,建立了AGV的運動學和動力學模型;考慮到其動力學模型中存在系統參數攝動和外部干擾等情況,建立了基于Backstepping技術的運動學控制律和基于滑模控制技術的動力學控制律;雖然滑模控制器能有效的克服系統參數攝動和外部干擾,但會出現抖振現象;利用模糊系統的萬能逼近特性,用模糊控制增益來逼近滑模控制中的不連續切換部分,實現自適應調節;用Lyapunov穩定性理論證明了所設計的軌跡跟蹤控制律的穩定性和跟蹤誤差的漸進收斂性.

參考文獻:

[1]郭虎虎,任芳,龐新宇,金澤.差速驅動AGV建模和軌跡跟蹤控制研究[J].機械設計與制造, 2021(07):276-280.

[2]于佳喬.AGV系統路徑規劃與任務調度研究[D].長春工業大學, 2021.

[3]潘龍翔,李雯,袁志雄,賀超廣,唐立軍.智能停車場中全向AGV運動控制研究[J].現代電子技術, 2021,44(10):181-186.

[4]袁鵬,周軍,楊子兵,吳迪,皇攀凌.AGV路徑規劃與偏差校正研究[J].現代制造工程, 2021(04):26-32.

[5]付攀峰.AGV調度控制系統在汽車總裝車間的應用[J].時代汽車, 2021(07):6-7.