精益六西格瑪在在線檢測設(shè)備測量精度分析中的應(yīng)用研究

賴涌丹

關(guān)鍵詞:精益六西格瑪;測量精度分析;測量系統(tǒng)分析;在線檢測設(shè)備

0引言

對于具有測量功能的設(shè)備,在其新設(shè)備應(yīng)用及長期的設(shè)備維保過程中,需要對其測量精度進行驗證分析,以保證設(shè)備功能正常、測量結(jié)果準(zhǔn)確有效。

以城市軌道交通機車車輛的輪對為例,其尺寸測量方式包括人工測量及機器測量。其中用于輪對尺寸的測量設(shè)備主要有傳統(tǒng)的三維坐標(biāo)測量儀及不落輪鏇床(后文簡稱“鏇床”)外,輪對尺寸在線檢測設(shè)備(后文簡稱“在線設(shè)備”)也逐漸得到應(yīng)用。

在線設(shè)備安裝于正線上,現(xiàn)場作業(yè)條件較為復(fù)雜;且測量對象為客運列車,需保證供車率,不利于扣車進行試驗。在線設(shè)備的特殊性導(dǎo)致其不適合設(shè)計專門的重復(fù)測量試驗進行測量精度驗證和分析。因此,除設(shè)備的調(diào)試驗收外,在后續(xù)長期維保過程中,需對設(shè)備使用過程中產(chǎn)生的數(shù)據(jù)進行統(tǒng)計,以作為測量精度分析的依據(jù),長期跟蹤設(shè)備測量性能的變化。

本文將以輪對尺寸在線檢測設(shè)備為例,對其在長期使用過程中,輪徑測量精度的分析方法進行研究。

1設(shè)備測量精度分析方法現(xiàn)狀

國內(nèi)外對設(shè)備測量精度分析方法開展了大量研究。但目前的設(shè)備測量精度分析方式主要借助專門的測量試驗獲得一系列測量值,并對測量值與參考值信息比較,計算出測量偏差、測量偏差的平均值及極差等基礎(chǔ)統(tǒng)計數(shù)據(jù),來對設(shè)備的測量精度進行研究。而對于輪對尺寸在線檢測設(shè)備的測量精度分析研究狀況尚且空白。

以輪對尺寸在線檢測設(shè)備為例,采用傳統(tǒng)的方法對其運用數(shù)據(jù)進行分析。

首先收集其在2020年1-7月所獲取的輪對數(shù)據(jù),并以一定時問內(nèi)該輪對在不落輪鏇床(后文簡稱“鏇床”)的測量值為參考值(鏇床的測量精度需先經(jīng)過試驗驗證,且其測量精度應(yīng)高于在線設(shè)備),從而計算在線設(shè)備每次測量的測量偏差。

對上述所得測量偏差進行基礎(chǔ)的統(tǒng)計,可得出以下結(jié)論:

(1)對于未經(jīng)鏇修的輪對,在線設(shè)備的測量偏差平均值為-0.70mm,最大達到2.66mm;

(2)對于經(jīng)過鏇修的輪對,在線設(shè)備的測量偏差平均值為-0.52mm,最大達到-1.36mm;

(3)由結(jié)論(1)、(2)可知,在線設(shè)備的平均測量偏差較大,測量精度不符合要求。

使用這種常規(guī)的分析方法,存在以下不足:

(1)僅能反映測量偏差的大致情況,且均值與極差易受異常值的影響,無法準(zhǔn)確反應(yīng)測量系統(tǒng)的問題所在;

(2)不適用于對在線設(shè)備日常使用過程中產(chǎn)生的測量數(shù)據(jù)進行研究;

(3)需借助專門的測量試驗,不便于對設(shè)備測量精度的長期跟蹤。

因此,常規(guī)的分析方法無法適應(yīng)在線設(shè)備特殊的數(shù)據(jù)分析條件,需要借助精益六西格瑪管理中的數(shù)據(jù)圖形統(tǒng)計工具與測量系統(tǒng)分析工具進行深入研究。

2設(shè)備測量精度的六西格瑪分析方法

2.1設(shè)備測量精度的分析方向

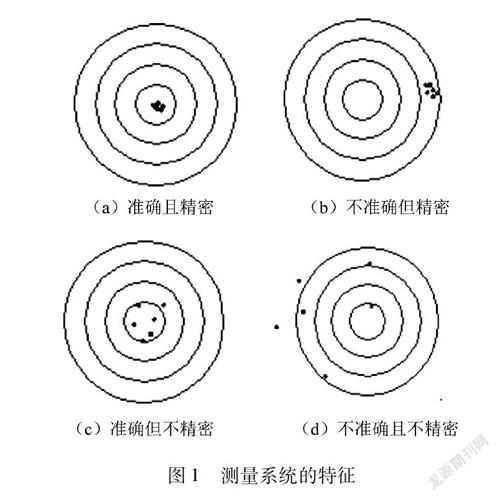

評價測量結(jié)果是否精準(zhǔn)的兩大特征為準(zhǔn)確度和精密度,如圖1所示。

準(zhǔn)確度是指量具的測量值接近真實值的程度,表現(xiàn)為測量偏差的均值;精密度是指測量值彼此接近的程度,表現(xiàn)為測量偏差的標(biāo)準(zhǔn)差。

而在精益六西格瑪管理的流程分析技術(shù)DMAIC的過程中,除了對數(shù)據(jù)的基礎(chǔ)統(tǒng)計之外,測量(Measure)階段中包含了量具R&R分析、量具的線性與偏倚分析等用于測量系統(tǒng)分析的工具;在分析(Analyze)階段中也包含了分布直方圖、箱線圖、矩陣圖、時間序列圖等用于數(shù)據(jù)統(tǒng)計的圖形分析工具。這些工具均可用于測量系統(tǒng)精密度、準(zhǔn)確度的分析。

本章將結(jié)合精益六西格瑪?shù)南嚓P(guān)工具,從測量偏差的整體分布情況、測量系統(tǒng)的重復(fù)性與再現(xiàn)性、測量系統(tǒng)的線性與偏倚等方面入手,對測量系統(tǒng)的精密度、準(zhǔn)確度進行深入分析。測量系統(tǒng)研究的過程如表1所示。

2.2測量偏差的基本統(tǒng)計

在線設(shè)備在正常使用的過程中,每車次測量都包含有48個車輪的數(shù)據(jù),而同一列車的兩次測量相隔天數(shù)不等,因此需嚴(yán)格標(biāo)注每組數(shù)據(jù)的測量時間,以便從橫向分析其不同車輪的差異,以及從縱向分析其同個輪對隨時間發(fā)生的變化。

以在線設(shè)備導(dǎo)出的輪對直徑歷史測量數(shù)據(jù)為測量值,以鏇床所測得的輪對直徑為參考值,根據(jù)輪對及時間的關(guān)系進行關(guān)聯(lián),并換算每次測量的測量偏差,形成本文中的試驗數(shù)據(jù)樣本。

按測量日期分組,對樣本中的測量偏差進行基本統(tǒng)計,主要獲取其平均值、中位數(shù)和標(biāo)準(zhǔn)差,如圖2所示。從整體上看,測量偏差的均值和標(biāo)準(zhǔn)差均偏大。而中位數(shù)與均值相差較小,表明其未出現(xiàn)明顯偏差的異常值。

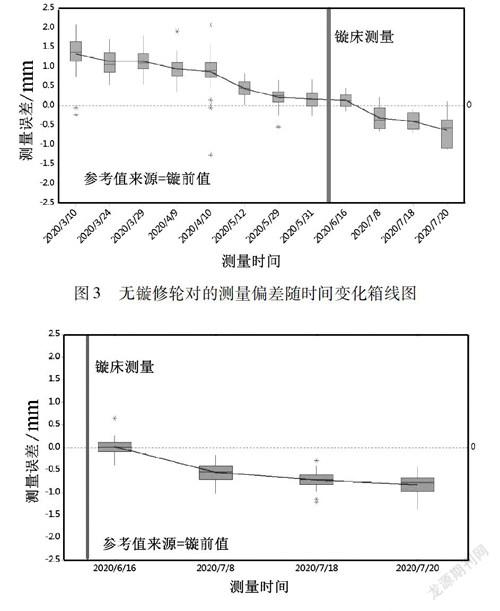

由于箱線圖更能直觀地反映每車次測量時各輪對測量偏差的分布情況、反映測量偏差隨時間的變化情況。因此,根據(jù)不同的測量日期進行分組,繪制測量偏差的箱線圖。圖3~4所示分別為未鏇修及已鏇修輪對的箱線圖。由圖可知,無論輪對是否鏇修,隨著時間的推移均出現(xiàn)測量偏差逐漸往“偏小”的方向發(fā)展——即測量值越來越小于參考值,這符合實際輪徑因磨耗逐漸變小的規(guī)律。

此外,對比箱線圖可知,經(jīng)過鏇修的輪對,其測量偏差的分布范圍更窄。由于輪對鏇修后各處更為均勻,因此在圓周上不同點處所測得的直徑值差值較小,即徑向圓跳動(后文簡稱“圓跳動”)變小。而在線設(shè)備采用的三點定圓直徑測量原理受圓跳動影響,因此鏇修后的輪對測量偏差分布更為集中,符合箱線圖分析結(jié)論。

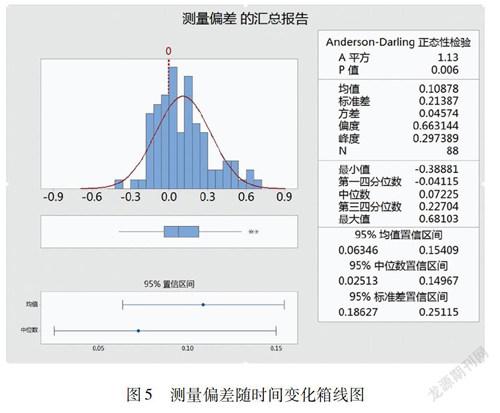

為避免輪對磨耗對數(shù)據(jù)分析帶來干擾,選取最接近鏇輪日期的2次測量數(shù)據(jù)為研究對象。統(tǒng)計得到其輪徑測量偏差平均值為0.11mm,標(biāo)準(zhǔn)差為0.21mm,如圖5所示。

由于基本統(tǒng)計所能獲取的信息較少,只能對其整體表現(xiàn)進行評估,還需對數(shù)據(jù)進行進一步分析。

2.3測量系統(tǒng)的重復(fù)性及再現(xiàn)性

一般評定測量系統(tǒng)的優(yōu)劣,主要從其重復(fù)性和再現(xiàn)性兩個維度去分析。

重復(fù)性,即同一測量者使用同一測量設(shè)備在相同條件下對同組測量對象短時問內(nèi)進行多次測量,其測量結(jié)果的一致性。重復(fù)性反映的是因測量設(shè)備導(dǎo)致的變異。

再現(xiàn)性,即不同測量者使用同一測量設(shè)備在相同條件下對同組測量對象短時間內(nèi)進行多次測量,其測量結(jié)果的一致性。再現(xiàn)性反映的是因測量系統(tǒng)導(dǎo)致的變異。

由于在線設(shè)備在正常使用過程中,不會在短時問內(nèi)對同一列車進行多次測量;而且其為全自動測量,其測量結(jié)果不受人為因素的影響。因此,無法嚴(yán)格地對其重復(fù)性及再現(xiàn)性進行驗證。

選取相隔時間較短的兩次測量數(shù)據(jù)(可忽略兩次測量時間所帶來的附加影響時),并使用鏇床測量數(shù)據(jù)作為對照數(shù)據(jù),運用量具R&R分析對在線設(shè)備的重復(fù)性和再現(xiàn)性進行模糊分析,結(jié)果如圖6~7所示。

得到量具R&R合計方差分量貢獻率為0.93%,結(jié)合使用指導(dǎo)原則(表2),可知測量系統(tǒng)是可接受的。其中,重復(fù)性的貢獻率為0.34%,由不同數(shù)據(jù)來源引起的再現(xiàn)性的貢獻率為0.39%,表明在線設(shè)備的測量重復(fù)性、再現(xiàn)性良好(實質(zhì)為在線設(shè)備對同一對象的重復(fù)測量精度高,且接近真值)。

而部件間差異的貢獻率達99.07%,即在線設(shè)備能區(qū)分不同的輪徑的輪對。

2.4測量系統(tǒng)的線性與偏倚

在前述分析過程中,未能體現(xiàn)在線設(shè)備對不同大小輪對的輪徑測量結(jié)果偏移是否保持一致,因此,還需對測量系統(tǒng)的線性與偏移進行研究。

將每車次測量的數(shù)據(jù)作為一組,單獨進行線性與偏倚研究,得到的結(jié)果如圖8所示。量具線性分析結(jié)果中,常量與斜率的P=0.7(遠大于0.05),因此在線設(shè)備測量系統(tǒng)不存在線性問題,即在不同的輪徑范圍下具有相同的測量準(zhǔn)確性。

2.5測量系統(tǒng)的時間飄移

由圖3可知測量偏差逐漸往負(fù)方向發(fā)展,但該變化規(guī)律可能不完全由實際輪徑值的變化所引起,因此還需結(jié)合輪對的磨耗率進行綜合分析,以檢驗測量系統(tǒng)是否隨時間發(fā)生飄移。

對各個輪對每次測得的輪徑值繪制成時間序列圖,如圖9所示,可見隨時間推移,輪對磨耗后輪徑值逐漸變小。

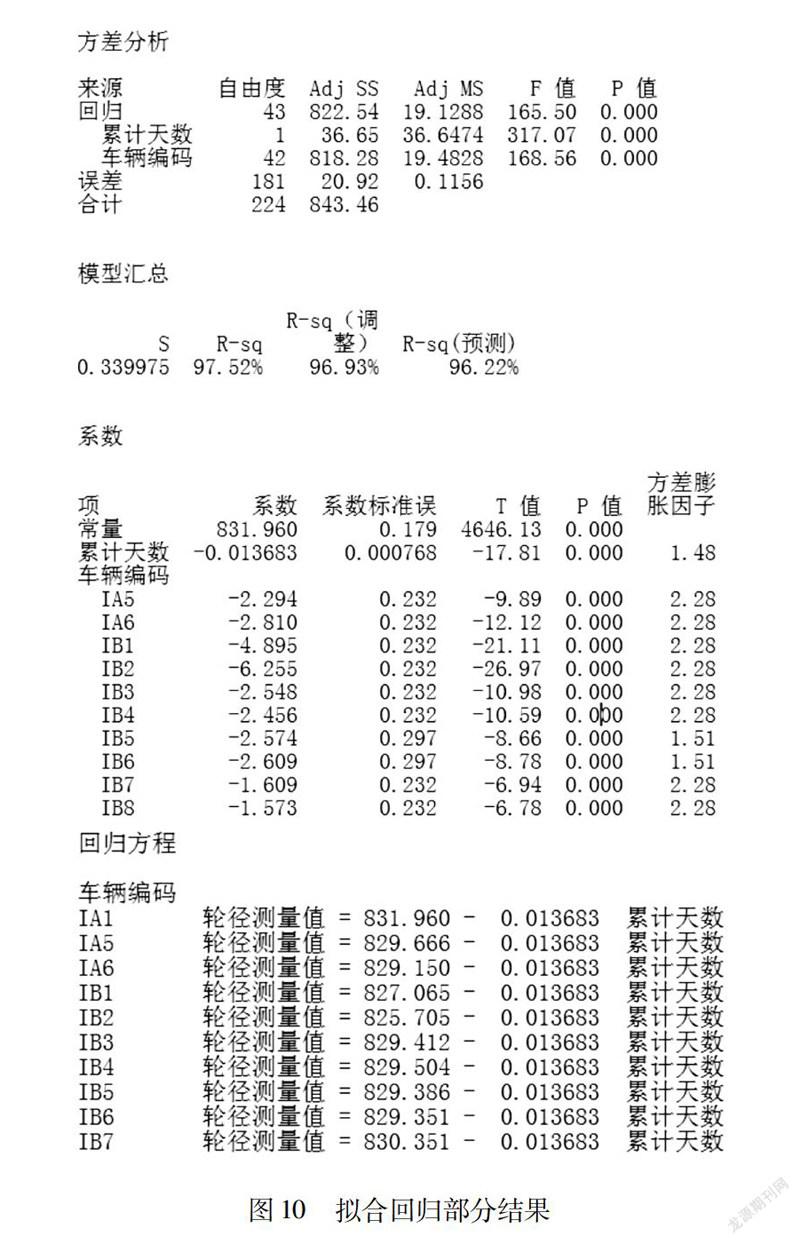

對各輪對的輪徑值進行擬合回歸(剔除輪對鏇修的影響),圖10所示為部分輪對的擬合結(jié)果,可見R-sq高達97.52%,而各輪對的擬合P值則接近于0,表明模型擬合較好。由擬合直線斜率可知輪徑測量值變化率約為-0.0137 mm/天,即0.411 mm/月。

查詢樣本統(tǒng)計所在周期內(nèi),該試驗車的輪徑磨耗率約為0.402 mm/月。可知實際輪徑磨耗率與在線設(shè)備的輪徑測量值變化率近似相等,證明測量偏差隨時間發(fā)生的變化為輪徑磨耗所引起。即在線設(shè)備測量系統(tǒng)不存在隨時間的測量精度飄移。

3測量精度分析總結(jié)

本文通過對在線設(shè)備測量系統(tǒng)的輪徑測量精度在各個方面進行的一系列分析,可得到以下結(jié)論:

(1)在線設(shè)備輪徑測量偏差的平均值及標(biāo)準(zhǔn)差較小;

(2)在線設(shè)備測量系統(tǒng)不存在線性,且重復(fù)性、再現(xiàn)性良好;

(3)在線設(shè)備輪徑測量精度不隨時間產(chǎn)生飄移;

(4)在線設(shè)備輪徑測量精度受輪對圓跳動影響,對經(jīng)過鏇修的輪對的測量精度更高;

(5)在線設(shè)備能反映輪對磨耗引起的輪徑變化。

由于本文所述方法是針對設(shè)備日常使用所產(chǎn)生的數(shù)據(jù)進行分析,受選取數(shù)據(jù)的影響,分析結(jié)論存在一定的局限性,僅適合作為設(shè)備測量精度的長期跟蹤評估。若需要更為準(zhǔn)確地評估設(shè)備測量精度,可開展專項試驗,以便獲取最佳實驗數(shù)據(jù)進行準(zhǔn)確分析。

4結(jié)束語

輪對尺寸在線設(shè)備使用環(huán)境特殊,開展專門的測量精度試驗需要的成本和難度較大,因此需借助其日常使用過程中產(chǎn)生的數(shù)據(jù)來進行測量精度分析。

而傳統(tǒng)分析方法不能全面反映測量系統(tǒng)的各項測量性能,且難以適應(yīng)影響因子復(fù)雜的數(shù)據(jù)條件,因此需借助精益六西格瑪?shù)母鞣N圖形分析工具及測量系統(tǒng)分析工具進行研究。

本文以2020年3~7月輪對尺寸在線檢測設(shè)備所獲取的指定試驗車的輪徑值為例,并使用鏇床測量值為標(biāo)準(zhǔn),應(yīng)用新的測量精度分析方法,對在線設(shè)備測量系統(tǒng)的測量精度進行了研究并得出一系列結(jié)論。證明了該分析方法的可行性和優(yōu)越性。

該測量精度分析研究方法更為深入和全面,能夠科學(xué)反映測量系統(tǒng)的性能,且能夠適應(yīng)復(fù)雜的數(shù)據(jù)條件,為不便于開展專項測量試驗的設(shè)備的測量精度分析提供了有效的解決辦法。此外,該分析研究方法還具有較高的可推廣性,可應(yīng)用于對其他輪對參數(shù)測量精度或其他設(shè)備的測量精度分析研究。