懸臂式掘進機記憶截割及自動截割控制方法研究

楊士偉

關鍵詞:懸臂式掘進機;記憶截割;自動截割;斷面輪廓

0引言

在采煤機的煤礦現場應用中已經實現了記憶截割控制,而懸臂式掘進機由于構造復雜,其控制方式無法借鑒采煤機的形式,因此還沒有實現記憶截割。本文以懸臂式掘進機記憶截割及自動截割為研究對象,通過系統研究,提出以人工截割為基礎學習路徑,控制掘進機對人工掘進過程進行學習記憶,實現自動截割控制。利用該系統進行人工截割時可保證截割頭在邊界范圍內,在巷道地質條件滿足自動截割的條件下,可以控制懸臂式掘進機按照任意指定路徑開展截割以及刷幫工作。

1自動截割方式亟需解決的問題

1.1截割工序的局限性

在進行懸臂式掘進機截割工序的確認時,需要綜合各類條件,包括煤層賦存情況、煤礦巷道幾何形狀、巷道頂板以及巷道壁的基本情況、夾矸分布、煤層物理參數、現場條件、瓦斯含量以及含水率等綜合數據。

對于自動截割作業,需要在開展作業之前制定具體的截割工序,確認自上而下或者自下而上的方式,在完成設計之后,需要按照制定的工序嚴格執行。在實際巷道狀況較理想的條件下,截割過程可以實現較好的效果。但是對于地質條件復雜的煤礦,當煤層出現地質變化的情況時,需要對截割過程重新制定截割程序,繼續完成自動截割,從而產生一定的作業延誤。

1.2質較軟的巷道截割效率低

懸臂式掘進機在進行巷道掘進過程中,需要進入地面以下一定距離,之后在橫向或者垂直方向進行擺動,為了實現截割控制過程的簡化,一般按照路徑類型進行截割斷面作業。對于自動截割的步距設置需要根據截割地質的情況進行設定,步距的大小可以對多種因素產生影響,主要包括生產效率、截割頭載荷、系統整體運行穩定性等。在運行步距發生增大情況時,截割頭所承受的工作載荷有所提高,并且伴隨著效率下降。

2井下巷道任意斷面自動截割理論分析

2.1巷道斷面輪廓

在對井下巷道進行截割過程中,為了實現對不同形狀斷面截割的自動控制,本文通過斷面輪廓進行分析,斷面輪廓是對截割過程所形成的邊界點集合進行定義的。對于矩形、梯形等形狀的斷面來說,通常可以利用離散的邊界點對其進行形狀定義,通過這些邊界點對截割頭作業進行控制,保證巷道的控制精準度。

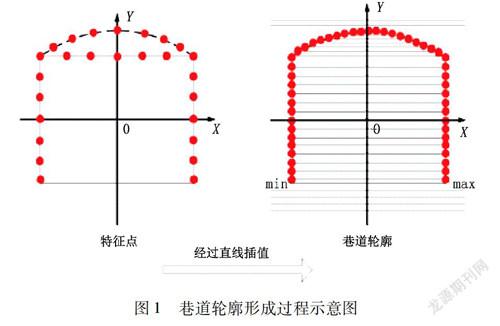

針對巷道的具體形狀,首先設定固定的特征點,之后利用曲線擬合形成一系列斷面邊界點位置。圖1所示為邊界輪廓形成過程示意圖。具體的形成步驟可以通過如下過程進行描述:在巷道輪廓圖形上取任意3個特征點,確定出橫坐標范圍以及縱坐標范圍按照式(1)對其需要的插入點數進行計算,之后利用式(2)作出差值運算,達到需要的橫縱坐標。之后按照上述方式進行多次計算,得出全部邊界點橫縱坐標。

2.2掘進機任意巷道斷面自動截割成形控制研究

在井下巷道截割作業時,為了實現對懸臂式掘進機在水平以及垂直方向的運動控制,需要結合運動過程對不同的油缸進行控制。在實現自動截割作業時,需要通過編程實現對升降以及回轉順序的控制,最終按照巷道輪廓實現精準截割,獲得設計的理想斷面。

在制定完成斷面基本輪廓基礎上,需要針對不同油缸執行工作指令,并且按照計算得出的流量控制對應的閥口開合度,通過對各閥口的開合角度進行調節,使截割臂在水平或者垂直方向進行作業。通過位置傳感器對回轉、升降過程進行實時檢測,從而計算出截割頭所處的位置,通過與事先制定的邊界坐標進行對照,實現對截割過程的閉環控制,當判斷出超過邊界坐標時控制對應的油缸停止工作,并進入下一步驟截割工作。

在自動截割控制過程中可以按照任意起點開始截割,從而不必制定實現的起始點位置,也就避免了截割過程需要重新回歸原位進行作業的步驟;在完成截割之后,通過回轉升降聯合動作,控制截割頭回歸起始位置,使整體自動截割效率得到提升。

2.3任意巷道斷面自動刷幫控制設計

在進行巷道截割自動控制過程中,如果截割過程步距小于截割頭半徑,那么可以實現較高的截割精度,同時需要完成較多步的截割過程,導致截割效率低下;如果步距尺寸在截割頭半徑與直徑范圍內,對于截割效率具有很大的提升效果,而與此同時會產生一定的粗糙度影響,在此情況下通常會產生截割誤差a,53.6mm

在截割作業中,如果需要滿足斷面誤差不大于10cm,根據計算得出系統需要的步距應在529mm以內。基于以上原因,通過利用自動刷幫,控制懸臂掘進機在作業過程自動修正,達到減小誤差、提高進尺效率的效果。

本文為了簡化控制過程,采用由上向下的方向對巷道進行刷幫。在對常規的矩形以及梯形巷道進行刷幫時其路徑基本一致。而對于形狀為半圓形的巷道頂面,自動截割無法達到巷道平整度要求,因此需要對其進行再次刷幫。通過以上路徑設計對自動截割無法達成的誤差要求實行重點作業,同時為了實現路徑簡潔化,對于其他路徑采用斜線截割,可以根據實際情況進行適當修正。

3煤巷掘進記憶截割控制方法

3.1掘進機記憶截割控制方案

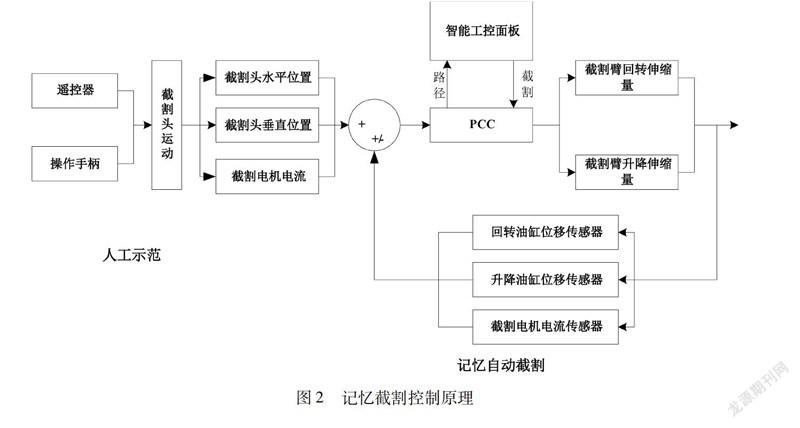

圖2所示為本文采用的懸臂掘進機截割記憶控制原理圖。在進行人工示范階段,需要操作人員根據現場狀況結合經驗完成一組示范截割斷面,并對示范截割過程主要的系統運行參數作出詳細記錄,主要包括位置坐標、運行電流等信息。將信息通過控制中心記錄并進行存儲,形成學習數據,并對數據完成擬合,在后續記憶截割過程中按照記憶路徑進行作業,同時完成優化過程,制定最終的記憶自動截割路徑,按照記憶路徑形成對回轉、升降油缸的控制指令,完成自動截割。同時回轉、升降以及電機電流傳感器檢測數據返回控制面板,進而實現閉環控制。

在進行記憶自動截割作業過程中,控制系統對掘進控制過程進行優化,從而實現基本斷面截割路徑,在對巷道進行水平方向截割作業時,需要對系統回轉油缸進行控制,當需要進行垂直或者斜線截割時,控制系統同時控制回轉、升降油缸動作,根據截割路徑的距離對閥口進行開合度控制,繼而進行反復運動。

3.2掘進機記憶截割主要技術實現

(1)人工路徑數據采集技術

為了為自動記憶截割的控制過程提供基本參考信息,首先需要完成人工截割過程并進行信息記錄,在操作人員對掘進機進行控制使掘進機完成截割步驟轉向的過程中,會存在一定的運行停滯,也就是對兩組油缸閥口進行同時閉合的時候,需要對停滯位置坐標進行記錄,直到整個示范路徑截割完成。

(2)路徑的存儲及讀寫技術

在進行人工示范路徑的數據存儲時,需要將關鍵路徑位置按照懸臂掘進機回轉、升降油缸的伸縮量,按照截割頭進行空間坐標的確定,通過數組形式確定采集的每一個關鍵點的坐標數據。

(3)記憶自動截割技術

完成人工示范截割之后,在記憶自動截割過程中,需要按照斷面自動截割以及自動刷幫控制程序執行,按照人工示范路徑為基礎數據進行路徑優化,對懸臂掘進機進行水平控制時,是通過對回轉油缸的控制來實現的;而當需要控制掘進機進行垂直或者斜向運行時,就需要控制執行自動刷幫操作,同時完成對不同油缸的動作控制,以截割距離為依據實現閥口開合度的大小控制,進行反復截割過程。

4結束語

本文通過對懸臂式截割機進行自動、記憶截割控制研究,可以實現巷道掘進作業過程針對復雜地質條件自動調節,同時可以實現掘進過程按照設定的掘進邊界進行作業,以人工截割路徑為參考,通過油缸閥口控制程序、巷道邊界點控制實現自動截割以及記憶截割過程。按照本文設計方案進行現場應用結果發現,執行自動記憶截割過程能夠實現截割邊界誤差滿足10cm范圍內。通過本文研究能夠提升巷道掘進作業的工作效率,為煤礦現場提供可靠的掘進控制。